杜達鉛鋅礦礦巖質量分析與采場失穩形式研究

劉建楠,何 磊,吳寶峰

(中國華冶科工集團有限公司,北京 100176)

杜達鉛鋅礦位于巴基斯坦俾路支省南部拉斯貝拉地區的坎拉杰山谷中,礦山設計采礦能力50萬噸/年,主要采礦方法為上向水平分層膠結充填采礦法和上向水平分層進路充填采礦法。設計損失貧化率均為15%,實際生產中,一般損失貧化率在15%~20%之間。而造成采礦貧化率升高的主要原因是采場失穩導致的上盤廢石混入較多,損失率升高的主要原因是采場失穩帶來的安全風險不可控,從而導致礦石不能回采。因此,對采場礦巖質量進行分級,研究采場失穩的形成,從而制定合理的預防措施,對控制損失貧化、提升回采安全性和提高經濟效益有著非常重要的意義。

1 礦巖類型

根據礦床賦存特征,礦化區分為以下三個礦段,即:層狀礦段,網脈狀礦段和層狀網脈狀混合礦段。層狀礦段又分為黃鐵礦帶和鋅礦帶,鋅礦帶位于黃礦鐵帶下方,中間夾有8m~10m厚的石灰巖和互層泥巖。黃鐵礦帶80%為黃鐵礦和白鐵礦,由兩層水平厚度為5m~10m的高品位層組成,兩層之間夾有厚度小于3m的不含礦脫鈣泥巖。脫鈣泥巖的穩固性很差。鋅礦帶平均厚度10m~12m,其頂板為8m厚的石灰巖和互層泥巖,其基底為5m~10m厚的黃鐵礦化碳質不含鈣黑色頁巖。層狀礦帶的頂板包含厚度不等的泥巖和泥質石灰巖,即plat3 member。頂板圍巖RQD值40%~90%,Q=2~24。典型的頂板條件為好(即Q=24)。黃鐵礦帶頂板局部為泥巖的地段,穩固性較差。礦床向北,網脈礦段取代了層狀礦段。網脈礦段向北側伏,一直延伸到SPINGWAR和DUDDAR斷層交匯處尖滅,其RQD值為40%~100%,Q=1.3~30,典型的Q值為25,網脈礦的穩固性一般為好到很好,但是這種情況隨是否有斷層或者局部是否有脫鈣互層泥巖而變化很大。其頂板為泥巖和泥灰巖。礦體的直接下盤圍巖為Bambh Member(AB),其主要有灰巖和粉砂巖組成。該巖層的穩固性一般比較好。該巖層向下為Loralai Formation,其RQD值為40%~100%,Q=4~19.5,其穩固性為一般到好。

2 礦巖質量分級

根據RQD與Q系統巖體質量分級方法,在杜達鉛鋅礦礦區巖體的工程地質條件、水文地質條件以及部分巖石物理力學參數、礦區地應力參數的基礎上,以鉆孔巖芯取樣數據為依據,對礦區研究范圍內典型工程巖組特征進行了調查、統計和分析,并且對巖體結構面和巖體結構類型以及礦區的構造應力場進行了分析,在此基礎上對杜達鉛鋅礦研究范圍內主要巖組巖體質量進行了基于RQD值和Q系統的分級與評價。

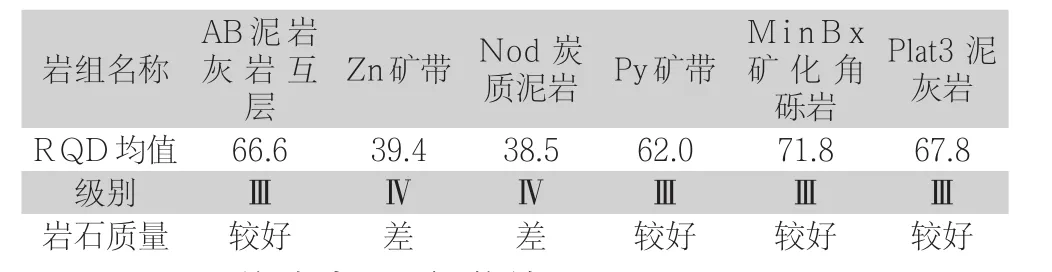

(1)巖石質量指標(RQD)分級與評價結果。

對井下100m中段鉆孔巖芯進行RQD值統計,獲得基于RQD值的巖體質量分級如表1所示。

表1 根據RQD指標的基本分類

(2)Q系統法分級與評價結果。

通過Q系統巖體質量分級方法,對100m中段礦巖進行分級結果如表2所示。

表2 Q系統分級結果

(3)綜合分析。

根據以上對礦巖質量分級的結果,Zn礦帶總體為Ⅳ級巖體質量為差,Py礦帶總體為Ⅱ~Ⅲ級巖體質量為中等至良好。礦帶上盤圍巖主要為AB泥巖灰巖互層和普遍分布的MinBx礦化角礫巖,其巖體均為Ⅱ~Ⅲ級巖體質量為中等至良好。礦體下盤主要為AB泥巖灰巖互層,其巖體為Ⅱ~Ⅲ級巖體質量為中等至良好。可見,Zn礦帶及上盤是杜達鉛鋅礦井下采礦回采更應重點關注和加強支護的區域。

3 采場失穩因素及對導致的失穩形式

3.1 脫層

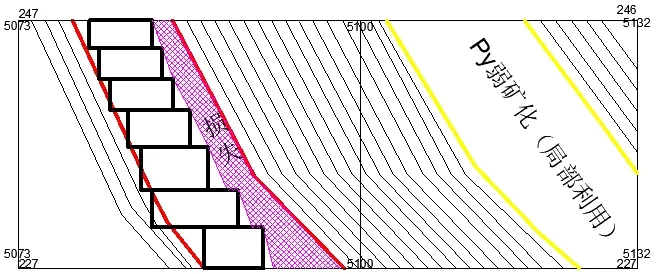

脫層現象一般在網脈礦體回采時發生較多。礦石回采時,下部形成采空區,而礦體上、下盤礦巖接觸面光滑,膠結性差,礦體內裂隙發育,且常有泥巖條帶發育,因而上部礦體整體性差,在應力作用下,出現脫層,極易發生冒頂事故。網脈礦體內的脫層一般面積較大,高度一般在0.5m以上,一般先對脫層區域進行小炮放頂處理并采用錨網噴支護。典型采場為15m分段51002#采場。

51002#采場的網脈狀礦體厚度為6m~8m,礦體內裂隙、節理發育,礦石一般硬度較低,且較破碎,礦石內夾有不同程度的泥巖,采區開口位置“泥包礦”現象較多。礦體品位受含礦網脈比例波動較大,一般含方鉛礦品位較高,本采場通過回采揭露礦體上盤品位較高,下盤端部位置品位約5%左右,整體呈黃鐵礦化,條帶狀網脈所見較少。

采場失穩造成的礦體損失:51002#采場在首層回采下盤礦體過程中出現頂板脫層現象,長度約10m,頂板放炮處理自平均標高9.1m至10.1m,約0.5m~1.5m厚度后,敲幫問頂時仍有空鼓的脫層現象,繼續回采安全風險較大,根據上盤礦體邊界推斷前方約有13m左右的低品位礦石損失。

圖1 51002#采場錨網支護圖

3.2 軟弱帶

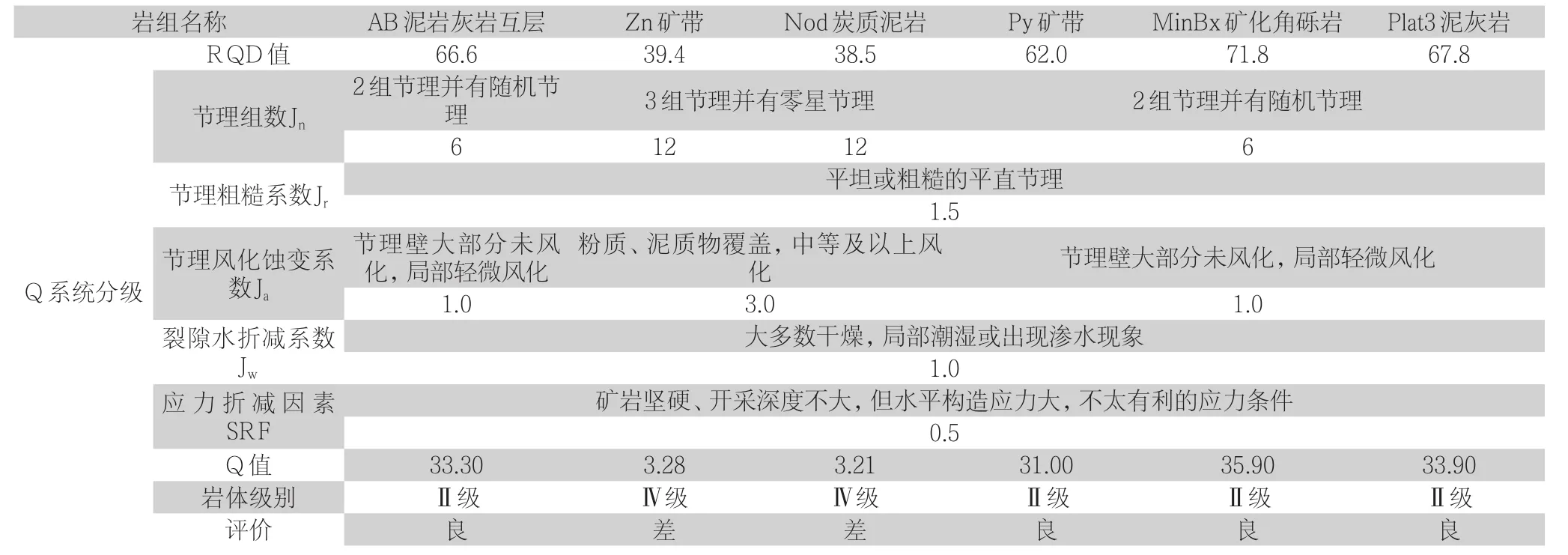

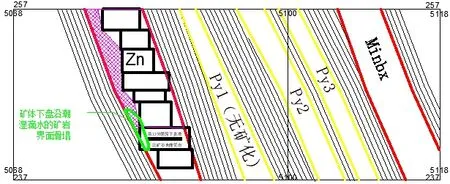

軟弱帶一般為炭質泥巖或泥灰巖,本身穩固性差,抗壓強度低。在鋅帶上、下盤及黃鐵礦上盤的軟弱帶對采場穩固性影響較大。鋅帶、黃鐵礦帶礦體一般為急傾斜礦體,上、下盤交界面平直光滑,礦體回采后,因重力作用,易沿兩側交界面發生大范圍冒落。通常為維護上盤穩定,留一部分礦體對軟弱帶進行支撐。典型采場為200m中段31103#采場、31104#采場。

31103#采場Zn帶礦體,239m標高以下礦化強烈,比較均勻,鉛鋅綜合品位普遍為8%~23%。礦體厚度為3.5m~6.5m,采場礦體形態簡單,邊界明顯,產狀為90<50°。礦體內裂隙發育,礦體與上、下盤圍巖軟質泥巖界面平直、光滑,采場穩定性較差。

采場失穩造成的礦體損失貧化:該采場上采時一直處于不穩定狀態,至第10分層時,聯絡道口9985線處礦體上盤圍巖冒落進一步擴大,陸續塌冒高度達10m左右,影響范圍較大,31103采塌冒區上部及9880以南均因為有較大的塌冒隱患,未能予以回采,僅227m至239m標高范圍(9880以南第10-13層),損失礦量3630噸。

圖2 31103#采場9985線剖面圖(226-246m)

31104采Zn帶礦體與31103#采同屬一個礦帶,礦體賦存狀態基本相同,該采場左區上采時上盤穩定性較差,為有效維護上盤穩定,上盤特意留設1.5m~2.5m的礦石護幫,因而未能回收的損失達1/4以上。

圖3 31104#采場9900線剖面圖(227-247m標高)

3.3 裂隙水

因巖石中有空隙存在,裂隙水便會浸入巖體,水浸后抗壓強度一般降低15%以上,巖石強度降低導致穩定性變差,從而發生冒頂、片幫等事故。典型采場如200m中段31104采場100m中段46107#采場采場。

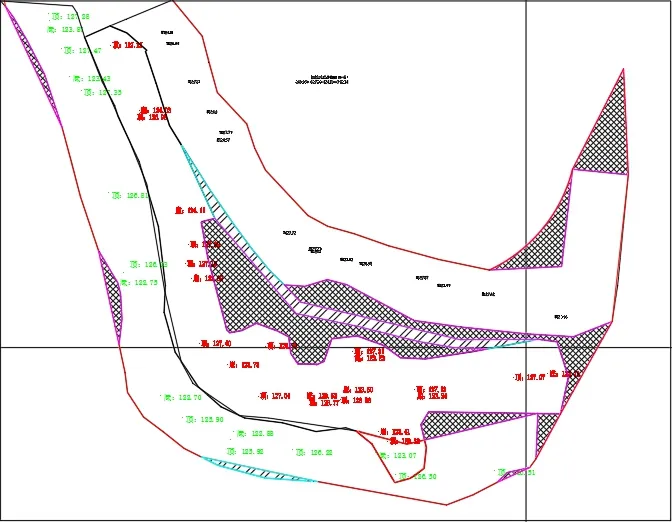

31104采場Zn帶礦體(237m~257m)礦化強烈,品位比較均勻,普遍為8%~23%。礦體厚度為6m~9m,采場礦體形態簡單,邊界明顯,產狀為90<65°。采場礦體與上、下盤圍巖軟質泥巖界面平直、光滑。礦體有與其走向垂直的節理較為發育,下盤礦巖交界處有潮濕或點滴狀出水情況,下盤礦體常發育有弱礦化泥質條帶(0.05m左右)。

采場失穩造成的礦體損失:該采場采至第13層時,下盤圍巖及礦體因長期浸水,強度降低,支撐力下降,礦體在滴水段沿下盤接觸面冒落,冒落高度超出采場頂板2.5m,因采場失穩影響,在13分層以上,采場下盤特留設1m~2.5m厚的礦體護幫,平均厚度約為礦體總厚度的1/4。

圖4 31104采場9940線剖面圖(237-257m標高)

46107采場Zn帶礦體礦化強烈,品位比較均勻,綜合品位大于10%,傾角一般大于50°,礦體寬度4.5m~9m,邊界明顯。采場礦體與上、下盤圍巖界面平直、光滑。下盤礦巖交界處有潮濕或點滴狀出水情況。

采場失穩造成的礦體損失:鋅帶礦體1區,回采第一層時裂隙水較小,回采長度為25m,第二層回采時裂隙水變大,回采19m涌水處礦體沿下盤接觸面發生冒落。本層礦體損失260噸。

3.4 裂隙、節理及夾石

因礦體內裂隙、節理發育,礦體被裂隙、節理或礦體間的夾石切割后,整體性較差,杜達礦區礦體內裂隙及節理十分發育,對巖石整體性破壞較大,從而影響采場穩定性。特別是與礦體上盤呈60°左右夾角,且延伸較長的節理尤為嚴重。

此類節理發生在黃鐵礦內較多,在與上盤之間的礦體被切割成上窄下寬的三角形,因下部形成采空區后,支撐力減弱或無支撐,礦石兩側接觸面較光滑,摩擦力較小,極易發生頂板失穩冒落。回采時一般對頂板進行放頂處理至上盤面。典型采場130m分段41206#采場。

130m分段41206#采場礦體厚度為10m~22m,礦化強烈,比較均勻,品位10%左右。礦體下盤一般只有黃鐵礦化。采場北側為南北向礦體,采場南側自南北向東轉折,南側采區南北向礦體長度25m~30m,轉折后長度30m左右,礦體傾角45°~60°,在南側采區礦體端部由于斷層影響,礦體有向北錯斷跡象,礦體整體硬度較高。采場礦體上盤圍巖為軟質泥巖或含方解石(或重晶石)灰巖,巖石較破碎,穩定性較差。礦體各種裂隙發育,在礦體轉折處,有近乎垂直礦體走向的裂隙或溶洞,且礦體間有0.6m~0.8m夾石,對采場穩定影響較大。

采場失穩造成的礦體損失:該采場上采至第六分層時,由于上一采區充填接頂不理想,在回采至17米處做水泥假柱對夾石和礦體接觸面進行支撐,因頂板裂隙較多、礦體與夾石接觸穩定性較差等安全原因,在礦體發生轉折時,由于出礦作業受限,不能及時沿礦體回采,后擴幫回采因頂板暴露面積較大,礦體被夾石切斷,且頂板裂隙較多,礦體整體性差等原因,造成礦體損失。礦體端部遇到斷層后,由于斷層面主要為泥巖,巖石穩定性差,且轉折角度較大,向北延伸的礦體回采難度較大。

圖5 41206#采場第六分層平面圖

4 結語

(1)經過對礦區內礦巖進行RQD與Q系統巖體質量分級,明顯看出鋅帶礦體及鋅帶礦體上盤的炭質泥巖的巖石質量較差。與實際生產中采場失穩位置相吻合,是影響采場失穩的主要因素,也是影響采場安全及采場損失貧化率的主要原因。

(2)經過生產實踐,對出現采場頂板失穩現象的采場進行總結歸納,脫層、軟弱帶、裂隙水、裂隙、節理和夾石是造成采場大面積冒頂片幫的主要原因。

(3)通過對礦區內礦巖進行質量分級及采場失穩形式研究,可以提前對采區狀況做出預判,及時制定支護措施。對有上述幾種現象的采場提前進行支護、控制斷面等預防措施,有效預防采場冒頂、片幫等事故發生,從而降低安全風險,延長采場服務時間,降低損失貧化率。