淺談鋁包殷鋼線的制造工藝

朱 興,金 榕,田 庚,豐茂磊,施華英

(江蘇亨通電力智網科技有限公司,江蘇 吳江 215234)

鋁包殷鋼線是一種雙金屬復合材料,產品具有低線膨脹系數、高強度、耐腐蝕等特點,主要用作增容導線—鋁包殷鋼芯耐熱鋁合金線的加強芯。目前使用越來越廣泛,本文就鋁包殷鋼制造工藝重點展開介紹。

1 鋁包殷鋼線生產工藝流程

鋁包殷鋼線的生產主要有殷鋼絲、鋁桿原材料的準備、殷鋼絲包覆、鋁包殷鋼拉拔、鋁包殷鋼復繞等工序,具體工藝流程見圖1。

圖1 鋁包殷鋼線生產工藝流程圖

2 鋁包殷鋼線制造工藝

2.1 原材料的準備

殷鋼絲選用含鎳量36%左右的鐵鎳合金,其抗拉強度要求≥1100MPa,以保證拉拔后鋁包殷鋼線抗拉強度,為保證鋁包殷鋼線拉拔后的塑性,需滿足伸長率≥5.0%的要求。另外,殷鋼絲表面應光潔,不得有刮傷、擦傷等與良好產品不相符的任何缺陷,避免拉拔過程斷線。

鋁桿選用符合GB/T 3954-2008標準規定的A2型鋁桿,鋁桿表面不得有油污、三角桿等缺陷,影響包覆質量。

2.2 殷鋼絲包覆

2.2.1 原材料清洗

(1)鋁桿清洗

鋁桿清洗采用60℃以上清水在高壓下經渦流振動清洗環腔在線連續清洗,清洗后吹氣閥吹干。

(2)殷鋼絲清洗

到貨的殷鋼絲因運輸、存放時間過久,往往在表面會形成一層致密氧化層,包覆時需要通過砂帶機進行在線打磨鋼絲表面,以保證鋼絲與鋁層的緊密結合。砂帶機打磨時需根據殷鋼絲線徑選擇合適的砂帶目數、拖絲模芯和砂帶張緊張力,確保鋼絲打磨干凈的同時注意鋼絲線徑的變化。打磨過多,鋼絲表面包覆鋁過多,就會降低鋁包殷鋼拉絲強度,增大其線膨脹系數。打磨過少,清洗不干凈,容易造成包覆桿脫鋁,所以使用后的砂帶也要及時更換。

2.2.2 殷鋼絲加熱

由于殷鋼材料的居里點在260℃左右,當加熱溫度達到260℃時,殷鋼將失去鐵磁性,傳統的鋼絲用中頻感應加熱設備受其加熱原理限制,無法為殷鋼絲提供更高的加熱溫度,而實現殷鋼絲與鋁層緊密結合的溫度要高于居里點溫度,這就需要再添加加熱設備,來實現殷鋼絲包覆時的目標溫度。殷鋼絲加熱溫度過低,包覆結合力差,嚴重時材料脫鋁,鋼絲抖動嚴重包覆不上鋁。加熱溫度過高,造成后續鋁包殷鋼線拉拔斷線,所以殷鋼絲加熱溫度控制尤為重要。

2.2.3 擠壓包覆

(1)模具選擇及安裝間距

包覆導模尺寸一般選用比殷鋼絲直徑大0.3mm至0.4mm為宜。導模尺寸過小,包覆時易在導模口造成鋼絲卡斷;導模尺寸過大,鋁料會從導模入口處擠出,堵塞導模口、降低包覆壓力。

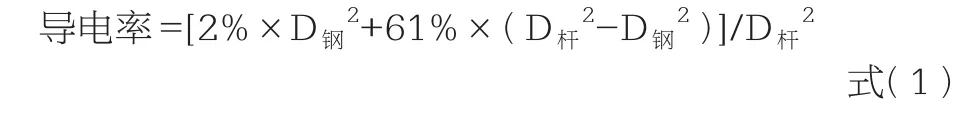

包覆模尺寸理論上為包覆桿直徑,它的選擇一般在導電率、使用鋼絲直徑已知的情況下可根據式(1)導電率計算公式進行確定,考慮到導電率需留有一定生產余量,實際生產過程中包覆模具尺寸還將增大些。

D鋼:鋼絲直徑

D桿:包覆桿直徑

模具挑選完成后,安裝包覆模與包覆導模時,需控制兩者間距,模具安裝間距稍大可以提升包覆結合力,但容易脫鋁;間距稍小包覆較為穩定,同心度好,但結合力較差,所以實際生產中要根據不同鋼絲規格、不同導電率進行靈活控制。

(2)模腔與擠壓輪間隙

模腔與擠壓輪應控制合適的安裝間隙,保證模腔與擠壓輪的面壓力,兩者間間隙可通過墊片來調整。間隙過小,一方面會導致模腔與擠壓輪接觸摩擦產生雜質。另一方面也會導致模腔內壓力過大,包覆模出口處粘鋁,堆積成鋁塊,堵塞模腔出口處,使包覆無法順利進行。間隙過大,廢鋁溢料量大,浪費鋁材。

(3)模腔溫度

模腔溫度分為開機時模腔溫度和正常包覆時模腔溫度。開機時模腔溫度盡量達到350℃以上,塞入模腔的鋁桿才能立即與殷鋼絲連續穩定結合,避免溫度達不到金屬結合溫度而產生的鋼絲高頻振動,振動頻率高、時間長會打碎感應加熱器內管件,而使包覆終止。正常包覆時由于鋁包殷鋼包覆鋁層較薄,擠壓輪轉速較低,模腔溫度也較低,可通過控制模腔加熱板使模腔溫度保持在400℃~450℃即可,此溫度范圍可使鋼、鋁形成冶金結合。

(4)擠壓輪轉速

擠壓輪轉速主要與殷鋼絲表面包覆鋁層截面積相關,包覆鋁層截面大,要達到同樣的包覆速度,擠壓輪轉速就高,反之,包覆鋁層截面小,擠壓輪轉速就低。目前鋁包殷鋼線只有10%IACS和14%兩種低導電率、薄鋁層的規格,所以在包覆一些小線徑、小鋁層截面的鋁包殷鋼桿時需保證最低擠壓輪轉速,擠壓輪轉速過低,將導致包覆溫度低,擠壓包覆負荷大,主機易卡死停機。提高擠壓輪轉速即提高包覆速度,就會縮短鋼、鋁結合時間,使材料結合力差,此時可通過增減模腔墊片、控制容積比等方式來調節擠壓輪轉速。

2.3 鋁包殷鋼桿拉拔

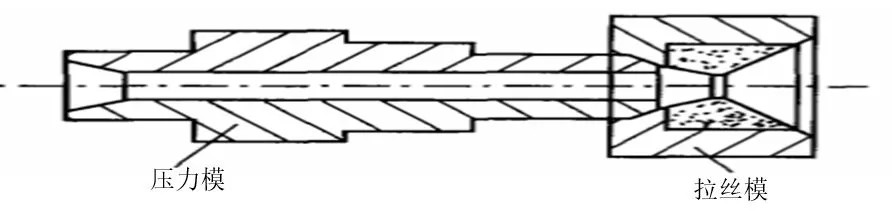

鋁包殷鋼拉絲為雙金屬拉拔,采用壓力模與拉絲模配合的形式通過強制潤滑實現鋼、鋁同步變形,模具組合見圖2。

圖2 壓力模與拉絲模組合

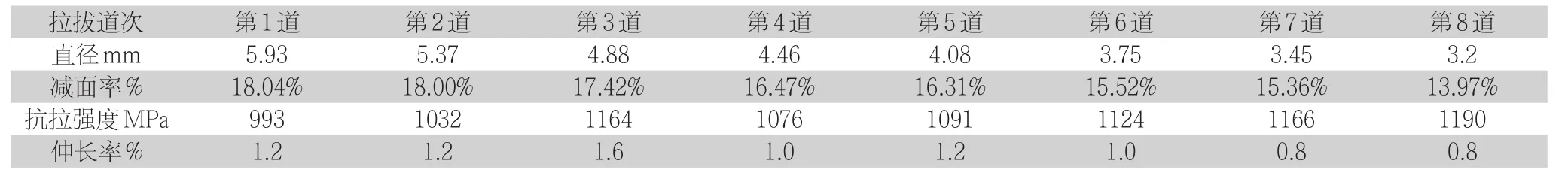

為了保證鋁包殷鋼絲拉拔后的抗拉強度與伸長率,總壓縮率一般控制在80%以內,單道次壓縮率不大于20%為宜。另外,由于鋁包殷鋼材料的特殊性,其抗拉強度不隨拉拔線徑的減小而增大,抗拉強度的變化基本在前三道次定型,所以拉拔時需增大前三道次減面率,表1為線徑6.55mm導電率10%IACS鋁包殷鋼桿拉制3.2mm鋁包殷鋼線配模工藝。按此工藝拉拔后的3.2mm鋁包殷鋼線最終抗拉強度為1190.2MPa,滿足國網企標抗拉強度要求,伸長率低于1.0%的標準要求,鋁包殷鋼線還需在復繞時過去應力輪進行伸長率改善。

表1 LBY10-6.55-3.2配模工藝

2.4 鋁包殷鋼線復繞去應力

拉拔后的鋁包殷鋼線因存在拉拔應力,伸長率較低,需在復繞時進行去應力處理,提高伸長率。通過表1拉拔工藝拉制的3.2mm鋁包殷鋼線過去應力輪后抗拉強度與伸長率變化見表2,處理后抗拉強度有所損失,伸長率提升顯著,最終鋁包殷鋼線性能均滿足國網國網企業標準Q/GDW 11139-2013要求。

表2 鋁包殷鋼線去應力前后抗拉強度與伸長率對比

3 結束語

在鋁包殷鋼制造工藝中,首先要注意原材料的選擇。其次,在殷鋼絲包覆前,要進行合理的模具尺寸選擇與間隙安裝、模腔與擠壓輪間隙的調整,保證包覆時壓力。鋁包殷鋼包覆時,原材料要進行清洗、殷鋼絲預熱、模腔溫度的控制、擠壓輪轉速的調節使殷鋼絲連續穩定包覆鋁層,保證鋼、鋁緊密結合。然后,鋁包殷鋼在拉絲時,要注意減面率的控制,來保障材料的抗拉強度。最后,進行去應力處理,提升伸長率,獲得符合標準要求的鋁包殷鋼線。