真空蒸餾爐于精鉍生產過程中的應用

張偉杰,王瑞強

(山東恒邦冶煉股份有限公司,山東 煙臺 264109)

某冶煉企業在處理鉛陽極泥生產金銀的過程中,采用火法熔煉產出貴鉛的同時也產出鉍渣、碲渣等。鉍渣、碲渣通過精煉回收鉍、碲等元素。其中鉍元素的回收先通過轉爐加焦炭等對鉍渣進行還原熔煉,產出粗鉍合金,再通過精煉產出合格的鉍錠。原粗鉍精煉工藝中采用精煉鍋將粗鉍熔析除銅、加堿除碲,氯化除鉛、加鋅除銀,加堿精煉的工藝生產精鉍。其中加鋅除銀工序存在鋅錠消耗大、成本高、效率低,勞動強度大以及產生的大量銀鋅殼渣需進行反復處理等問題。后來經技術改造精鉍的生產中采用真空蒸餾爐進行金、銀、銅與鉛、鉍的分離,取代加鋅除銀工序,可實現連續處理粗鉍合金,提高了生產效率,減小了勞動強度,使精鉍的產量得以大量的提升。

1 粗鉍精煉工藝

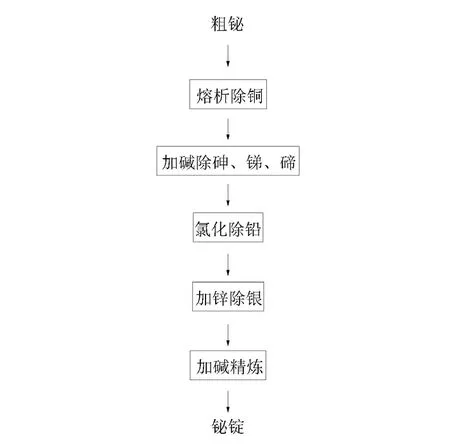

1.1 原精鉍生產工藝

原粗鉍精煉工藝流程為:鉍渣經轉爐加焦炭及純堿還原除渣后產出粗鉍,粗鉍經過熔析除銅、加片堿除砷、銻、碲,通氯氣除鉛、加鋅除銀,最后再加堿精煉產出精鉍,雜質元素含量合格后鑄成鉍錠。工藝流程如圖1所示。

圖1 原精煉生產流程

1.2 現精鉍生產工藝

現有精鉍生產工藝流程為:鉍渣經轉爐加焦炭及純堿還原除渣后產出粗鉍,粗鉍經鉍鍋加熱融化后降溫熔析除銅,通入壓縮空氣氧化除砷、銻、碲,再加堿進一步除砷、碲,然后通入氯氣進行氯化除鉛,除鉛完成后合金進入真空蒸餾爐進行真空蒸餾除銀,產出的精鉍合金最后再進行精煉進一步除鉛、碲等,使其雜質元素含量合格后鑄錠,產出符合國家標準的1#鉍錠。生產流程如圖2。

圖2 現精鉍生產流程

2 真空蒸餾爐

2.1 理論依據

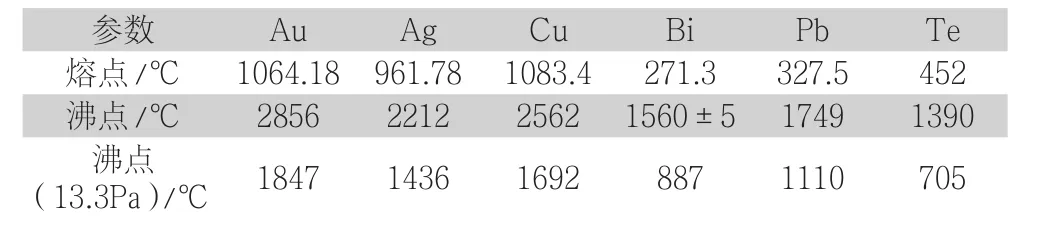

現有工藝與原有工藝的最大區別在于除銀的方法,現有工藝中通過真空蒸餾除銀主要是根據粗鉍中不同元素熔沸點不同(表1),采用一級蒸餾、多級回流的方法實現金、銀、銅與鉛、鉍的分離。其中金、銀、銅沸點較高,鉛、鉍沸點較低,通過蒸餾,將鉛、鉍蒸發凝結,達到與金、銀、銅分離的目的。因沸點與氣壓成正比,氣壓越低,沸點越低。真空蒸餾爐中的氣壓遠低于大氣壓力,在氣壓降低的同時,降低了各元素的沸點,有利于各元素的分離及降低能耗。

表1 粗鉍主要元素熔沸點

2.2 真空蒸餾爐的構成

真空蒸餾爐主要分為化料系統、進料系統、主體蒸餾系統、出料系統、真空泵、冷卻水系統以及電氣系統。主要構成如圖3所示。其中化料系統主要為保溫鍋,用來將鉍鍋出的真空爐原料融化以及將熔融狀態的合金熔液保溫。進料系統主要包括兩個壓桶及一個進料鍋,用來保證緩慢勻速的向爐內進料。主體蒸餾系統主要包括外部爐罩和內部的發熱體、蒸發盤、冷凝罩、匯流盤以及各種導流的石墨件等。出料系統包括毛銀倉、高銀與低銀管及高銀與低銀鍋等。真空泵負責抽取真空,保證爐內的真空環境。冷卻水系統是對爐殼水套及水冷電極供水降溫。

圖3 真空蒸餾爐構造圖

2.3 真空蒸餾爐的工作流程

鉍鍋產出的原料合金經化料鍋熔化后從放料閥分別流入進料系統的兩個壓桶內,經兩個壓桶輪流下壓后,熔融狀態的合金保持緩慢勻速流入進料鍋中。因為真空爐內外壓力差,熔融狀態的合金熔液通進料管從進料鍋抽入到真空蒸餾爐主爐頂部,然后流入蒸發盤中,蒸發盤上存在溢流孔,當合金溶液流滿一個蒸發盤后,多余的合金熔液會通過溢流孔流入下一個蒸發盤中,通過安裝時將溢流孔錯位安裝,合金熔液一級一級的在蒸發盤流動的過程中,中間的發熱體加熱升溫,物料中的鉛、鉍、碲等在900℃~950℃和真空度30 Pa條件下大量氣化,通過多層冷凝罩凝結,在冷凝罩內凝結獲得金銀質量分數達標的精鉍合金,然后順著冷凝罩向下流入下方的匯流盤中,然后穿過匯流盤的出料孔經由出料管流出。金、銀、銅等因達不到沸點,從而通過蒸發盤上的溢流孔一級一級向下流出,最后落入毛銀倉,形成富集金銀的毛銀合金。此流程中,除了需要周期性的停爐清理毛銀倉外,基本實現了精鉍的連續生產。清理毛銀倉的周期大概在每三天停車三小時。

圖4 真空蒸餾爐主爐構造圖

2.4 原料與出料成分分析

在鉍精煉過程中,到氯化除鉛這一步產出的真空爐原料合金中,除主元素鉍以外,還含有金、銀、銅、碲、銻等雜質元素。我們生產的鉍錠為1#鉍錠,其中銀元素要求≤0.004%,銅元素要求≤0.001%,表2為鉍錠Bi9999國家標準的各種雜質元素要求。

表2 鉍錠標準

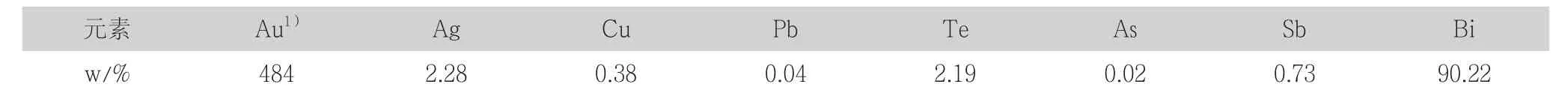

表3為除鉛完畢后粗鉍中主要元素的分析結果,可以看出金、銀、銅等遠遠超出國家標準。

表3 真空爐原料主要元素分析結果

真空爐原料合金經過真空蒸餾爐的蒸餾分離,產出精鉍合金與毛銀。表4為真空蒸餾爐產出的精鉍合金中主要元素的分析結果,可以看出金、銀、銅等均已達到鉍錠Bi9999國家標準,可以進行下一步精煉。

表4 精鉍合金主要元素分析結果

表5為真空蒸餾爐產出的毛銀的主要元素分析結果,通過這三個表中元素含量的對比可以看出,合金中的金、銀等貴重元素得到有效分離并且富集到毛銀中,毛銀可以轉入相應工藝中進行回收金、銀。

表5 毛銀主要元素分析結果

3 真空蒸餾爐的使用

3.1 常見的問題

(1)真空蒸餾爐內真空度不足。真空蒸餾爐的使用需爐內真空度達到30Pa以下,如果真空度達不到此數值,說明真空泵出問題或者設備有漏點。常見的漏點一是各密封圈安裝時未裝好;二是進料管焊口因敲打產生裂紋;三是進料管及出料管浸入液面深度不足,抽真空時合金熔液被抽入管中,導致管口露出液面。

(2)單相電流或者電壓出現跳動。正常工作時,三相電壓和電流應趨于一致。當某一相電壓或者電流出現跳動時,可能是電極大螺栓松動、發熱體斷裂或者爐內漏料使電極短路。

(3)主體爐內石墨件的損耗。爐內蒸發盤、匯流盤、冷凝罩、發熱體等均為石墨件。高溫環境中與空氣接觸易氧化侵蝕,以及安裝過程中容易發生碰撞斷裂。

(4)粗鉍熔化后析出的渣會對放料閥和進料管堵塞,以及可能卡住壓桶,造成壓桶絲杠損壞。

3.2 日常使用中的注意事項

(1)設備正確使用以及維護保養,特別是核心設備系統的日常維護。如真空泵、磁性調壓器、主控制柜、電爐以及進料絲杠等。保證設備能夠正常運行。

(2)正確的拆裝爐體。拆爐時輕拿輕放,避免各石墨件損傷,同時清理爐內積壓物料,檢查漏點及各石墨件的完整性。安裝時注意各部件的水平放置,有無破損,蒸發盤的中心孔與發熱體的間隙要均勻。安裝時各部件不要互相碰撞以免造成石墨件損壞。

(3)開爐前確保各冷卻水管路暢通,各個鍋、管加熱開關全部打開,進、出料鍋內金屬全部融化,進、出料鍋內液面高于管口90mm~100mm。開啟真空泵后,真空度小于30Pa。然后主爐進行升溫并按照要求進行烘爐,以便提高石墨發熱體的使用壽命。升溫過程中注意分水器的各個管路中水溫有無過熱問題,以及爐內真空度有無變化。

(4)進料時調整后壓桶頻率,保證勻速進料,調整好電流電壓。投料過快或過慢都會導致設備出問題。投料過快會導致蒸發不及時,合金熔液滿溢,當基座流滿后會導致電極間短路。投料過慢會使合金中的鉛鉍蒸發過快,剩余的合金因熔點上升導致凝固,堵塞設備。設備運行過程注意觀察電壓電流比例是否趨于一致,若出現跳動應及時停爐進行拆爐檢查。觀察進料及出料系統是否正常,及時對化料鍋及進料鍋內積渣進行清理,防止造成堵塞。觀察各冷卻水管水溫水壓是否正常。觀察真空度是否保持在正常范圍內。

(5)停爐時將壓桶鍋內物料壓干凈后,將壓桶提起。依次將各系統電源關閉。停爐12小時后,關閉真空泵,泄盡爐內真空。然后對主爐進行拆卸清理。一定要避免提前拆爐,防止因爐溫過高,使石墨件與空氣中的氧氣接觸后造成氧化,損壞石墨件。

4 結語

目前真空蒸餾爐對粗鉍合金的處理量大約為12t/d。通過真空蒸餾爐,可以有效的對粗鉍中的貴金屬進行分離,實現了對貴金屬的回收。極大的簡化了生產流程,縮短生產周期,降低生產成本,并有效的回收了貴金屬。相對于舊工藝的加鋅除銀,無論從人工成本、輔料消耗、能源消耗以及貴金屬直收率上來說,新工藝真空蒸餾都產生了質的飛越。同時真空蒸餾爐還具備污染小,勞動強度小等等優點,大大優化了生產工藝。