低品位含鋁資源的新型燒結法技術研究

秦鴻波

(杭州錦江集團,浙江 杭州 310000)

1 前言

鋁工業是我國的基礎產業,經濟建設對鋁土礦的需求量很大,而我國又大多數是中低品位的鋁土礦。目前我國氧化鋁產量的99%以上均為拜耳法生產工藝,隨著氧化鋁產能的不斷擴大,鋁土礦無論是品位還是儲量都在迅速下降,從理論上講,近年來隨著拜耳法工藝技術的改進,拜耳法處理鋁土礦的A/S可以達到5左右,即使這樣儲量也在迅速枯竭,以山西孝義地區(我國儲量最大的礦區)為例,2020年政府公布的鋁土礦儲量(A/S達到5以上)為1.4億噸,而該地區氧化鋁產能約1800萬噸,根據這個產能速度,5年以后鋁土礦資源枯竭。因此,盡快尋找可替代鋁土礦資源是當務之急。

1.1 拜耳法赤泥資源

目前我國氧化鋁產量的99%以上均為拜耳法生產工藝,隨著鋁土礦供礦品位下降的趨勢日益加劇,拜耳法赤泥中遺棄的氧化鋁和氧化鈉也越來越高,造成了資源的極大浪費。另一方面,由于國產鋁土礦的質量越來越差,價格越來越高,拜耳法成本也在不斷升高,近年來有些企業不得不從國外大量進口鋁土礦,資料表明,近年來我國鋁土礦鋁資源的對外依存度高達55%。

雖然多年來,我國一些科研單位和企業相應開發出了串聯法和混聯法等技術以利用赤泥、提高氧化鋁及氧化鈉的回收率,但是這兩種方法均需采用傳統燒結法的濕法燒結,這造成生產系統復雜龐大、基建投資增加、能耗高、難于控制、產品質量較差等一系列問題,經濟性不佳,因此也逐步處于減產或停產狀態。

如何有效利用拜耳法赤泥,解決我國鋁土礦資源的浪費,也是解決鋁土礦資源的有效辦法。

1.2 低品位鋁土礦的利用

我國又大多數是中低品位的鋁土礦,隨著近年來拜耳法氧化鋁產能的不斷擴大,適用于拜耳法的鋁土礦量大幅下降,而低品位的鋁土礦一部分被開采廠家摻入高品位鋁土礦用于配礦,造成拜耳法指標下降,成本升高。大部分(A/S<2.0)則被遺棄,造成大量鋁資源浪費。

另外,隨著含硫鋁土礦的不斷發現,這一儲量也在不斷增加,如何有效利用目前研究的企業及科研機構也很多,但都存在成本過高問題。

如何有效利用低A/S比鋁礦石及高硫鋁礦石,也是解決鋁土礦資源的有效辦法。

1.3 高鋁粉煤灰資源

由于特殊的成礦背景,在我國內蒙古中西部的部分煤炭資源中,賦存大量勃姆石和高嶺石等含鋁礦物。此煤炭資源主要分布于準格爾煤田、卓子山煤田及大青山煤田,其中氧化鋁含量達到9%~13%。發電后產生的粉煤灰中氧化鋁含量可達40%~50%,是一種非傳統的鋁土礦資源。

目前,每年僅內蒙古鄂爾多斯地區高鋁煤炭產量就達到1.2億噸,其中部分煤炭用于發電后產生近3000萬噸高鋁粉煤灰,其中內蒙古中西部地區約1400萬噸,集中堆存在呼和浩特、鄂爾多斯,是具有較高經濟開發價值的含鋁資源。

如何有效利用高鋁粉煤灰,解決我國鋁土礦資源的不足及工業固廢利用,也是緩解鋁土礦資源緊張的有效途徑之一。

2 工藝介紹

新型工藝的研究就是以低品位含鋁資源為對象,從工藝技術的消耗、成本、設備、規模化、運行穩定性及硅產品的開發應用前景出發,在學習借鑒鋼鐵、水泥、燒堿、農肥、建材等工藝技術的基礎上,通過大量的試驗、驗證、研究和借鑒相關企業的成熟技術,對傳統燒結法工藝進行了改進。

新工藝的研發思路是在傳統堿石灰燒結法生產氧化鋁的工藝技術基礎上,結合低品位鋁資源的特性,對簡化工藝路線、調整工藝配方、燒結方法、堿液處理、硅基材料利用等方面的工藝技術、設備選型均進行了改進、完善。

2.1 工藝改進

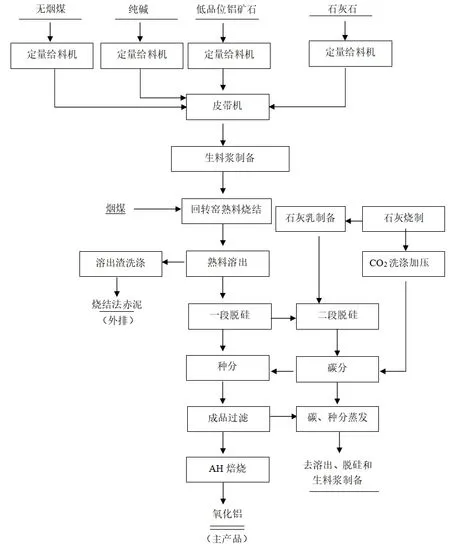

圖1 傳統燒結法工藝流程圖

2.2 新型燒結工藝特點

與傳統燒結法工藝相比,實現干法燒結、全種分分解及種分母液高濃度蒸發,減少了石灰制備、二氧化碳氣體壓縮、生料漿制備及調配、二次脫硅、碳分分解、碳分蒸發等高耗能工序。

通過對原有傳統工藝流程的簡化、優化,可以減少項目投資額,降低運行費用,保證產品質量,提高經濟效益。

五個核心技術:

(1)赤泥窯外烘干及干法配料技術:利用窯尾煙氣余熱,采用機械式烘干機對生料進行烘干,同時在配料皮帶上采用水泥行業的成熟在線分析技術,實現自動調整配料。針對拜耳法赤泥,進行壓濾后運用這種烘干機效果突出。同時利用余熱烘干,降低了能耗。

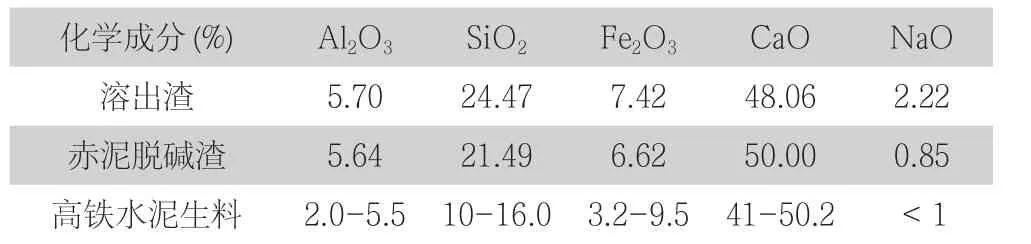

圖2 新型燒結法工藝流程圖

(2)干法燒成技術:窯外烘干技術為干法燒成提供了基礎,采用帶預熱器的水泥燒成窯技術,能耗大幅降低。

(3)熟料燒結兩個配方技術:為了溶出渣產品的應用,采用同一套燒結系統可以進行兩個配方的熟料燒結。

生料配方

一鈣配方:堿比=1.0;鈣比=1.0

熟料主要成分為:Na2O·Al2O3、CaO·Na2O·SiO2

渣的主要成分:CaO·SiO2

二鈣配方(傳統燒結法配方):堿比=1.0;鈣比=2.0

熟料主要成分為:Na2O·Al2O3、2CaO·SiO2

渣的主要成分:2CaO·SiO2

以處理拜耳法赤泥為例,從表1中可以看出:兩種配方的產渣量與產液堿量相互制約,一鈣配方渣減量化大,但產液堿量大,與拜耳法工廠匹配時,處理赤泥量小;二鈣配方渣減量化小,與拜耳法工廠匹配時,處理赤泥量大。可根據渣的用途選擇不同的配方,或者定期進行切換作業。

表1 處理拜耳法赤泥的消耗、產出主要指標比較

(4)高濃度種分母液蒸發及鋁酸鈉結晶技術:采用兩段蒸發,中間排鹽技術,實現兩段蒸發都采用降膜蒸發器,汽水比大幅降低(與采用強制循環蒸發比較),將種分母液濃度蒸發到Nk 550g/l以上,再進行鋁酸鈉結晶,結晶母液可作為液堿進行配料,也可進入拜耳法系統或對外銷售。

(5)采用全種分工藝技術:簡化傳統燒結法工藝流程1/3(去掉了石灰爐系統、碳分分解及碳分母液蒸發系統),由于采用了高濃度蒸發及鋁酸鈉結晶技術,綜合種分分解率可達90%以上。

2.3 新型工藝具有以下優勢

(1)工藝流程大幅簡化。去掉三個主要工序(石灰爐及CO2凈化及加壓系統、深度脫硅系統、碳分分解及碳分母液蒸發系統),生產組織更加簡單,影響生產概率大幅降低。

(2)燒結法核心工序燒成操作更加穩定,熟料質量能夠大幅提高。干法燒成技術成熟,生產故障少、運轉率高,熟料的溶出指標好于濕法回轉窯的熟料。同時實現了在線分析、監測、調整的自動化配料技術,提高氧化鋁裝備水平,實現簡化流程、減少人員、降低投資額的目的,干法燒結較濕法燒結能耗降低30%以上。

(3)采用兩種燒結配方,產出性能不同的渣相,能實現赤泥完全綜合利用,可產出五種產品,實現七個用途。

(4)能夠將部分廉價的工業純堿轉化為附加值高的燒堿。

(5)生產運行方面:系統結疤速度延緩,運行周期延長;清理、檢修工作量大幅減少。

(6)投資額減少,崗位員工減少。

2.4 設備特點

(1)借鑒鋼鐵行業技術,采用了半干法混料的大型立式混料機,混料均勻度可高達90%以上,產能可達400噸/小時。

(2)根據赤泥混料后的含水物料,研發出了一套機械烘干設備,實現了窯外烘干技術。

(3)借鑒水泥行業技術,改進完善了帶預熱器的干法燒結回轉窯,產能大幅提高,比濕法窯產能提高2倍以上。

(4)借鑒水泥行業技術,采用干法自動配料系統,可實現熟料指標合格率高達90%以上。(目前濕法配料合格率只有60%)

(5)從液堿行業引進了高濃度堿液蒸發設備,可使Na2Ok濃度蒸到500g/l以上(目前拜耳法蒸發Na2Ok最高只能達到280g/l左右),直至片堿。

3 渣的綜合利用研究

3.1 水泥應用方向的研究 (二鈣渣)

3.1.1 溶出渣脫堿研究

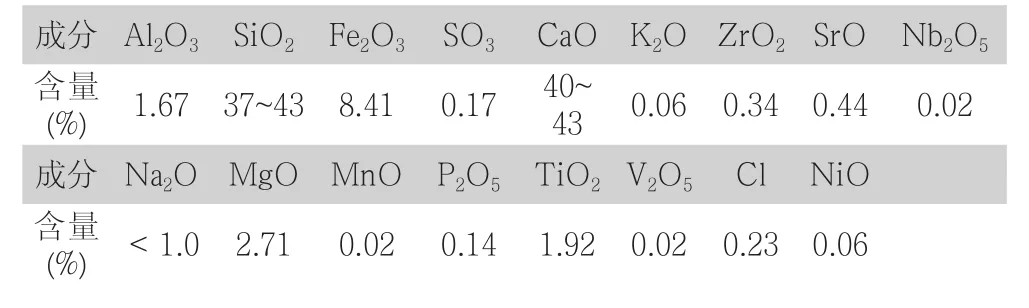

二鈣配方溶出渣主要成分為硅酸二鈣,與水泥成分相近,但Na2O含量較高,需進行脫堿處理,經研究及小型(5kg級)試驗,采用石灰乳脫堿能夠實現Na2O小于1%的標準,符合水泥應用要求。

脫堿條件為:CaO加入量:5%,溫度:95℃~100℃,時間:1小時

表2 赤泥脫堿渣與高鐵水泥成分

物相比較:

水泥熟料的物相:C3S、C2S、C4AF、C3A

脫堿赤泥物相:C2S、FeOH(針鐵礦)、水化石榴石

從高鐵水泥生料的化學成分看,脫堿渣與之基本相近,成分需要進行微調,從熟料的物相看主要成分都是C2S,其他成分FeOH(針鐵礦)、水化石榴石需要進行物相轉換。

3.1.2 直接做水泥混合材

(1)根據試驗在水泥中直接加入10%作為混合材,3天和28天強度不受影響。

(2)低溫煅燒活化后(脫結晶水450℃)做水泥混合材及混凝土添加料,添加量會進一步提高。

3.1.3 用作水泥生產原料

從高鐵水泥生料的化學成分看,與脫堿渣的相似度極高,從物相構成看在燒成過程中需要將FeOH(針鐵礦)、水化石榴石轉化為C4AF、C3A、C3S。

用脫堿渣作為水泥生產原料,具有以下優勢:

(1)反應熱耗低,水泥生產主要吸熱反應是碳酸鈣分解,其他的基本是放熱反應,而脫堿渣已經是CaO,僅有的吸熱反應是脫出12%左右的結晶水和少量調整成分的碳酸鈣分解,因此熟料燒結反應熱耗不到水泥的一半。

(2)燒結溫度低,由于生料含鐵較高,液相較易生成,燒結溫度僅為1280℃~1350℃,比常規水泥燒結低100℃。

(3)原料消耗少,脫堿渣與水泥生料成分非常接近,只需添加少量原料進行配方調整即可。

(4)采用窯外烘干技術,燒成窯系統指標及產量不受影響。

由于以上優勢,采用脫堿渣生產水泥熟料,成本可大幅降低,具有市場競爭優勢。

3.2 土壤調理應用方向的研究 (一鈣渣)

3.2.1 硅肥應用方面

我國60%左右耕地缺硅,我國長江流域70%的土壤缺硅,黃淮海及遼寧約有一半的土壤缺硅,而且土壤缺硅的區城正在逐步擴大,因此,施用硅肥成為我國土壤補硅的有效措施。硅肥若在全國推廣,按照每畝施用硅肥50kg計算,我國農業生產每年需要硅肥3000~4000萬噸,而目前我國硅肥的年生產能力遠沒有達到這一產能,2008年底的統計年生產能力僅有300萬噸左右,因此,硅肥市場潛力巨大。以水稻為例,我國常年種植水稻的面積達3333多萬公頃,缺硅土壤占50%以上。如果全部施用硅肥,按增產10%計,僅此一項每年應可增產100萬噸稻谷,推廣硅肥的生產與應用具有非常明顯的社會和經濟效益。

一鈣配方產出的硅酸鈣渣在硅肥應用上特點突出,具有幾個明顯優勢:1、有效硅含量28%以上(河南硅肥所分析,國家標準≥20%);2、含水率50%~70%;3、PH值9-10;4、各種有害重金屬含量不超標。

表3 硅酸鈣渣的化學成分

表4 有害金屬分析

3.2.2 土壤調理方面

(1)土壤酸堿調節性。

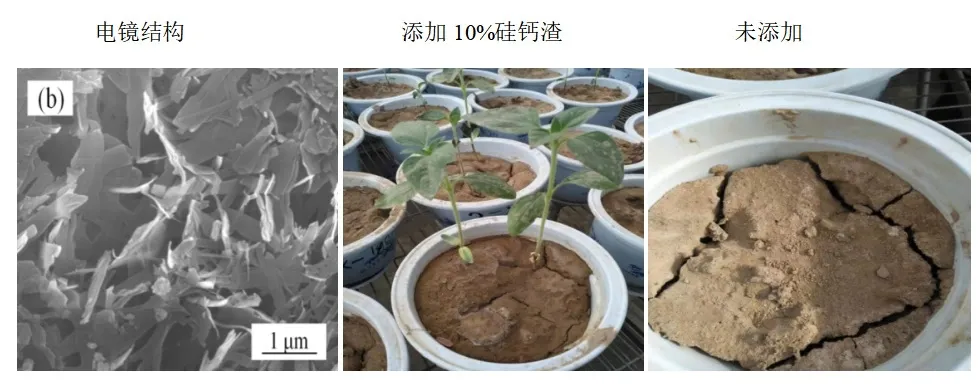

由于硅鈣渣中含有少量的堿,PH值9-10,硅鈣渣可作為土壤酸堿調節劑。探索性試驗表明,經添加10%左右硅鈣渣改良的土壤,PH在8-8.5,可有效中和我國普遍存在的酸性土壤,改良土壤特性,達到農作物增產、增值目的。

(2)降低土壤容重,增強透氣性。

一般土壤容重約為1.3g/cm3,硅鈣渣的容重只有約0.35g/cm3,因此,在土壤中摻入硅鈣渣后,可大幅降低土壤容重,又由于硅鈣渣孔隙率高達90%,摻入土壤中能顯著改善土壤的透氣性。

(3)吸水性。

為考察硅鈣渣的吸水性能,前期初步考察了普通土壤和硅鈣渣的吸水性能。結果表明,普通土壤的飽和含水率為27%,硅鈣渣的飽和含水率為50%~70%,硅鈣渣的儲水能力是土壤的兩倍以上。在土壤中摻入少量硅鈣渣,可大大提高土壤的持水能力,內蒙古農業大學采用硅鈣渣進行了土壤含水試驗,含有硅鈣渣及含硅鈣渣的土壤失水速率遠低于普通土壤。

3.3 建材方面的研究

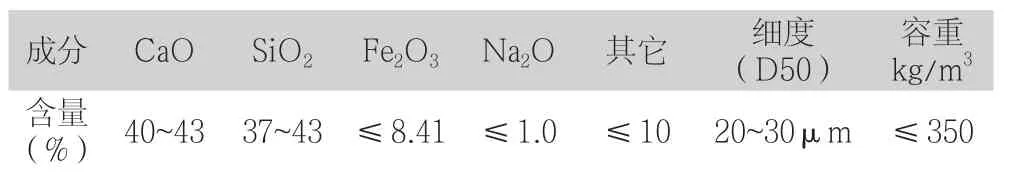

硅鈣渣用于建材方向主要利用其兩大優勢,一是物料輕質,容重≤350kg/m3,制作輕質建材優勢大;二是硅酸鈣孔隙率很高,隔音、隔熱性能好。

表5 用于建材硅酸鈣渣成分

作為硅酸鈣板生產原料,傳統硅酸鈣板材一般是用石灰、石英砂、水泥、水及少量助劑等按一定比例經混和、攪拌、擠壓成型、高溫水熱合成、烘干、加工整修而成的一種以托貝莫來石型水化硅酸鈣為主要組成的新型無機板材,而硅鈣渣就是這種形態,而且具有輕質特點,性能更加優良。

利用其輕質特點,制作輕質硅酸鈣板材。利用其孔隙率高特點,制作隔熱、隔音板材及墻體填充材料;制作各種輕質砌塊;制作活動板房的填充材料等。

4 結語

低鋁資源的合理有效利用,是解決我國鋁土礦資源緊張和依賴進口的有效途徑,也是綜合利用工業固廢的有力探索,實現工業固廢的資源化、減量化、無害化的目標。

新型燒結法工藝是在傳統燒結法的基礎上的改進,簡化了流程、降低了能耗、減少了投資、克服了傳統燒結法的缺陷。

低鋁資源的難度在于渣的利用方面,本文提出的利用方向也是在多年的研究上提出的,在工業化的應用上還有大量的研究工作,同時還需要國家層面的政策引導和鼓勵以及各級政府有關部門的大力支持。