鋅常規(guī)法—氧壓浸出聯(lián)合冶煉技術(shù)研究

陳龍義

(長沙有色冶金設(shè)計研究院有限公司,湖南 長沙 410019)

鋅冶煉主要包含火法和濕法兩大工藝流程[1],濕法煉鋅是當(dāng)今世界最主要的鋅冶煉工藝,其產(chǎn)量占世界總鋅產(chǎn)量的88%以上。進入21世紀(jì)以來,世界新建鋅冶煉項目均采用濕法煉鋅工藝,其中中國建成在產(chǎn)項目中約60%采用常規(guī)法濕法煉鋅工藝,40%采用氧壓浸出濕法煉鋅工藝。隨著近年來鋅冶煉行業(yè)快速發(fā)展,濕法煉鋅技術(shù)取得較大進步,主要表現(xiàn)在:硫化鋅精礦的氧壓浸出清潔生產(chǎn)工藝快速推廣;生產(chǎn)系統(tǒng)規(guī)模化;設(shè)備大型化,高效化;工藝過程自動化;管理精細化;浸出渣綜合回收及無害化處理等幾個方面。

但常規(guī)法鋅冶煉存在工藝流程長,綜合回收差,渣量大、渣處理煤耗及費用高等不足,而氧壓浸出工藝也存在工藝控制難度較大,建設(shè)及維護成本偏高等問題。因此,開發(fā)一種兼顧各鋅冶煉工藝之所長,并規(guī)避其中缺點的新工藝非常必要。

1 鋅冶煉技術(shù)現(xiàn)狀分析

目前,主流鋅冶煉工藝是常規(guī)法及氧壓浸出兩種濕法煉鋅工藝,上述兩種工藝各有優(yōu)勢與不足[2]:

常規(guī)濕法煉鋅工藝流程為:硫化鋅精礦經(jīng)過沸騰焙燒,焙燒礦中性浸出—酸性浸出,中性浸出的上清液經(jīng)過凈化除雜后送電積產(chǎn)出合格的電鋅。鐵酸鋅中鋅鐵未被浸出進入溶液,酸性浸出的渣含鋅20%左右,鋅的直收率僅80%~85%左右。浸出渣渣率50%~55%,送火法處理,回收其中的鋅及其它伴生元素,產(chǎn)生的次氧化鋅脫除氟、氯送氧化鋅浸出系統(tǒng)。酸性浸出液返回焙砂中性浸出系統(tǒng),氧化鋅浸出鉛渣待回收鉛。此法在國內(nèi)外有數(shù)十年的工業(yè)生產(chǎn)歷史,技術(shù)成熟、可靠易掌握[3]。

氧壓浸出全濕法煉鋅工藝流程為:硫化礦直接浸出,浸出液送中和除鐵及凈化除雜后送電積產(chǎn)出合格的電鋅,浸出渣送硫回收產(chǎn)出硫磺、硫渣及鉛渣。該技術(shù)硫化鋅冶煉過程中不需要焙燒,負二價的硫轉(zhuǎn)化成單質(zhì)硫而不是SO2,通過浮選熔硫產(chǎn)出硫磺,便于儲存運輸。核心技術(shù)不僅解決了SO2環(huán)境污染問題,且解決了酸不平衡導(dǎo)致的環(huán)保問題,固廢產(chǎn)出量減少50%,環(huán)保好[4]。

通過常規(guī)法、氧壓浸出法煉鋅工藝比較,兩種常用濕法鋅冶煉工藝具有如下特點:

(1)常規(guī)法由于浸出率低,渣率大,渣含鋅高,即使浸出渣經(jīng)過回轉(zhuǎn)窯揮發(fā)回收后,鋅直收率仍較低,一般最多達95%,并且需要的燃煤或還原劑量隨渣量及金屬量增多而增大,能耗高。碳排放量大。

(2)氧壓浸出法綜合回收有價金屬好,金屬浸出率高,鋅可達98%以上,因此浮選尾渣量較少且含鋅低,相對鋅直收率較高。

(3)氧壓浸出法銅回收率達到80%以上,遠高于常規(guī)法的35%,銀和鉛的富集度高,有利于其回收,各有價金屬的綜合回收經(jīng)濟效益由于常規(guī)法。

(4)常規(guī)法被燒過程產(chǎn)出大量含硫煙氣,通過制酸及尾氣處理后仍有含硫尾氣排放。

(5)氧壓浸出法硫以硫磺產(chǎn)品得到回收,主流程生產(chǎn)過程中沒有含硫尾氣排放,清潔環(huán)保。

(6)常規(guī)法更易組織生產(chǎn)操作及維護,應(yīng)用范圍廣泛,建設(shè)投資略低于氧壓浸出工藝,對于不需回收稀貴重金屬的原料,且在硫酸銷售暢通地區(qū)有一定的市場優(yōu)勢。

2 聯(lián)合鋅冶煉工藝研究

2.1 工藝流程

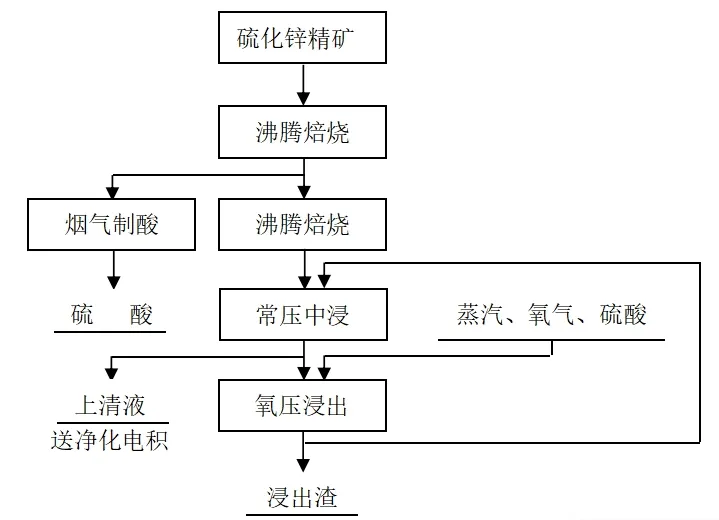

通過對兩種濕法工藝的比較,針對硫酸銷售好地區(qū)新建鋅冶煉廠以及采用常規(guī)法的現(xiàn)有鋅冶煉廠技術(shù)升級改造等需求,本文提出一種能結(jié)合各種工藝優(yōu)勢的聯(lián)合鋅冶煉工藝流程,具體如下:

首先,采用工藝成熟可靠,技術(shù)門檻較低的沸騰焙燒-常規(guī)中浸工藝,產(chǎn)出硫酸及合格的中浸液。

其次,將中性浸出底流加入氧壓釜,同時加入廢電解液、硫酸、蒸汽、氧氣,進行氧壓浸出,控制浸出溫度120℃~150℃,壓力500kPa~800kPa,浸出時間1小時。

最后,浸出礦漿經(jīng)過液固分離后,浸出渣為鉛富集渣,送火法處理回收其中有價金屬,浸出液返回焙砂中浸。

工藝流程詳見圖1。

圖1 鋅冶煉工藝流程圖

2.2 反應(yīng)機理

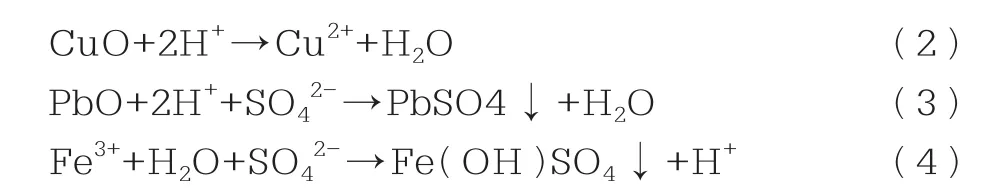

硫化鋅精礦經(jīng)過焙燒后,硫的脫出率達到95%,焙砂礦中國鋅、鉛、銅等金屬絕大部分已氧化物形態(tài)存在。焙燒礦常規(guī)中浸時,部分鋅、鉛、銅氧化物與硫酸反應(yīng)生成硫酸鹽,F(xiàn)e3+離子水解沉淀進入渣中焙砂,具體反應(yīng)如下[5]:

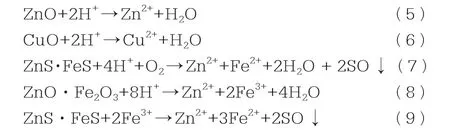

焙砂礦經(jīng)過常規(guī)中浸,還有部分鋅、銅氧化物以及鐵酸鋅、焙燒過程未反應(yīng)的硫化物未浸出進入溶液,經(jīng)過高溫氧壓強化浸出,絕大部分鋅、銅等金屬被浸出進入溶液,具體反應(yīng)如下[6]:

2.3 創(chuàng)新效果

通過從流程設(shè)置及反應(yīng)機理上對聯(lián)合鋅冶煉工藝研究,采用鋅常規(guī)法-氧壓浸出聯(lián)合冶煉技術(shù)后,鋅的總體浸出率可達98%,銅的浸出率達95%以上,渣含鋅3%以下,可大幅提高鋅直收率,簡化常規(guī)法鋅冶煉工藝流程。由于氧壓浸出過程不產(chǎn)出大量硫磺,也大幅降低了氧壓浸出的操作要求。各鋅冶煉技術(shù)綜合比較詳見表1。

表1 鋅冶煉技術(shù)綜合比較表

3 結(jié)論

(1)鋅常規(guī)法-氧壓浸出聯(lián)合冶煉技術(shù)具體控制條件為:鋅焙砂采用常規(guī)中性浸出,中浸渣再經(jīng)氧壓高效浸出,其中氧壓浸出段控制浸出溫度120℃~150℃,壓力500kPa~800kPa,浸出時間1小時,可將鋅浸出率從常規(guī)法約85%提高至98%,銅浸出率可從常規(guī)法約40%提高至95%以上,同時可取消常規(guī)法鋅冶煉過程中的氧化鋅浸出工序,大幅簡化工藝流程。此外,該技術(shù)采用充分吸收氧壓浸出高效及綜合回收好的特點,規(guī)避了硫化礦直接氧壓浸出產(chǎn)出硫磺對工藝控制及設(shè)備的苛刻要求。

(2)鋅常規(guī)法-氧壓浸出聯(lián)合冶煉技術(shù)可以將鋅浸出渣減量化。常規(guī)法浸出渣率達到1-1.1t/t.Zn,采用常規(guī)法-氧壓浸出聯(lián)合冶煉技術(shù),浸出渣率可降至0.6 t/t.Zn。按鋅冶煉渣處理煤率45%~50%,處理費600元/t.Zn計算,一座100kt/a鋅冶煉廠采用聯(lián)合冶煉技術(shù)每年可節(jié)省渣處理費用超過2400萬元,同時節(jié)省煤耗1.8萬噸以上,減少二氧化碳排放量達4萬噸。

(3)綜上所述,鋅常規(guī)法-氧壓浸出聯(lián)合冶煉技術(shù)結(jié)合了常規(guī)法鋅冶煉工藝成熟,操作簡單以及氧壓浸出技術(shù)金屬金屬率高、綜合回收好的特點,同時簡化了工藝流程,節(jié)省了一次性投資及生產(chǎn)運行成本,降低了鋅冶煉生產(chǎn)過程碳排放量,提高了經(jīng)濟環(huán)保效益。該技術(shù)特別適合常規(guī)法生產(chǎn)企業(yè)的技術(shù)升級改造,具備較好的市場前景。