基于穩健高斯濾波的磨損表面多尺度分析

張一兵,黃義濤,許家銘,劉立鵬,胡 瑞

(1.武漢理工大學 機電工程學院,湖北 武漢 430070;2.中車株洲電機有限公司,湖南 株洲 412000;3.南昌工程學院 機械與電氣工程學院,江西 南昌 330000)

磨損表面形貌是摩擦副之間相互作用形成的微觀形貌,其本質是表面微凸體之間的相互作用導致表面材料變形和剝落而形成凹凸不平的峰谷幾何形態[1],研究表明,由于磨損表面微凸體在大小和高度等方面具有不同的特性,因此組成的表面形貌具有多尺度特性,可從不同的尺度對表面形貌特征進行研究[2-3]。對具有多尺度特性、由不同頻率或者波長的諧波組成的表面形貌采用的多尺度研究方法主要有以下幾種:小波分析、濾波分析和分形研究等[4-5]。高斯濾波方法是國際標準組織推薦使用的一種濾波方法,在表面形貌多尺度分析中得到了較廣泛的應用。Bataille[6]使用高斯濾波法研究了軋輥不同尺度表面形貌隨軋制里程的變化規律,結果表明軋輥表面主要存在磨料磨損和粘著磨損,兩種磨損分別影響不同頻段的形貌;王春水等[7]使用motif和高斯濾波方法研究了AISI 304L不銹鋼噴砂表面隨尺度變化的規律,得出了最佳評價尺度為80 μm的結論,在此尺度下采用12個表征參數研究了噴砂距離對噴砂表面形貌的影響,結果表明Sku是指導噴砂工藝設計的最佳評價參數。但是高斯濾波方法存在邊界效應和異常值引起的濾波基準畸變問題[8-9],而穩健高斯濾波方法可較好地解決這兩個問題,并在表面形貌多尺度分析方面得到應用。Marteau等[10]基于穩健高斯濾波方法,研究了噴砂和拋光對表盤表面形貌的影響,指出兩種加工方式影響表面不同頻段的形貌,并將兩種加工產生的形貌特征從盤表面形貌中分解出來。由于磨損表面形貌的隨機性高于加工表面,而磨料磨損和粘著磨損是常見的兩種類型,并且兩者的磨損形貌特征在不同尺度范圍內存在較大的差異,因此需要采用穩健高斯濾波方法研究磨損表面中磨料磨損和粘著磨損形式下表面形貌的尺度特征,并將兩種磨損形式的表面形貌從磨損表面分解出來,用于研究不同磨損形式對磨損進程的影響。

1 磨損表面多尺度濾波分析

1.1 磨損表面穩健高斯濾波

磨損表面三維形貌z(x,y)數據是由低頻基準信息w(x,y)和高頻粗糙度形貌信息(簡稱高頻形貌信息)r(x,y)組成,對表面形貌數據進行穩健高斯濾波的過程,實際上是將表面形貌數據同高斯權函數和穩健權函數進行卷積運算的過程,濾波后得到式(1)所示的表面低頻基準w(x,y)信息[11-12],表面的高頻形貌信息r(x,y)則可由原始輪廓信息減去低頻基準信息得到,如式(2)所示。

ρ(ξ,η)dξdη

(1)

r(x,y)=z(x,y)-w(x,y)

(2)

式(1)中的三維高斯權函數的數學模型為:

(3)

(4)

式中:c為調整參數;v為迭代估計殘差,v=r/s,r為觀測誤差,s為尺度參數(這里以中位絕對離差作為尺度參數)。

1.2 基于穩健高斯濾波的多尺度分析方法

基于穩健高斯濾波方法,采用截止波長為尺度變量,對表面形貌數據進行穩健高斯高通濾波,得到對應于不同尺度的表面高頻形貌信息,再對得到的高頻形貌信息進行表面形貌特征的表征和分析,研究不同磨損形式表面與濾波尺度之間的關系。分析方法如下:①依據采樣定理,由采樣頻率和采樣尺寸確定截止波長的取值。因為測量儀在X和Y方向的采樣頻率為375 Hz和200 Hz,采樣面積尺寸為4 mm×3 mm,所以截止波長的取值范圍為0.02~3.00 mm,在此范圍內分別取截止波長λ為:0.02,0.03,0.06,0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.50,0.65,0.80,1.00,1.30,1.80和2.50 mm(由于摩擦運動軌跡方向為Y方向,因此只考慮X方向,式(3)中x和y方向的截止波長取λxc=λyc=λ);②采用不同截止波長對表面形貌進行穩健高斯高通濾波,得到一組高頻形貌信息;③選擇算術平均高度Sa對濾波后的高頻形貌信息進行表征,用于分析表面不同尺度的特性。

2 銷-盤摩擦磨損試驗

2.1 試樣制備

摩擦磨損試驗采用銷-盤摩擦副接觸試驗方式。銷試樣的幾何尺寸為:小徑φ4×大徑φ10×長度26 mm,表面粗糙度為Sa=0.780~0.852 μm,材料為Cr12MoV;盤試樣的幾何尺寸為:φ58×8 mm,表面粗糙度為Sa=0.612~0.869 μm,材料為35鋼。

2.2 試驗方法與試驗

在XP-2型數控摩擦磨損試驗機上進行摩擦磨損試驗,得到磨合期、穩定磨損期和嚴重磨損期的盤試樣表面形貌數據。在試驗中盤試樣固定在試驗機夾具上,銷試樣在載荷作用下與盤表面相接觸并進行回轉運動。試驗載荷為80 N,試驗速度為0.21 m/s。試驗前在盤試樣表面需要采集數據的位置做好標記,然后添加0.04 ml的混合潤滑劑開始試驗(混合潤滑劑:600XP150齒輪油和W60金剛石研磨膏質量比為15:1)。

選擇磨損試驗時間10.0 min,45.0 min,100.0 min,145.0 min,175.0 min和212.5 min為表面形貌數據采集時間點,使用自行研制的LSTM-1型磨損表面三維形貌測量儀采集盤試樣磨損表面兩個對稱位置處的數據。采樣區域為4 mm×3 mm,X方向采樣頻率和Y方向采樣頻率分別為375 Hz和200 Hz(采樣間距分別為2.67 μm和5 μm)。每次采集完數據后,再使用原摩擦副繼續進行下一個時間段的磨損試驗,試驗期間不再添加潤滑劑。

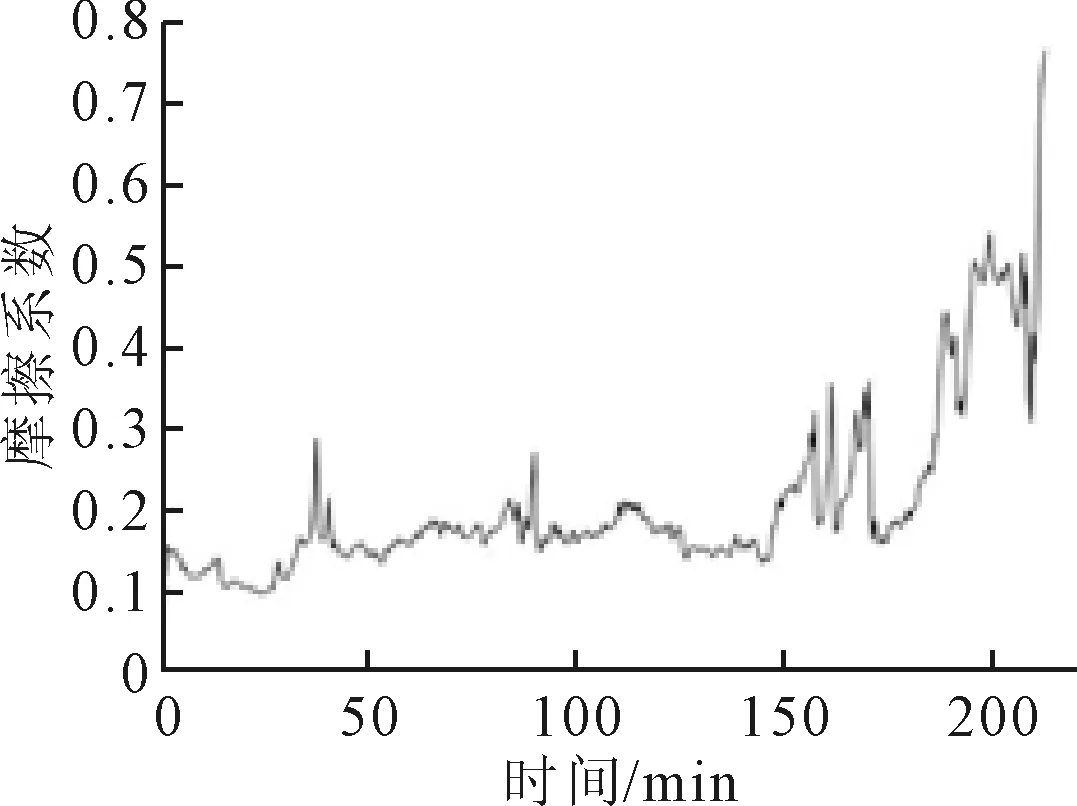

圖1為磨損試驗中摩擦系數隨時間變化的曲線。由圖1可知,當試驗時間在0~45.0 min之間時,摩擦系數波動較大,說明試驗處于磨合期;試驗時間在45.0~145.0 min之間時,摩擦系數較穩定,處于穩定磨損期;當試驗進行到145.0 min之后,摩擦系數開始出現大的波動且急劇上升,說明試驗進入嚴重磨損期。

圖1 磨損試驗中摩擦系數隨時間變化的曲線

3 試驗結果與分析

3.1 試驗進程中表面形貌的變化規律

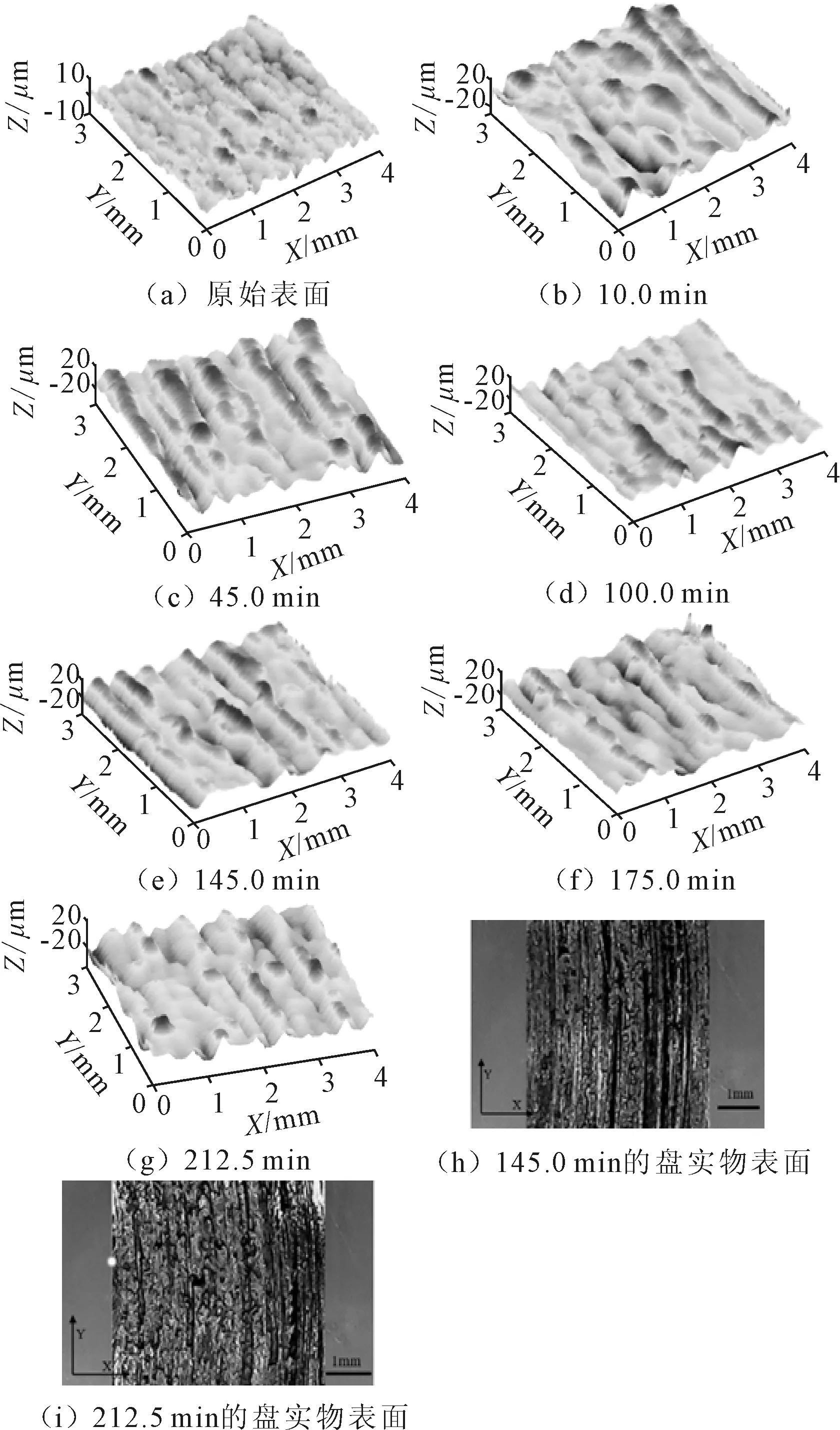

圖2為盤試樣表面某一標記位置在不同磨損時間點測得的表面形貌圖。從圖2可知,盤試樣原始表面(時間為0 min時的表面)的紋理均勻,表面粗糙度Sa為0.66 μm;當磨損試驗進行到10.0 min時,在磨損表面,波峰變得平緩,出現尺寸較大的溝槽和凹坑,表面粗糙度增大至3.68 μm;當磨損試驗進行到45.0 min時,表面的峰谷均勻相間,峰和谷都較為寬大,呈現出明顯的犁溝特征,表面粗糙度增大至7.38 μm;當磨損試驗進行到100.0 min時,表面粗糙度為5.31 μm,表面的峰變得更加平緩,谷沒有太大變化;當磨損試驗進行到145.0 min后,表面粗糙度為6.79 μm,表面形貌與之前相比較峰的變化不大,但是溝槽增多;當磨損試驗進行到175.0 min時,表面粗糙度為8.68 μm,表面的峰區域減少,溝槽增大增多,并且出現了較多的凹坑;當磨損試驗進行到212.5 min時,表面粗糙度為9.52 μm,整個表面谷的比例增大,表面的峰變得不連續。

圖2(a)為具有磨削規律紋理特征的盤試樣原始表面形貌圖。當磨損試驗時間小于45.0 min時,摩擦副處于磨合期,由于試驗中只添加了0.04 ml的混合潤滑劑,表面處于邊界潤滑狀態,由相互接觸的微凸體組成的摩擦表面峰較尖銳,接觸應力較大,容易發生變形和部分粘著現象,因此表面的峰變得平緩,同時表面出現凹坑;隨著試驗的繼續,相接觸的峰逐漸被擠壓和磨損,表面凸起的峰變得更加平緩。另一方面,銷試樣表面微凸體和混合潤滑劑中金剛砂顆粒的硬度都大于盤表面的硬度,會在盤試樣表面產生劃痕和犁溝,因此在該階段主要發生磨料磨損和粘著磨損。磨損試驗在45.0~145.0 min時間段時,摩擦表面的峰經過磨合階段后已趨向于一個變化平緩的穩定磨損期。當摩擦表面的潤滑劑不足以將表面相互隔離,盤表面起支撐作用的峰被磨平到一定程度時,銷表面較高的峰和表面間的磨屑會再次加深盤試樣表面的溝槽,因此在該階段主要發生磨料磨損,如圖2(e)和圖2(h)的測量形貌和實際表面所示。當磨損試驗在145.0~212.5 min時,摩擦表面的潤滑油已經消耗殆盡,摩擦加劇、表面溫度增高,在盤試樣表面發生粘著,進而因粘著點的剪切和撕裂作用,在摩擦表面留下凹坑和瘢疤,說明此時摩擦副處于嚴重磨損期。從測量的表面形貌圖2(g)和212.5 min的表面照片圖2(i)中,可觀察到摩擦表面由原來連續的峰變為斷續的形式,并存在較多的溝槽和凹坑,表明此階段發生了磨料磨損和粘著磨損。由以上分析可知,盤試樣表面主要發生磨料磨損和粘著磨損,兩種磨損形式在不同階段可能具有不同的磨損率,為了研究兩種磨損形式的磨損率,應設法將兩種不同磨損形式的表面,從采集到的盤試樣表面數據中分離出來,分別研究其變化規律。

圖2 盤試樣表面在不同磨損時間的測量表面形貌圖及145.0 min和212.5 min的實物表面

3.2 磨損表面的多尺度分析與分解

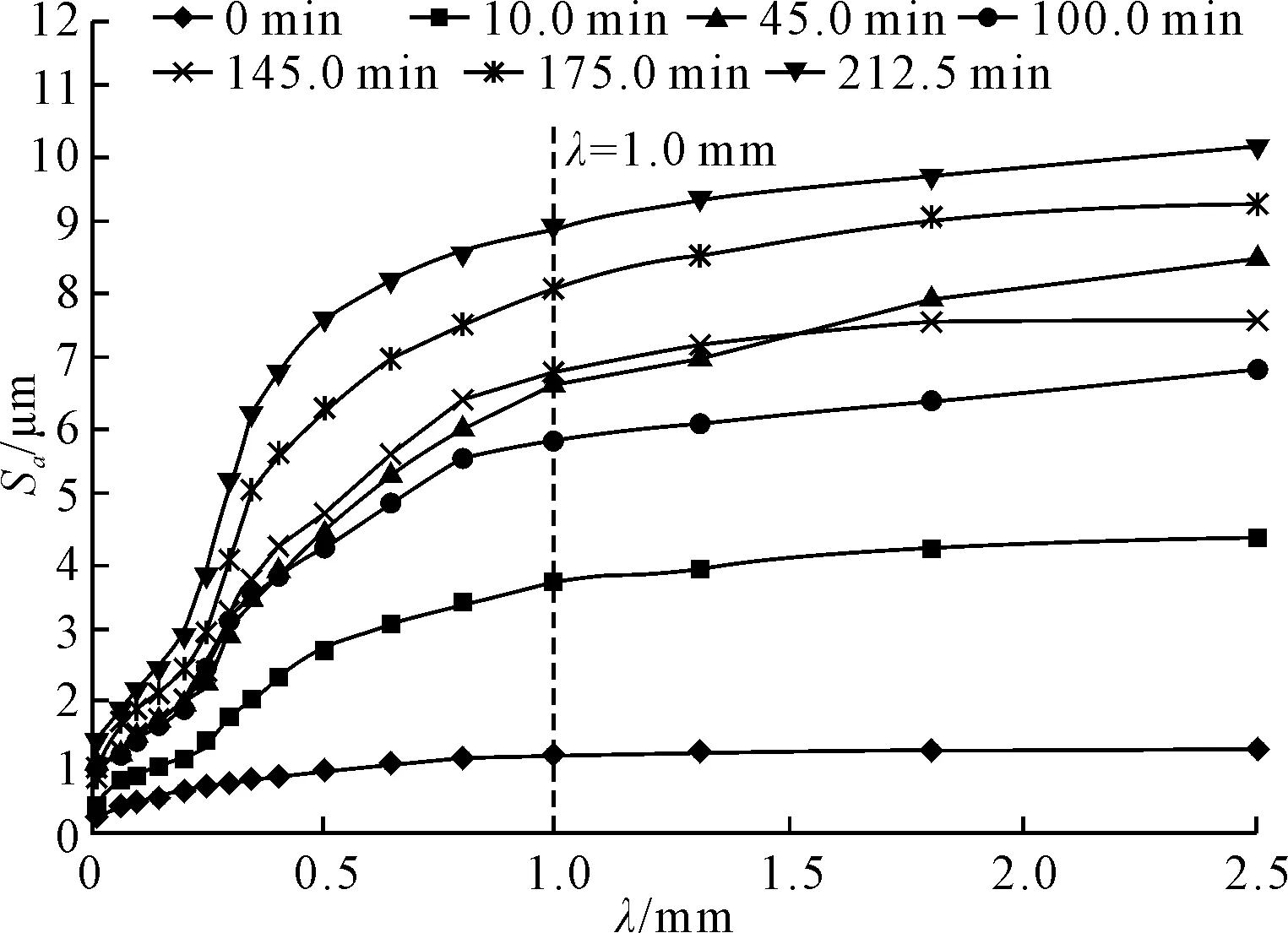

利用穩健高斯濾波方法,采用不同的截止波長λ值,對盤試樣磨損表面濾波后得到的高頻形貌信息進行計算得到粗糙度Sa值,由此得到圖3所示包含7個磨損試驗時間的λ-Sa曲線圖。由圖3可知,Sa的變化趨勢都是隨著λ增大先增大,然后在λ=1.0 mm附近趨于穩定,表明在波長范圍為0.02~1.00 mm時,Sa隨截止波長的增大變化較大,因此需要對該頻段的表面形貌信息進行深入分析。

圖3 不同磨損時間盤試樣表面Sa隨λ變化曲線

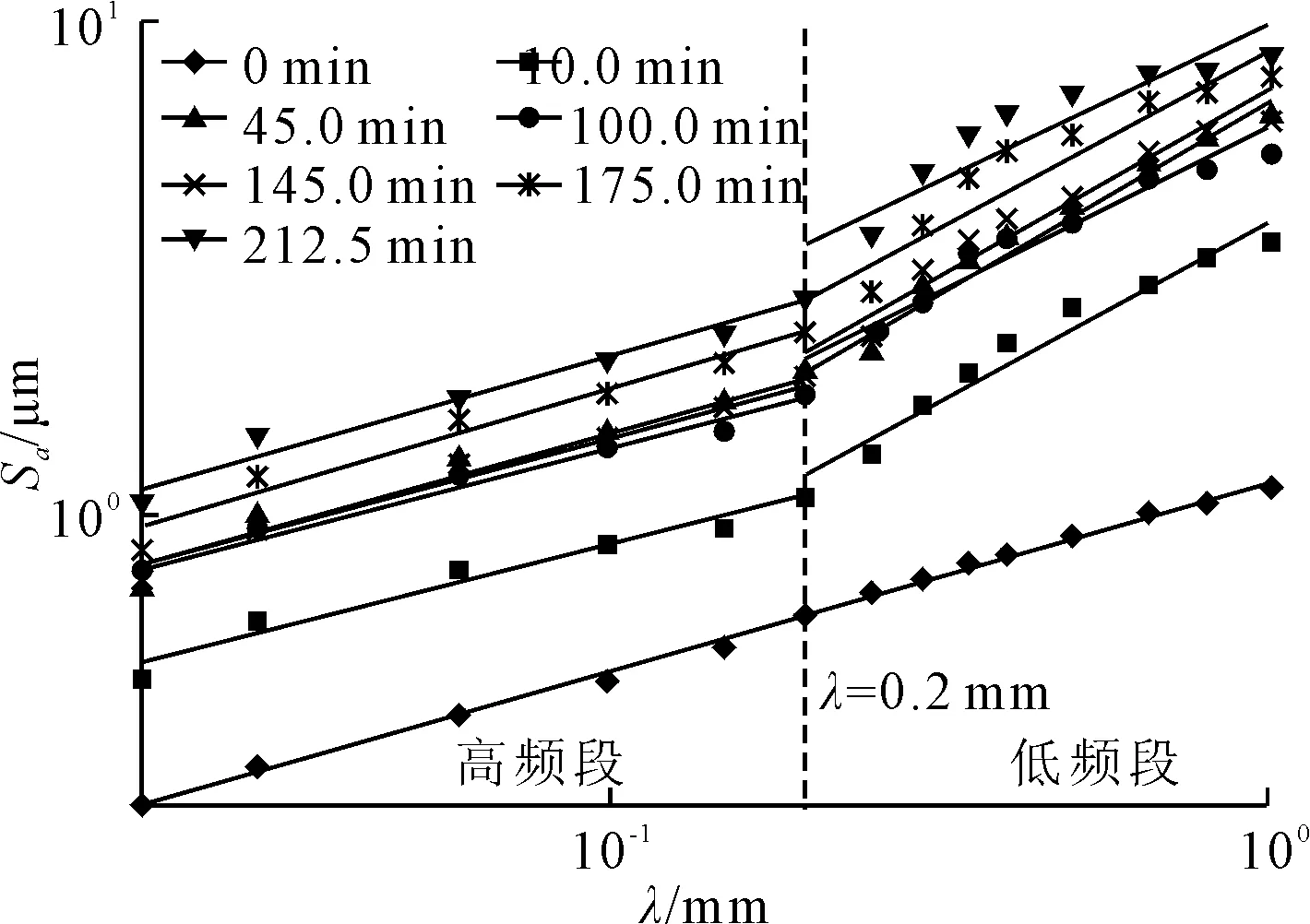

針對圖3中λ范圍為0.02~1.00 mm的λ-Sa曲線,利用對數坐標變換得到雙對數坐標下的λ-Sa散點和擬合直線圖,如圖4所示,其中盤試樣原始表面的λ-Sa曲線在整個波長范圍內為線性關系,說明經過磨削加工的盤試樣表面具有分形特征,整個磨削表面形貌具有相同的多尺度結構。當磨損試驗開始后,不同時間所對應的λ-Sa曲線以λ=0.20 mm為分界線,表面形貌中的高頻段(λ=0.02~0.20 mm,簡稱表面高頻段)和低頻段(λ=0.20~1.00 mm,簡稱表面低頻段)呈現兩種不同斜率的線性階段,說明磨損表面具有雙分形特征,在分形理論中表明該表面具有兩種不同的多尺度結構。

圖4 不同磨損時間盤試樣表面在雙對數坐標下的λ-Sa散點圖及擬合直線(λ范圍為0.02~1.00 mm)

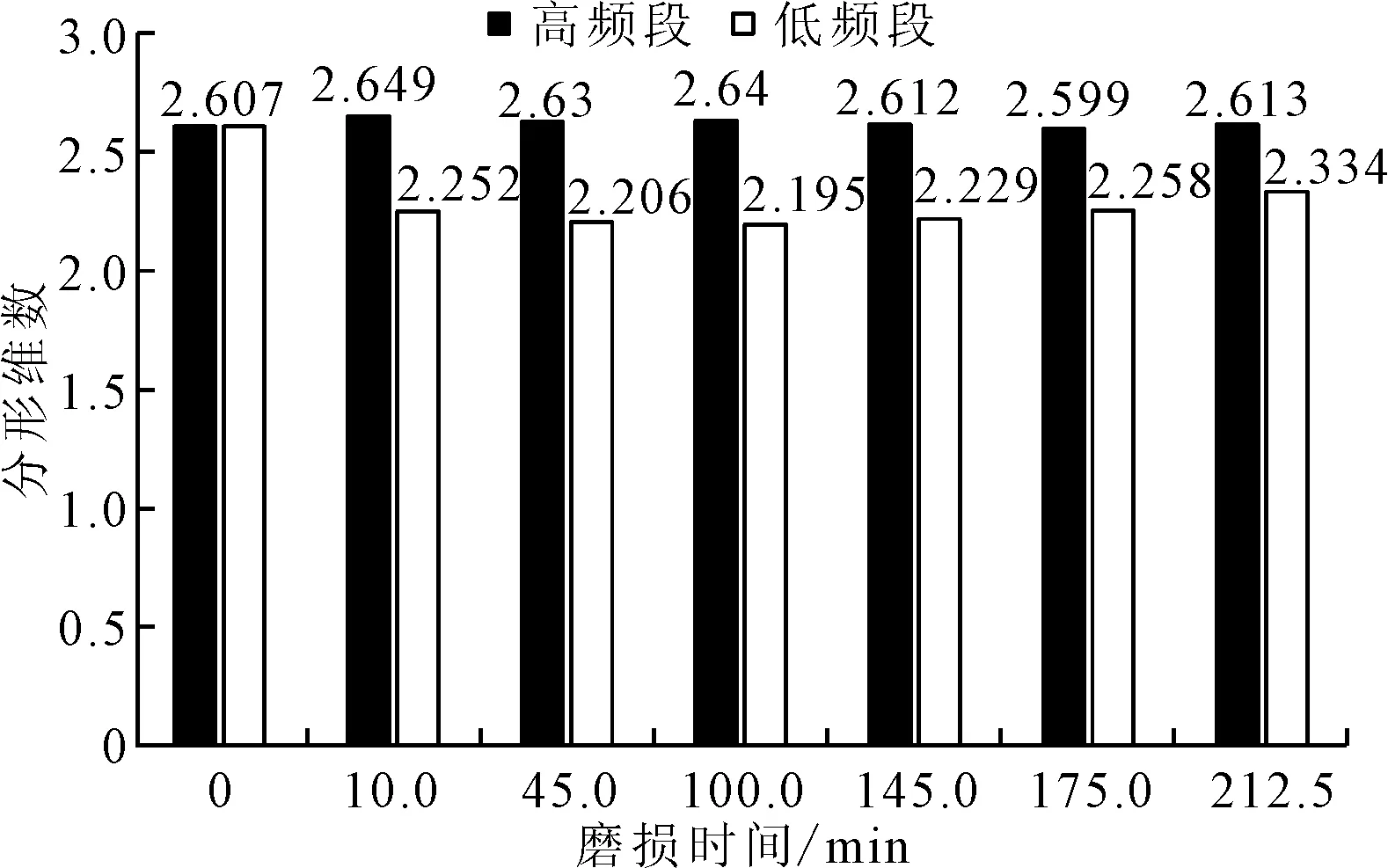

分形維數是描述具有分形特征系統的復雜性和相似性的參數,因此可通過計算盤試樣表面形貌的高頻段分形維數(DH)和低頻段分形維數(DL),對兩個頻段中不同磨損時間的形貌結構進行分析。參照文獻[6]和文獻[13]中由赫斯特指數計算分形維數的方法可知,圖4中λ-Sa曲線的斜率為赫斯特指數,因此,分形維數D為:

D=3-赫斯特指數

(5)

圖5為不同磨損時間盤試樣表面高頻段和低頻段分形維數的柱狀圖,由圖5可知:

圖5 不同時間磨損表面高頻段和低頻段的分形維數

(1)盤試樣原始表面高頻段分形維數DH0和低頻段的分形維數DL0相等,約為2.60。這表明磨削加工后的盤試樣表面高頻段和低頻段具有相同的多尺度結構。

(2)不同磨損時間表面高頻段分形維數DH都相近且等于原始表面高頻段分形維數。這表明經過摩擦磨損試驗后,盤試樣表面的高頻段形貌具有與原始表面相似的多尺度結構,說明摩擦磨損過程對高頻段表面形貌的改變遵循與磨削工藝相似的作用機制,通過分析試驗方法和表面形貌顯微觀察可知,這種作用機制是磨料磨損。

(3)不同磨損時間表面低頻段分形維數DL相近,并且都小于原始表面低頻段分形維數。這說明磨損后的低頻段和高頻段的表面形貌具有不同的多尺度結構。

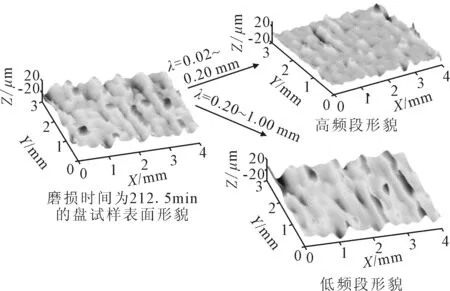

利用波形的疊加特性和穩健高斯濾波方法,以λ=0.2 mm為分界點,將采集到的磨損表面形貌數據分解為高頻段和低頻段兩種表面形貌,得到不同多尺度結構的表面特性。通過對磨損試驗時間在10.0~212.5 min范圍內采集的盤試樣表面形貌分解后可知,分解后的低頻段表面形貌之間具有類似的結構特征,而高頻段表面形貌具有另一種不同的結構特征。

圖6為磨損試驗時間為212.5 min時,由盤試樣表面形貌數據分解得到的高頻段和低頻段形貌圖。從圖6可知,高頻段形貌的紋理結構與未磨損的盤試樣表面相似,屬于同一種多尺度結構,由此與前面磨損試驗后表面的高頻形貌是由磨料磨損造成的分析結果一致。在分解后的低頻段表面形貌中,峰谷尺寸較大、存在明顯的凹坑和瘢疤特征,呈現出典型的粘著磨損標志,可知低頻段的表面形貌是由粘著磨損造成的。

圖6 磨損時間為212.5 min的盤試樣表面形貌及其分解的高頻段和低頻段表面形貌

3.3 分解表面磨損率變化規律分析

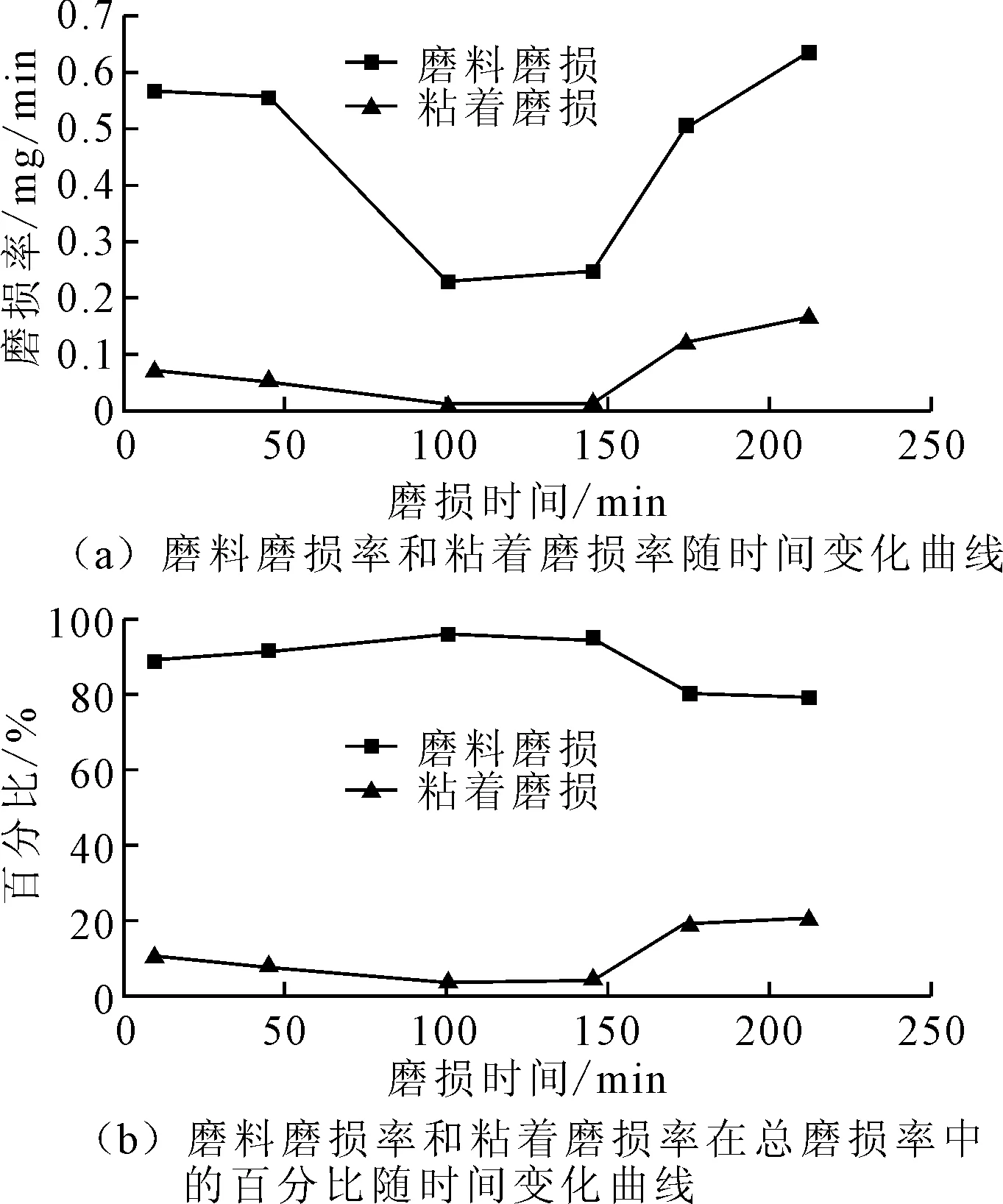

按圖6所示的分解方法,將盤試樣在磨損試驗時間為10.0 min、45.0 min、100.0 min、145.0 min、175.0 min、212.5 min時采集的表面形貌數據,以截止波長λ=0.2 mm為分界點將表面分解為含高頻段信息的磨料磨損表面和含低頻段信息的粘著磨損表面,再應用積分法(以212.5 min的盤試樣磨損為參考,采用稱重法得到的磨損量為158.2 mg,采用積分法計算得到的磨損量為141.9 mg,誤差為10.3%)分別計算不同磨損時間的磨損率以及不同磨損形式在總的磨損率中所占的百分比,如圖7所示。由圖7(a)可知,磨損率曲線包含磨合期、穩定磨損期和嚴重磨損期3個階段:

圖7 盤試樣各磨損時間的粘著磨損率和磨料磨損率以及占總磨損率的百分比

(1)在0~45.0 min范圍內,磨料磨損率變化較小,保持在0.56 mg/min左右,而粘著磨損率在10.0 min時為0.07 mg/min,之后略有下降。兩種磨損形式的磨損率都大于各自穩定期的磨損率,說明摩擦副表面在磨損初期磨料磨損和粘著磨損都較為劇烈。

(2)在45.0~145.0 min范圍內,兩種磨損形式的磨損率都是先以較大幅度下降,然后趨向穩定,其中磨料磨損率穩定在0.23 mg/min,粘著磨損穩定在0.01 mg/min,兩種磨損形式的磨損率都保持在穩定值,說明摩擦副逐漸轉變為穩定期,表面的磨損較輕微。

(3)當磨損試驗時間超過145.0 min時,磨料磨損率和粘著磨損率都以較快的速度上升,分別在212.5 min處達到最大值0.63 mg/min和0.16 mg/min,此時摩擦副表面的磨損進入嚴重磨損期。

圖7(b)為盤試樣表面粘著磨損率和磨料磨損率相對表面總磨損率的百分比隨時間變化的曲線,其中磨料磨損率所占百分比在10.0~100.0 min的時間內,由88.68%上升到96.11%后,開始保持一段相對穩定時期。在145.0 min之后,磨料磨損率所占百分比開始下降,到212.5 min時達到79.27%。粘著磨損率所占百分比在磨損時間為10.0 min時為11.32%,之后一直下降,在100.0 min時下降至3.89%并趨于穩定,在145.0 min后再次增大,并在212.5 min處達到最大值20.73%。

由圖7可知,磨損率變化曲線與圖1所示摩擦系數變化曲線呈現的3個階段基本一致,磨料磨損在試驗全程中所占比例都較大,而粘著磨損在磨合期和嚴重磨損期具有相對較大的比例。雖然積分法計算得到的磨損量與稱重法存在一定的誤差,但能夠說明磨損率變化的相對趨勢。

4 結論

采用穩健高斯濾波方法對銷-盤摩擦磨損試驗過程中,不同時間點的盤試樣表面形貌進行了多尺度分析。根據磨料磨損和粘著磨損表面形貌的尺度特征,應用穩健高斯濾波方法對采集的磨損表面形貌數據進行了分解,并分析了分解表面磨損率的變化規律,得到以下結論:

(1)采用穩健高斯濾波和多尺度分析得到的磨損表面粗糙度Sa隨濾波截止波長λ變化的雙對數坐標擬合直線斜率,以及計算得到的表面分形維數,可以識別和分解磨損試驗表面形貌數據中不同磨損形式的特征表面。分解的分界點是λ-Sa雙對數坐標擬合直線斜率發生轉折處的截止波長。

(2)利用分解后的磨損試驗表面形貌數據,計算不同磨損形式的磨損率及其在總磨損率中的百分比,將有助于定量分析磨損表面中不同磨損形式在磨損進程中的變化規律。