基于鐵多金屬礦的主井罐道鋼絲繩自動潤滑裝置設計與應用

楊 帆

(五礦礦業(安徽)工程設計有限公司,安徽 合肥 230000)

礦產資源的開發與利用是社會科技、經濟發展等多方面的綜合體現,加強礦井自動化開采不僅是提高資源開采效率的基礎,也是有效降低采礦安全風險的主要途徑之一[1]。研究主井罐道鋼絲繩自動潤滑裝置對提高采礦設備自動化意義重大,為安全、快速運輸礦石等提供了基礎。鑒于此,本文以某鐵多金屬礦床為例,分析該礦床主井罐道的鋼絲繩自動潤滑裝置設計,為進一步優化裝置提供參考。

1 研究區基本概況

研究礦床為一鐵多金屬礦床,為井下開采模式,其開采主井的井筒直徑為5.3m,設計開采井口的標高為101m,開采井底的標高為-596m。此外,主井井筒內部設置有1套雙箕斗,用于提升井下深部的礦石以及廢石,設計日提升礦石量為9100t,日提升廢石量為1500t,提升后的礦石和廢石分布儲存在礦石倉或者廢石倉內。雙箕斗提升裝置位于-430m中段,其皮帶道設置在-530m范圍內。研究區的雙箕斗提升系統采用鋼絲繩罐道,其罐道繩的直徑為0.42cm,該提升系統采用密封鋼絲繩的結構。研究區罐道鋼絲繩采用重錘拉緊的方式,下部采用重錘拉緊,重錘總重量可達12t;上部則固定在井塔的擋罐梁上。

2 主井罐道鋼絲繩潤滑的必要性

能夠有效地延長罐道鋼絲繩的使用壽命。在雙箕斗系統提升使用過程中,鋼絲繩的表面容易出現疲勞裂紋,同時由于鋼絲繩與罐道之間的摩擦等因素,極易出現原電池效應,導致管道鋼絲繩表面的疲勞裂紋進一步發展,不僅顯著的降低了罐道鋼絲繩的承載力,而且減少了使用壽命[2]。因此,在罐道鋼絲繩裝置內充填相應的潤滑油脂,不僅有效地消除了原電池效應,而且對鋼絲繩因摩擦等而造成的疲勞裂紋顯著降低,即有效地阻止了疲勞裂紋的持續發展,最終不僅提升了鋼絲繩承載力的穩定性,而且顯著的延長了罐道鋼絲繩的使用壽命。因此,研究主井罐道鋼絲繩的自動潤滑裝置是十分有必要的。

根據前人大量的研究資料顯示,僅僅依靠罐道鋼絲繩出廠前由廠家進行的潤滑處理,其鋼絲繩的使用壽命僅僅是該鋼絲繩的設計使用壽命的40%[2,3]。因此,若在罐道鋼絲繩使用過程中不增加潤滑處理過程,則會顯著的增加采礦成本。因此,這就顯得定期對鋼絲繩潤滑的必要性。此外,研究區采用主井回風的通風系統,因此,在礦石和廢石提升過程中可產生大量的粉塵、霧氣等,加之雙箕斗提升系統日處理礦石9100t、廢石1500t,處理量大,這就使得鋼絲繩的使用極為頻繁,若對罐道鋼絲繩管理及維護不及時,就會導致鋼絲繩與罐道之間的磨損嚴重加劇,進而縮短鋼絲繩的使用壽命,增加采礦成本。

3 常見的鋼絲繩潤滑方法

3.1 手工潤滑

手工潤滑一般是通過人工將潤滑油脂直接涂抹在鋼絲繩上,該方面具有操作簡單的優勢,但缺點較多,主要體現在:①無法確保潤滑油脂涂抹的均勻性,這就導致鋼絲繩潤滑不均勻,導致容易出現磨損;②涂抹耗時長,研究區主井罐道鋼絲繩設置有8根,每根長約680m,若采用手工潤滑,則需要時間為5天,阻礙了采礦進度;③耗油量大,由于手工潤滑的不均勻性,導致在潤滑過程中極易出現浪費現象,根據早期階段潤滑統計數量,采用手工潤滑一次所需潤滑油脂約30kg;④安全性問題,手工潤滑需要作業人員站在雙箕斗上進行上下施工,不僅極易出現安全事故,而且在上下運行過程中粉塵嚴重,對人體傷害極大。

3.2 自動潤滑裝置

針對上述手工潤滑方式的缺點,結合現代化科學技術,可設置專用的潤滑裝置對鋼絲繩進行潤滑。但是,市場上流通的潤滑裝置對罐道鋼絲繩的潤滑具有明顯的局限性,不能夠較好地實現研究區主井罐道鋼絲繩的潤滑目的[4]。同時,市場上流通的自動化潤滑裝置大多數價格昂貴、體積笨重,不僅為安裝帶來了不便,而且增加雙箕斗的重量,對采礦不利。因此,市場上流通的自動潤滑裝置不適合于研究區主井的實際需求。

4 自動潤滑裝置設計

根據研究區鐵多金屬礦床的采礦實際需求以及市場自動潤滑裝置應用效果較差的基本現狀,針對研究區主井罐道鋼絲繩的潤滑特征,本文對潤滑裝置進行改造設計,為提高潤滑效率提供參考。本文的改進主要位于箕斗與鋼絲繩之間,即在二者的連接處增加一個桶狀的帶壓儲油罐,罐道鋼絲繩則通過儲油罐將潤滑油脂擠壓進入儲油罐中,當雙箕斗運行過程中,可通過彈簧裝置的收縮壓力將潤滑油脂均勻的涂抹在罐道鋼絲繩表面,可以有效地實現均勻潤滑的目的。

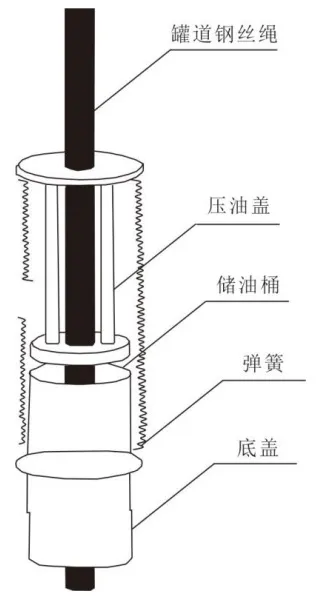

圖1 研究區主井罐道鋼絲繩自動潤滑裝置設計圖

該裝置中的儲油桶存儲潤滑油脂,再將其使用彈簧與壓油蓋相互連接此時,潤滑油脂可在壓力作用下將潤滑油脂均勻的涂抹在罐道鋼絲繩表面,即該裝置不僅能夠確保箕斗的正常上下運行,而且能夠實現每提升一次潤滑一次罐道鋼絲繩的目的。同時,為了減少潤滑油脂的消耗量,可根據罐道鋼絲繩潤滑需求而調節儲油桶的大小和彈簧的彈力。經過研究區的實踐得出,當儲油桶中的壓油蓋和底蓋的鋼絲繩孔較罐道鋼絲繩直徑寬約3mm時,能夠確保罐道鋼絲繩均勻的潤滑。

5 應用效果分析

將本文所設計的主井罐道鋼絲繩自主潤滑裝置應用于研究區鐵多金屬礦開采中,取得了良好的應用效果,主要體現在以下幾個方面:

(1)自主潤滑裝置的制作材料成本極低。由于該裝置的結構簡單,所以投入成本極低,其制作成本低于50元。

(2)降低了設備的安裝風險。與市場上其他同功能設備相比,該設備質量小,安裝方便,降低了安裝安全風險。

(3)降低了維護的成本。該裝置結構簡單,便于維護,其維護成本低,一般儲油桶不易損壞,僅對彈簧進行定期維護即可。

(4)提高了雙箕斗的工作效率。該裝置更換潤滑油脂方便,減少了雙箕斗系統的提供時間,提高了工作效率。此外,該設備涂抹潤滑油脂的時間僅需1分鐘就可完成,與手工潤滑相比,該設備不僅提高了潤滑速率,而且顯著的降低了人工成本。

6 結語

綜上所述,礦山主井罐道鋼絲繩的使用壽命和承載力的穩定性對雙箕斗提升系統的影響較為明顯,對礦石和廢石的運輸效率影響較大。現行市場中的潤滑設備造價高、安裝風險大,維護成本高,不適合于研究區鐵多金屬礦的應用。鑒于此,本文結合礦山實際需求,進行了主井罐道鋼絲繩自動潤滑裝置的改進,改進后的裝置具有成本低、操作簡便、效果好的優勢。因此,本文提出的改進設計具有良好的應用前景。