儲罐連通油氣收集處理技術的應用分析

吳建蓓(中海油惠州石化有限公司儲運部,廣東 惠州 516086)

1 背景

為貫徹落實《大氣污染防治行動計劃》,大力推進石化行業揮發性有機物VOCs污染治理,環保部制定《石化行業揮發性有機物綜合整治方案》,通過實施工藝改進、生產環節密閉性改造等措施,從源頭減少VOCs的泄漏排放[1]。

根據《石油煉制工業污染物排放標準》GB 31570—2015以及《石油化學工業污染物排放標準》GB 31571—2015的要求,非甲烷總烴排放濃度不高于120 mg/Nm3,去除率≥97%,甲苯排放濃度不高于15 mg/m3,二甲苯排放濃度不高于20 mg/m3。

此整治方案于2014年提出,對于多數的在用儲罐,實施改造的難度較大。一是在用罐區有油品收付,日常進行施工改造存在較大安全隱患,且周期較長;二是儲罐油氣排放屬于動態組成,受大小呼吸影響較大,天氣、溫度,甚至是同一油品不同時刻的性質變化都會影響排放量和組成,油氣回收和處理的工藝選型較難。

以本文作者所在煉廠實際情況介紹,位置在廣東惠州,罐區VOCs排放有如下特點:

(1) 排放點分散;

(2) 排放不規律,以間歇排放為主;

(3) 排放點的VOCs濃度差別大,濃度范圍從102~106mg/Nm3;

(4) 排放點的流量波動大。

因此,選擇合適的油氣收集處理方式,是提高現場作業安全,縮短作業周期,以至于環保達標排放的關鍵因素。

2 油氣收集處理方案介紹

目前國內油氣回收采用的主要工藝技術有:冷凝吸附吸收類,如活性炭吸附工藝、柴油吸附工藝等。焚燒處理工藝,如RTO、CO工藝等。或者組合工藝,如機械冷凝+吸附組合工藝、液氨冷凝+CO組合工藝、吸附+吸收組合工藝等。

2.1 常規的預處理方法介紹

(1) 吸附技術:對濃度高的油氣有一定局限性,且較難做到達標排放;

(2) 吸收技術:一般使用柴油作為吸收劑,采用加壓并冷凝吸收,對于組份較重的廢氣可做到8 g/m3以下;

(3) 膜分離技術:適合處理小流量廢氣,能耗高,較難獨立使用;

(4) 冷凝技術:適用范圍較寬,但往往受冷凝深度和結霜等問題困擾,投資和運行成本偏高。

2.2 常規末端處理方法介紹

(1) 熱力氧化法(TO):操作溫度較高,約850 ℃,可直接達標排放,但不適合間斷操作,且需要大量補充天然氣,屬于明火設備,不僅能耗高,而且對平面布置有很高的要求;

(2) 蓄熱氧化法(RTO):操作溫度約800 ℃,可直接達標排放,但同樣不適合間斷操作,入口油氣操作范圍約為2~8 g/m3,必要時需要補充天然氣稀釋,屬于明火設備,對平面布置有很高的要求;

(3) 催化氧化法(CO):操作溫度約400 ℃,可直接達標排放,可以間斷操作,入口油氣操作范圍約3~6 g/m3,必要時需要電加熱或者稀釋。

3 儲罐連通油氣收集處理技術分析

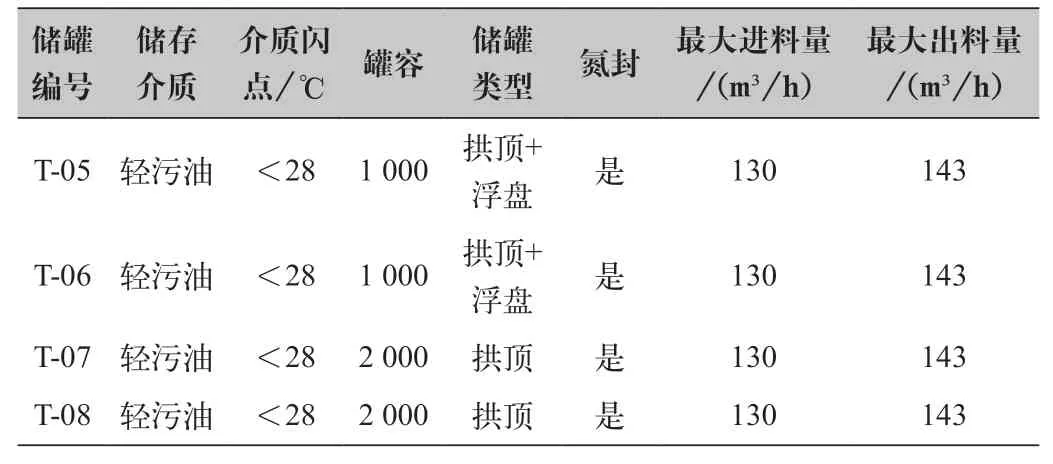

以文章此罐區為例分析,該罐區為4臺輕污油儲罐,輕污油罐區接收煉油各裝置及儲運罐區所有排送污油,具有成分復雜、性質變化大、氣相組份蒸氣壓變化范圍大等特點。特別是有別于其他產品組份,輕污油具有接收來料量不穩定、間斷收料、裝置異常期間大量收料等極端特點,使用普通的油氣回收方式很難進行工藝路線選擇。儲罐相關數據表如表1所示[2]。

表1 儲罐數據表

根據輕污油含輕組分較多,油氣可利用程度高、熱值較好的特點,罐區的油氣處理方式采用儲罐連通后,油氣經鼓風機增壓后送至全廠火炬放空管網,最終進入氣柜后作為燃料氣回收。四罐氣相連通,每臺儲罐設置氮封系統,在正常小呼吸情況下,通過儲罐氣相平衡,即可保持整體油氣平衡穩定。當收付料差異較大,或者夏季白天溫度高,呼吸損耗增大時,儲罐壓力超過油氣總管壓力控制設定值,調節閥打開,油氣進入回收系統,經在線氧含量分析合格,聯鎖啟動鼓風機,將油氣增壓后排至全廠瓦斯放空系統進入氣柜回收。當儲罐付料速度快壓力下降至儲罐設定壓力下限時,氮封系統自力式調壓閥打開,氮氣補充進儲罐,維持壓力相對穩定。

該工藝技術應用主要有如下特點:

(1)儲罐經過改造后,采用氣相連通的方式,進行油氣收集。儲罐氣相連通的方式,是通過罐頂連接氣相線,在儲罐收料的情況下,收料罐液位不斷升高,氣相空間不斷壓縮,壓力升高;而付料罐在付料情況下,液位不斷下降,氣相空間不斷增加,壓力下降。正常情況下相同品種通過氣相連通,儲罐達到一個氣相平衡,能減少呼吸排放量,只有當各儲罐整體壓力升高至設定值后,油氣外排處理。優點:這種油氣收集技術能有效降低同品種儲罐整體的氣相損耗,特別是儲罐收付料頻繁且同時存在收付料情況下,能幫助儲罐保持壓力相對平衡,降低氮氣消耗,降低儲運損耗,提高經濟效益。缺點:儲罐連通存在較高的安全風險,單一儲罐出現事故,往往作為單一載體進行處理,但儲罐連通后,存在“火燒連營”的缺陷,一旦發生事故,容易通過氣相連通線傳導至其他儲罐,風險更高;(2) 油氣收集和排放方式。儲罐氣相連通,其實是將儲罐和油氣收集總管作為一個氣相儲存的容器,壓力升高至調節閥壓力設定上限后,聯鎖打開調節閥,并聯鎖啟動鼓風機,打開相關閥門,將油氣增壓后排放至放空瓦斯系統。優點:油氣收集方式簡單,且實現聯鎖控制,無需考慮油氣產生量、濃度、組成等因素,設施運行穩定。而且后路是瓦斯氣氣柜回收,再經全廠燃料氣系統,最后作為加熱爐燃料進行燃燒,徹底解決油氣處理不達標問題,實現環保零排放目標。缺點:儲罐雖然實現密閉排放,但如有檢修、輕污油來料組份異常等情況,使得油氣氧含量超標,當在線氧含量分析儀故障或是檢測出氧含量超標但排放流量大、無法及時關閉閥門情況下,會將空氣排放至全廠瓦斯系統,存在著較大安全隱患。另外,如果全廠放空管網在極端情況下,背壓過高,存在儲罐油氣無法排放甚至逆流回儲罐造成儲罐超壓的風險;(3) 當在線氧含量分析儀檢測出氧含量超標時,控制系統聯鎖停止鼓風機運行、關閉出口閥門,并打通就地排放和吹掃流程,使用氮氣將含氧油氣外排,確保后路瓦斯放空系統安全。優點:作為后路全廠系統管網的安全保證措施之一,避免空氣進入放空系統管網形成爆炸混合氣體。缺點:形成就地直排情況,油氣無任何收集處理控制措施,如果周邊有動火作業,容易造成事故;(4) 儲罐排放的油氣,是油氣和氮氣混合氣,熱值低,進入全廠燃料氣系統后,會影響燃料氣熱值,影響裝置加熱爐運行。

4 解決辦法及建議

(1) 對于儲罐連通后的安全隱患問題,一是罐頂油氣連通應根據物料性質、火災危險性、儲存穩定、罐型罐容等因素,選用氣相平衡管、單罐單控、單呼閥方案或直接連通共用切斷閥方案。要設置聯鎖緊急關斷,確保在緊急情況下,不危及其他儲罐。聯鎖設置儲罐氣體排氣建議采用任一儲罐壓力及集合管壓力達到設定值后共同控制;另外可考慮儲罐出口氣相線增加水封,起到水封罐作用。二是設計時精確計算,選擇合適的防爆轟阻火器。阻燃隔爆的時間和能力,與油氣通過的壓降成正比,需要精確計算,在不妨礙油氣正常壓降損失,確保鼓風機正常運行的前提下,選擇阻燃隔爆能力最優的阻火器,阻火器的選型應根據VOCs氣體的性質(組成、MESG值)、操作條件(穩定、壓力、流速及允許壓降)、潛在點火源、阻火器安裝位置等綜合確定。三是設計時考慮細節,儲罐氣相支線上的管道阻火器應盡量靠近罐頂氣相出口,安裝應避開非穩態爆轟位置。管道內氣體爆炸載荷應根據氣體的組份、操作壓力、管道結構等因素進行安全分析綜合評估確定;(2) 對于油氣排放至火炬放空系統的安全隱患問題,一是對于油氣熱值和含氧量計算,應滿足《石油化工可燃性氣體排放系統設計規范》SH3009的要求,油氣收集管道上必須設置氧含量分析儀,并設置氧含量高高聯鎖切斷。氧含量分析儀和切斷閥安裝位置的選擇,應能防止氧含量超標的VOCs進入火炬放空系統。二是油氣在進入火炬放空系統前,應設置防爆轟阻火器,并設置溫度檢測和聯鎖停機條件,當檢測出進入放空系統的氣體溫度、流速(壓力)不滿足放空管網要求時,聯鎖切停,確保后路安全。另外,應采取防火炬氣倒流入罐區的措施,并設置相應的檢測和自動切斷設施;(3) 對于氧含量超標或其他聯鎖切斷的情況下現場直排問題,可考慮在直排流程上增加其他傳統的油氣處理設施,比如活性炭吸附等,確保直排的最后一道關口有控制措施。

5 結語

儲罐油氣收集處理,利用儲罐連通后增壓去火炬放空系統的方式,處理徹底,實現零排放目標,但同時優點和風險并存,對于儲罐安全、火炬系統安全問題也同樣突出。就文章作者煉廠已完成改造并投用的輕污油儲罐油氣回收情況看,運行穩定、高效。至今連續運行一年,氮氣消耗量正常,全廠燃料氣熱值正常,罐區VOCs排放滿足了環保要求。