復(fù)合噴丸對0Cr16Ni5Mo1馬氏體不銹鋼表面組織和性能的影響

李 克, 朱文龍, 宋逸思, 李傳維, 劉 珊, 廖 瑜, 姜傳海

(1.中國航發(fā)南方工業(yè)有限公司, 株洲 412002;2.上海交通大學(xué)材料科學(xué)與工程學(xué)院, 上海 200240)

0Cr16Ni5Mo1鋼屬于超低碳馬氏體不銹鋼,因其碳含量較低以及鉻、鎳、鉬的配比較優(yōu),有利于形成較為穩(wěn)定的馬氏體組織,且通過簡單的熱處理即可得到強(qiáng)度和韌性良好匹配的材料,從而在水電、火電、核電和航空航天等領(lǐng)域得到廣泛應(yīng)用[1-2]。0Cr16Ni5Mo1鋼常用于制造葉片、齒輪等零件,由于長時間受到交變載荷的作用,上述零件容易發(fā)生疲勞失效,降低其使用壽命。因此,疲勞壽命成為0Cr16Ni5Mo1鋼的重要性能指標(biāo)。

表面噴丸強(qiáng)化技術(shù)是提高機(jī)械零部件疲勞壽命的一種重要的制造工藝。噴丸處理能夠給材料表層帶來多種變化,包括:①引入殘余壓應(yīng)力場;②細(xì)化表面組織;③將殘余奧氏體轉(zhuǎn)變?yōu)轳R氏體;④表面粗糙度增大[3]。其中前三者均可提高材料的疲勞壽命,而最后者則會降低材料的疲勞性能。然而,通過優(yōu)化處理噴丸工藝參數(shù),可以將表面粗糙度控制在合理的范圍內(nèi),從而避免這一不利影響。與其他表面強(qiáng)化技術(shù)相比,噴丸處理具有強(qiáng)化效果明顯、操作簡便及成本低廉等優(yōu)點(diǎn)。

目前,噴丸強(qiáng)化技術(shù)在國內(nèi)已得到了一定程度的應(yīng)用,但實際噴丸處理工藝的選擇仍面臨很多問題。對于不同材料的噴丸強(qiáng)化件,采用鋼丸、陶瓷丸、玻璃丸等不同噴丸介質(zhì),選用不同的噴丸強(qiáng)度以及復(fù)合工藝都會對噴丸強(qiáng)化效果產(chǎn)生明顯影響。為了獲得最優(yōu)的噴丸強(qiáng)化效果,筆者對0Cr16Ni5Mo1馬氏體不銹鋼進(jìn)行了6種不同工藝的噴丸處理,以期獲得最優(yōu)的殘余壓應(yīng)力場及細(xì)化的形變組織,最大程度改善材料的疲勞性能。

1 試驗材料及方法

1.1 試驗材料

試驗材料為0Cr16Ni5Mo1馬氏體不銹鋼,由北京鋼鐵研究總院采用真空感應(yīng)熔煉制得,其化學(xué)成分如表1所示。試驗材料在1 100 ℃保溫1 h奧氏體化后,進(jìn)行油淬冷至室溫,然后在580 ℃保溫2 h回火。

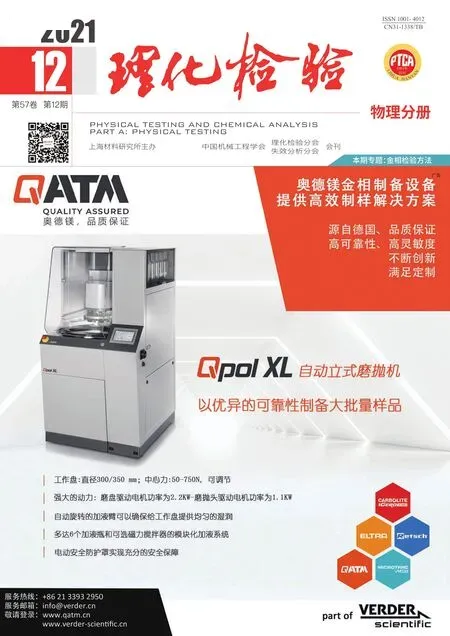

圖1為試驗材料熱處理前后的顯微組織形貌、掃描電鏡(SEM)形貌及電子背散射衍射(EBSD)形貌,可知回火狀態(tài)的顯微組織中基體為回火馬氏體和少量的殘余奧氏體,其晶粒度對應(yīng)ASTM標(biāo)準(zhǔn)評級約為4.5級,每個原奧晶粒內(nèi)存在若干個取向不同的馬氏體板條,殘余奧氏體彌散分布于板條間。

圖1 試驗用0Cr16Ni5Mo1馬氏體不銹鋼的微觀形貌Fig.1 Micro morphology of 0Cr16Ni5Mo1 martensitic stainless steel for test:a) microstructure morphology before heat treatment; b) microstructure morphology after heat treatment;c) SEM morphology after heat treatment; d) EBSD morphology after heat treatment

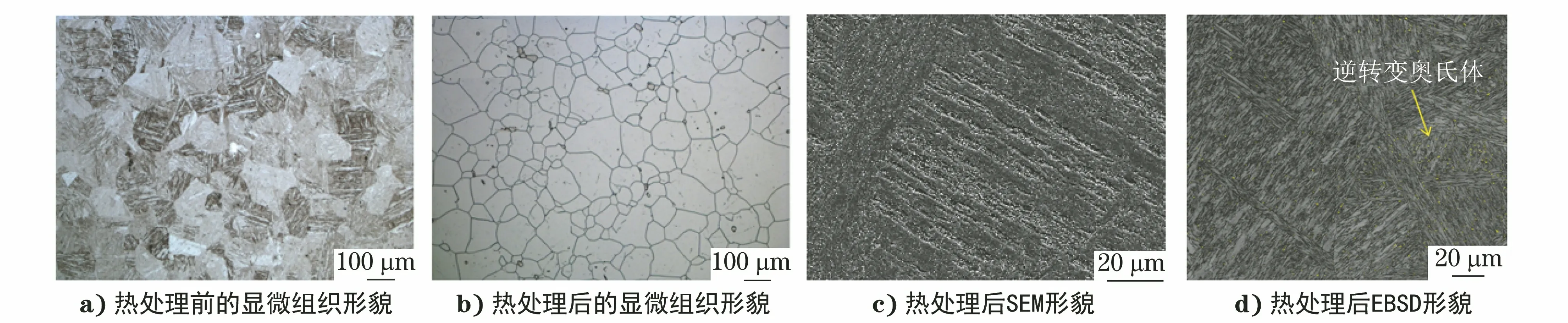

噴丸試樣從試驗材料上切取,為圓片狀試樣,尺寸為φ25 mm×10 mm。對其端面進(jìn)行噴丸處理,具體試樣尺寸與噴丸工藝方法如圖2所示。噴丸所用彈丸為直徑0.3 mm的鋼丸、直徑0.1 mm的陶瓷丸以及直徑0.1 mm的玻璃丸。

圖2 噴丸試樣尺寸及噴丸示意圖Fig.2 Shot peening sample size and shot peening diagram

1.2 試驗方法

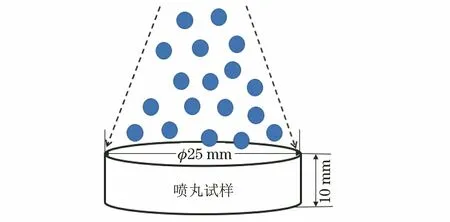

表2為不同噴丸工藝的編號及參數(shù)。重要的噴丸工藝參數(shù)包括噴丸強(qiáng)度和噴丸表面覆蓋率[4]。噴丸強(qiáng)度是通過標(biāo)準(zhǔn)阿爾門的飽和弧高曲線來確定的,飽和點(diǎn)弧高值即為噴丸強(qiáng)度(標(biāo)準(zhǔn)單位為mm),標(biāo)準(zhǔn)阿爾門試片包括A型與N型試片,試驗樣品均達(dá)到100%覆蓋率。

表2 噴丸工藝編號及噴丸工藝Tab.2 Peening process numbers and peening processes

各工藝條件下噴丸表面粗糙度均采用TR220型表面粗糙度儀測量,主要粗糙度參數(shù)選擇輪廓算術(shù)平均偏差(Ra)和微觀不平度10點(diǎn)高度(Rz)[5],每個噴丸表面重復(fù)測量3次,最后取其平均值。每次取樣連續(xù)取5段,每段長度0.4 mm。

噴丸后殘余應(yīng)力采用Proto-LXRD型X射線應(yīng)力分析儀檢測[6]。儀器管電壓30 kV,管電流20 mA,Cr靶Kα輻射,V濾波片,準(zhǔn)直管直徑1 mm,雙512通道位敏探測器。對應(yīng)衍射角2θ范圍均為20°,ψ角±45°內(nèi)優(yōu)化設(shè)置17站,同傾衍射幾何方式。檢測執(zhí)行ASTME 915-2010、EN 15305-2008以及GB 7704-2017標(biāo)準(zhǔn)。X射線應(yīng)力分析儀同時還可以檢測噴丸層的衍射半高寬,用以間接表征噴丸后形變組織結(jié)構(gòu)。采用Proto-8818型電解拋光機(jī)和專用電解液進(jìn)行電化學(xué)腐蝕,工作電壓15 V,工作電流2 A,采用數(shù)顯千分尺測量腐蝕深度。

殘余奧氏體含量通過XL-640型X射線衍射分析儀檢測,儀器管電壓25 kV,管電流5 mA,Cr靶Kα輻射,V濾波片,準(zhǔn)直管直徑1 mm。選擇奧氏體(220)及馬氏體(211)衍射晶面,對應(yīng)2θ范圍分別132°~125°及168°~144°,間隔均為0.04°,時間常數(shù)3 s及20 s。檢測執(zhí)行ASTME 975-2013和YB/T 5338-2006標(biāo)準(zhǔn)。

采用DHV-1000型顯微硬度計測量各種工藝對應(yīng)噴丸層顯微硬度及其沿材料層深的分布。測試時,載荷為0.49 N,保載時間10 s,在同一層深重復(fù)測量3點(diǎn),最后取其平均值。

2 試驗結(jié)果與討論

2.1 表面粗糙度

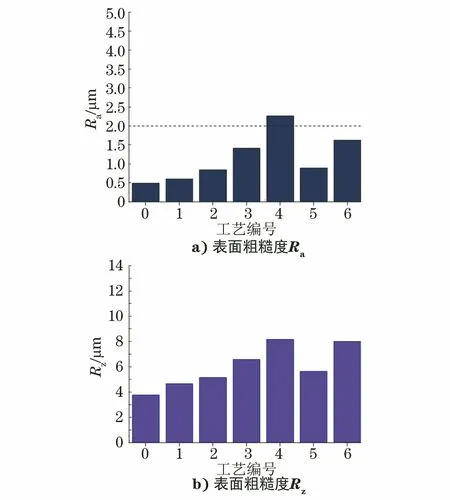

利用數(shù)顯表面粗糙度輪廓儀測量試塊未噴丸機(jī)加工面以及不同工藝噴丸處理面的表面粗糙度的Ra和Rz值,結(jié)果如圖3所示。

圖3 不同工藝噴丸后試樣的表面粗糙度Fig.3 Surface roughness of samples after shot peening with different processes:a) surface roughness Ra; b) surface roughness Rz

直徑φ25 mm、厚度10 mm圓片噴丸工藝試塊端面經(jīng)過精磨加工,未噴丸機(jī)加工面表面粗糙度較低。噴丸工藝1和工藝2的噴丸強(qiáng)度較低,對應(yīng)表面粗糙度增加不明顯。噴丸工藝3和工藝4采用鋼丸,隨著噴丸強(qiáng)度增加表面粗糙度增大。噴丸工藝5和工藝3相比,由于增加微粒子玻璃丸噴丸,表面粗糙度降低。噴丸工藝6和工藝4相比,由于增加微粒子陶瓷丸噴丸,表面粗糙度降低。噴丸工藝10和工藝9相比,增加了微粒子玻璃丸噴丸,表面粗糙度進(jìn)一步降低。總之,采用多道復(fù)合噴丸技術(shù),既可以確保噴丸強(qiáng)化效果又不至于明顯增加噴丸表面粗糙度,使試樣獲得較高的表面質(zhì)量。

2.2 殘余應(yīng)力

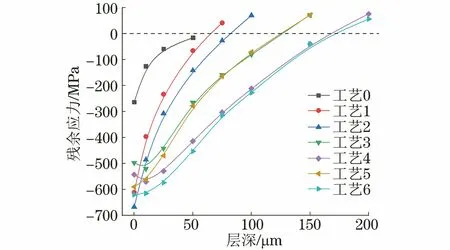

圖4為噴丸后試樣表層殘余應(yīng)力分布。可以看出,表層殘余應(yīng)力分布因噴丸工藝的不同而呈現(xiàn)出巨大差異。未噴丸機(jī)加工表面殘余應(yīng)力為-263 MPa,殘余壓應(yīng)力深度50 μm;工藝1,2 表面殘余應(yīng)力分別為-661 MPa,-667 MPa,殘余壓應(yīng)力深度分別為50 μm,75 μm;工藝3,4表面殘余應(yīng)力分別為-497 MPa,-543 MPa,殘余壓應(yīng)力深度分別為100 μm,150 μm;工藝5,6 表面殘余應(yīng)力分別為-590 MPa,-620 MPa,殘余壓應(yīng)力深度分別為100 μm,150 μm。即噴丸工藝4,6引入最強(qiáng)的殘余壓應(yīng)力場,工藝3,5次之,工藝1,2引入殘余壓應(yīng)力場相對較弱。

圖4 不同工藝噴丸后試樣的表層殘余應(yīng)力分布Fig.4 Surface residual stress distribution of samples after shot peening with different processes

未噴丸機(jī)加工表面存在較低水平的殘余壓應(yīng)力,主要是由于磨削加工所致,機(jī)加工殘余應(yīng)力水平較低,因此沿材料深度方向的分布比較淺,對材料的表面性能不會產(chǎn)生明顯影響。工藝1和工藝2分別采用微粒子玻璃丸0.10 mm強(qiáng)度和陶瓷彈丸0.20 mm強(qiáng)度噴丸,可在表面獲得較高的殘余壓應(yīng)力,但玻璃丸和陶瓷丸噴丸強(qiáng)度較低,殘余壓應(yīng)力分布較淺。噴丸工藝3,4采用鋼丸,噴丸強(qiáng)度由0.10 mm增至0.20 mm,導(dǎo)致噴丸表面殘余壓應(yīng)力增大,最大殘余壓應(yīng)力也增大,由520 MPa增至570 MPa,殘余壓應(yīng)力深度增加。這是由于噴丸強(qiáng)度增加,彈丸沖擊材料的力度增大,導(dǎo)致材料表層形變程度增大,從而產(chǎn)生更大的殘余壓應(yīng)力以及更深的殘余壓應(yīng)力分布[7-8]。與噴丸工藝3相比,工藝5中試樣殘余壓應(yīng)力場的層深、最大值變化不大。但工藝5中增加一道強(qiáng)度0.10 mm的玻璃丸噴丸,有效增加了噴丸表面的殘余壓應(yīng)力,二次強(qiáng)化效果比較明顯。噴丸工藝6與工藝4的變化規(guī)律同樣類似,試樣表面殘余壓應(yīng)力增大。

常州市人才工作起步較早,黨管人才工作運(yùn)行機(jī)制完善,人才隊伍建設(shè)政策體系和服務(wù)體系相對完善,人力資源發(fā)展氛圍好、基礎(chǔ)扎實。截至2016年年底,全市人才總量達(dá)到106.2萬人,其中高層次人才6.28萬人,高技能人才26.2萬人,分別比2010年增加了68.04%,117.29%,142.17%。2015年,每萬人口中大學(xué)本科及以上學(xué)歷人數(shù)219人,位列全省第三;每萬從業(yè)人員中研究與發(fā)展(R&D)人員數(shù)233人,位列全省第二。企業(yè)R&D活動人員占企業(yè)職工比重6.78%,R&D活動人員占科技活動人員比重67.82%,位列全省第五。

在噴丸過程中,材料表層發(fā)生塑性變形,而其內(nèi)部則始終為彈性變形,最終導(dǎo)致材料表層呈現(xiàn)殘余壓應(yīng)力的狀態(tài),可以顯著提高材料的疲勞壽命。采用上述鋼丸強(qiáng)力噴丸+陶瓷式玻璃丸噴丸的復(fù)合噴丸方式(即工藝5,6),可以進(jìn)一步增加噴丸表面的殘余壓應(yīng)力,緩解最表層殘余應(yīng)力分布梯度,從而優(yōu)化噴丸殘余應(yīng)力場的分布。

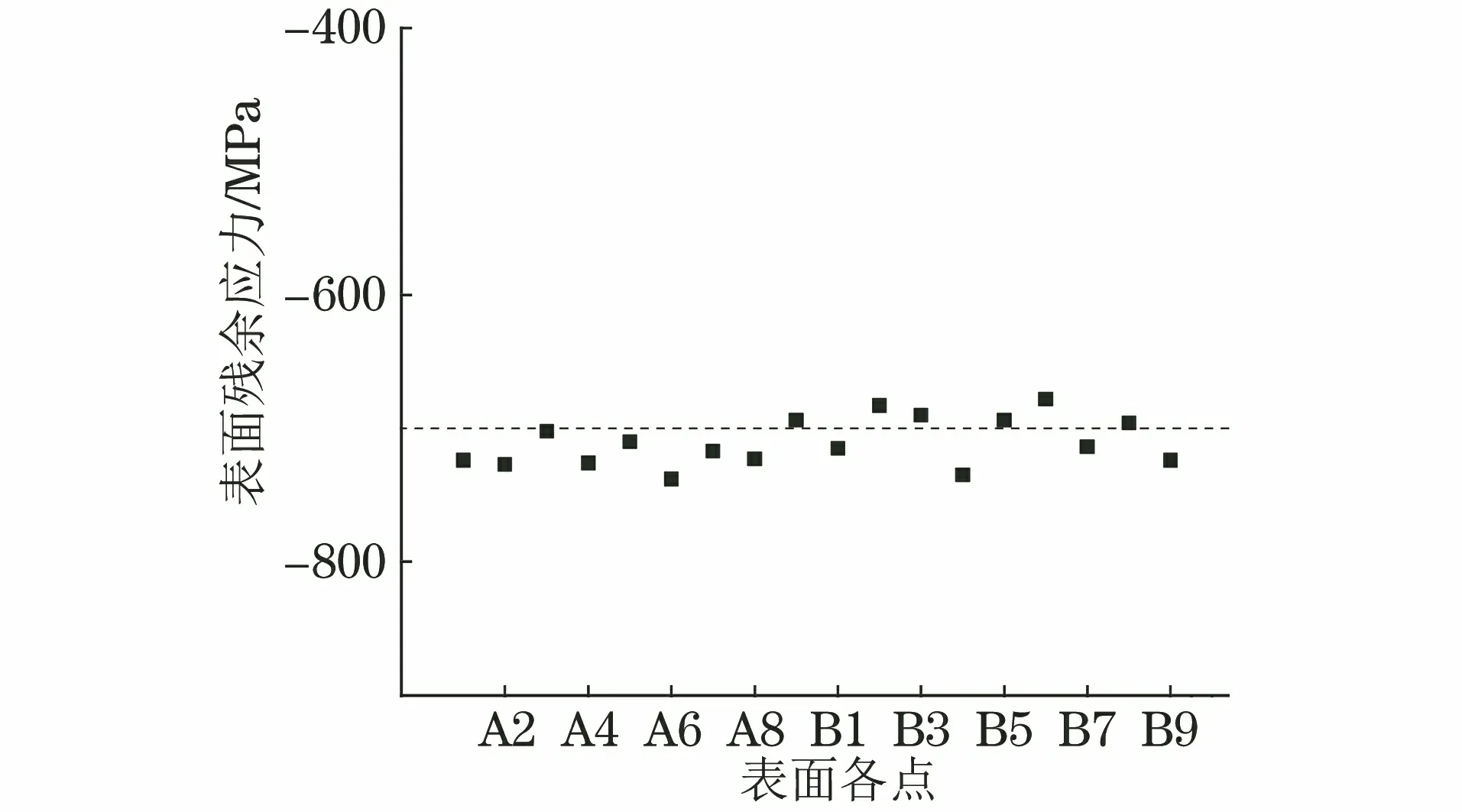

為進(jìn)一步驗證噴丸工藝5對試樣表面殘余應(yīng)力分布均勻性的影響,在試樣表面隨機(jī)測量了A1~A9、B1~B9共計18個位置的殘余應(yīng)力,結(jié)果如圖5所示。可知,經(jīng)鋼丸強(qiáng)力噴丸+陶瓷式玻璃丸噴丸的復(fù)合噴丸后,試樣表面的殘余應(yīng)力分布較為均勻,波動不大,都在-700 MPa左右,即工藝5能夠?qū)υ嚇颖砻嫫鸬胶芎玫膹?qiáng)化效果。

圖5 工藝5噴丸后試樣表面各點(diǎn)的殘余應(yīng)力Fig.5 Residual stress at each points on the sample surface after shot peening process 5

2.3 衍射半高寬

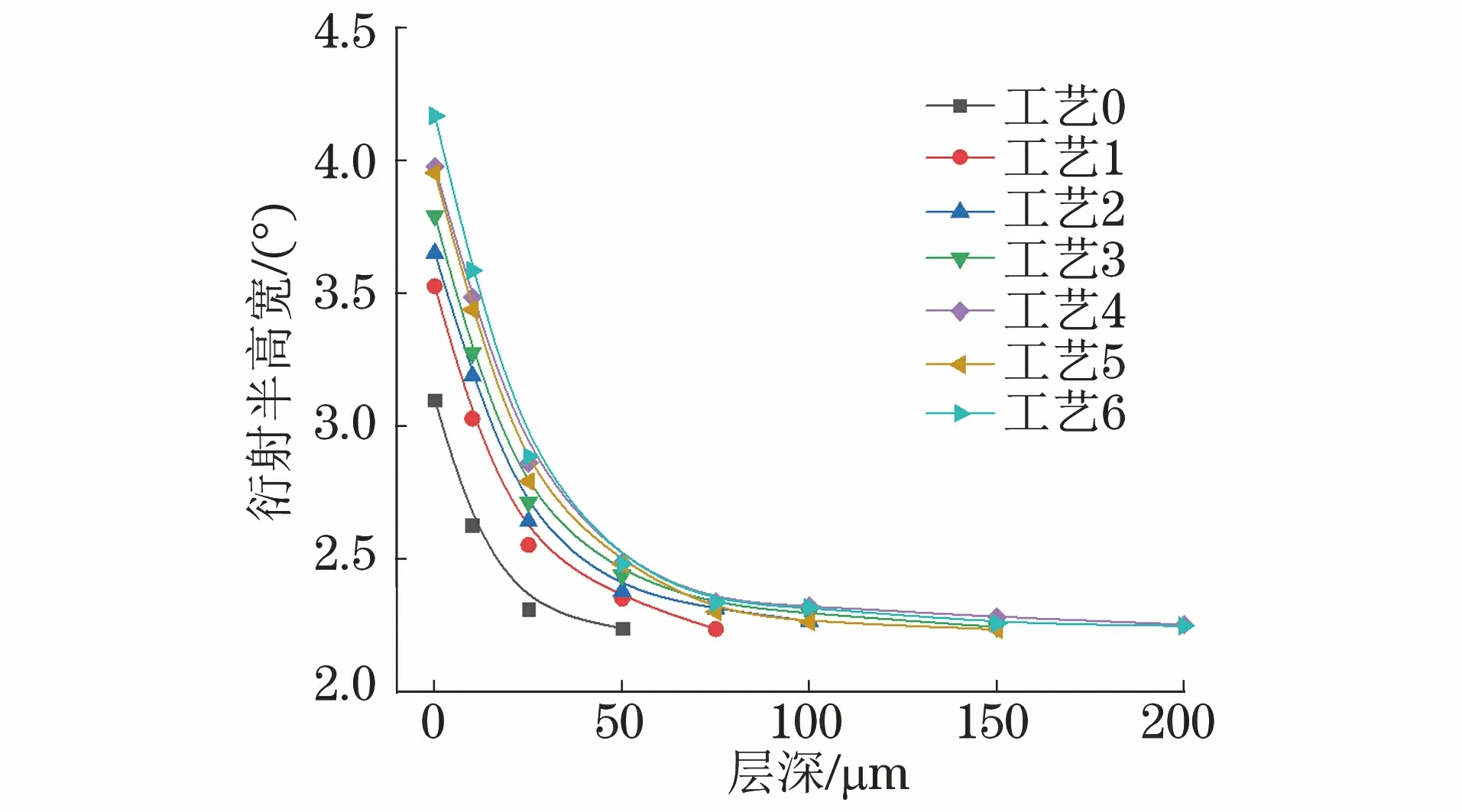

X射線衍射半高寬常用來間接表征材料噴丸后形變組織結(jié)構(gòu),衍射半高寬越寬則材料內(nèi)晶粒越細(xì)及晶格畸變越大[9]。噴丸后試樣表層的衍射半高寬分布如圖6所示。可知,各工藝的噴丸強(qiáng)化處理均能在試樣表面造成衍射半高寬的寬化,且隨層深的增加而急劇減小,最終都穩(wěn)定在基體的2.2°左右。

圖6 不同工藝噴丸后試樣表層的衍射半高寬Fig.6 Diffraction FWHM of samples surface after shot peening with different processes

未噴丸機(jī)加工表面的衍射半高寬寬化最小,主要是由于磨削加工過程導(dǎo)致表面塑性變形所致,對材料的表面性能基本不會產(chǎn)生影響。工藝1和工藝2分別采用玻璃丸強(qiáng)度為0.10 mm和陶瓷丸強(qiáng)度為0.20 mm噴丸(N試片),噴丸強(qiáng)度較低,其衍射寬化深度較淺。噴丸工藝3,4均采用鋼丸,噴丸強(qiáng)度為0.10、0.20 mm(A試片),噴丸強(qiáng)度較強(qiáng),導(dǎo)致其衍射半高寬寬化深度較深。可知噴丸強(qiáng)度是影響X射線衍射半高寬寬化的最主要因素,這是因為噴丸強(qiáng)度增加導(dǎo)致表層形變程度增大,產(chǎn)生更加明顯的形變組織結(jié)構(gòu)即晶粒細(xì)化和晶格畸變增大,表現(xiàn)為衍射半高寬寬化的現(xiàn)象。

噴丸工藝5與工藝3或者工藝6與工藝4相比,增加了一道陶瓷式玻璃丸噴丸,其衍射半高寬寬化深度變化不明顯,但表面衍射半高寬寬化提升明顯。這是因為二次噴丸的噴丸強(qiáng)度較小,對材料的次表層影響不大,但對材料表面的二次強(qiáng)化效果明顯。

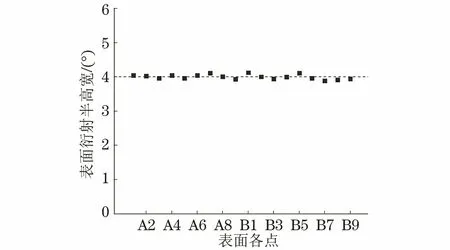

除了殘余應(yīng)力分布的均勻性外,表面微觀畸變的均勻性對試樣表面質(zhì)量同樣起著關(guān)鍵作用。因此試驗中同樣測定了經(jīng)工藝5噴丸強(qiáng)化后,試樣表面衍射半高寬的具體數(shù)值,如圖7所示。經(jīng)鋼丸強(qiáng)力噴丸+陶瓷式玻璃丸噴丸的復(fù)合噴丸后,試樣表面的衍射半高寬分布均勻,方差較小,都在4.0°左右,相較于基體的2.2°提升明顯,能夠起到良好的強(qiáng)化效果。

圖7 工藝5噴丸后試樣表面各點(diǎn)的衍射半高寬Fig.7 Diffraction FWHM at each points on the sample surface after shot peening process 5

2.4 殘余奧氏體含量

在0Cr16Ni5Mo1馬氏體不銹鋼中,馬氏體相強(qiáng)度、硬度更高,奧氏體相的塑性韌性更好[10]。因此,對于提高材料的疲勞壽命,獲得外強(qiáng)里韌的組織結(jié)構(gòu),即提高表層馬氏體的占比,降低殘余奧氏體含量,而這恰恰是噴丸強(qiáng)化所能帶來的效果。經(jīng)不同工藝噴丸處理后,試樣表層殘余奧氏體含量隨深度的變化,如圖8所示。從數(shù)據(jù)中看出,機(jī)加工表面的奧氏體向馬氏體轉(zhuǎn)變量非常少;噴丸處理能夠明顯提高奧氏體轉(zhuǎn)變?yōu)轳R氏體的數(shù)量。

圖8 不同噴丸工藝后試樣表層殘余奧氏體沿層深的變化Fig.8 Variation of retained austenite on the surface layer along the layer depth after different shot peening processes

2.5 顯微硬度

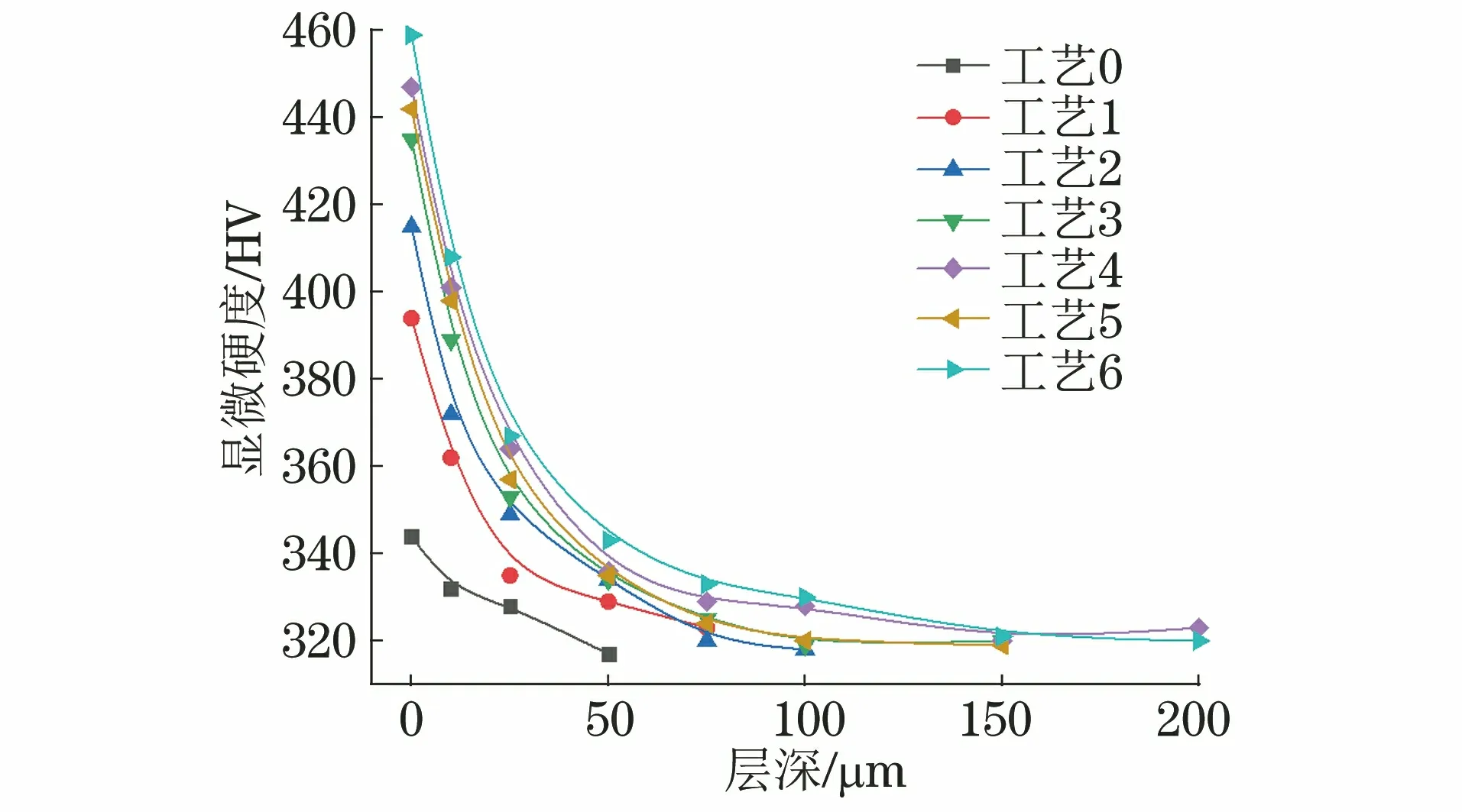

圖9為噴丸后樣品表層硬度沿層深的變化曲線。由圖9可以看出,各噴丸工藝均使試樣表層硬度得到明顯提升,且隨噴丸強(qiáng)度的增加而提升明顯;同時二次陶瓷式玻璃丸噴丸可進(jìn)一步提升表面硬度;從表面到基體,硬度提升逐漸降低,顯微硬度最終都降低到320 HV左右。

圖9 不同工藝噴丸后試樣表層硬度沿層深的變化Fig.9 Variation of surface hardness along layer depth after shot peening with different processes

噴丸工藝1和工藝2表面顯微硬度分別可達(dá)394 HV和418 HV,但其噴丸強(qiáng)度較低,硬化層深度在75 μm以內(nèi)。噴丸工藝3和4,隨著噴丸強(qiáng)度的增加,導(dǎo)致材料表層形變程度增大,硬化層深度逐漸增大,加工硬化現(xiàn)象更加明顯,表面顯微硬度由435 HV提升至447 HV,硬化層深度由150 μm提升為200 μm。噴丸工藝5與工藝3、工藝6與工藝4相比,由于增加了一道陶瓷玻璃丸噴丸,在增加殘余壓應(yīng)力和改善組織結(jié)構(gòu)的同時,表面顯微硬度也有所提高,噴丸工藝6的表面顯微硬度最高為459 HV。

材料硬度是一個綜合性指標(biāo),通常受多種因素的影響,例如噴丸表層的殘余壓應(yīng)力、形變細(xì)化組織結(jié)構(gòu)以及噴丸誘發(fā)殘余奧氏體向馬氏體相變等。表層噴丸殘余壓應(yīng)力越大、形變細(xì)化組織結(jié)構(gòu)越明顯以及噴丸誘發(fā)馬氏體相變越充分,導(dǎo)致噴丸表層的顯微硬度就越高。

3 結(jié)論

(1) 噴丸強(qiáng)化處理可以為0Cr16Ni5Mo1馬氏體不銹鋼試樣表面帶來明顯的強(qiáng)化效果,且強(qiáng)化效果隨噴丸強(qiáng)度的提高而明顯提升,其中殘余壓應(yīng)力引入、衍射半高寬寬化、殘余奧氏體含量降低以及硬度提升都很明顯。

(2) 僅對試樣進(jìn)行玻璃丸0.10 mm和陶瓷彈丸0.2 mm強(qiáng)度(N試片)噴丸強(qiáng)化時,噴丸強(qiáng)度較低,硬化層深度較淺,對試樣表層的強(qiáng)化作用有限;僅對試樣進(jìn)行鋼丸0.10,0.20 mm強(qiáng)度(A試片)噴丸強(qiáng)化時,噴丸強(qiáng)度較大,能夠?qū)υ嚇颖韺悠鸬捷^好的強(qiáng)化作用,但會引入較大的表面粗糙度,對疲勞壽命的提升起到不利影響。

(3) 對試樣進(jìn)行鋼丸強(qiáng)力噴丸+玻璃/陶瓷噴丸的復(fù)合噴丸處理, 在試樣表面可以產(chǎn)生較高的殘余壓應(yīng)力(-590 MPa、-620 MPa)和較大的衍射半高寬(3.955°、4.17°),并且噴丸后的表面粗糙度增大不明顯(Ra為0.889 μm、1.625 μm)。此外證實,表面各點(diǎn)的殘余壓應(yīng)力、衍射半高寬差別不大即分布比較均勻。