焦化吸收穩定系統流程模擬與操作優化

徐先財,劉海濤,孟新博

(中國石油烏魯木齊石化公司煉油廠,新疆 烏魯木齊 830019)

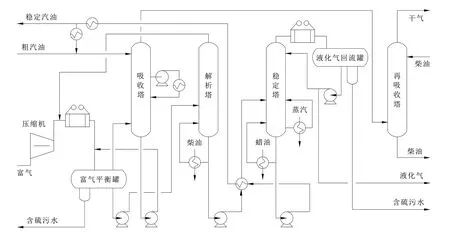

延遲焦化吸收穩定系統是利用吸收、解析和精餾方法,將焦化分餾塔頂富氣及粗汽油分離成干氣、液化氣和穩定汽油。常規吸收穩定系統主要由吸收塔、解析塔、再吸收塔、穩定塔及配套換熱設備組成[1]。

利用Aspen HYSYS流程模擬軟件對延遲焦化裝置吸收穩定系統建立模型,在滿足產品質量合格的情況下,為優化操作參數提供指導依據,實現降低裝置能耗的目的[2]。

1 工藝流程

焦化吸收穩定系統的焦化富氣經壓縮機升壓后,與吸收塔底富吸收汽油、解析塔頂氣混合進入富氣空冷器,然后經焦化富氣平衡罐汽液分液。

其中頂部氣體進入汽油吸收塔底與焦化粗汽油和部分穩定汽油逆流接觸吸收,吸收塔頂流出的貧氣去柴油吸收塔脫去氣體中的汽油組分得到干氣組分(C1、C2)。

富氣平衡罐汽油進入脫吸塔頂,解析富吸收汽油中的C2以上輕組分,解析塔底脫乙烷汽油進入穩定塔中進行精餾分離,塔頂分離出液化氣(C3、C4組分),塔底穩定汽油的1部分作為吸收劑進吸收塔,其余出裝置[3]。

系統工藝原則流程見圖1。

圖1 焦化吸收穩定系統工藝原則流程

2 模型建立及優化

2.1 模型建立

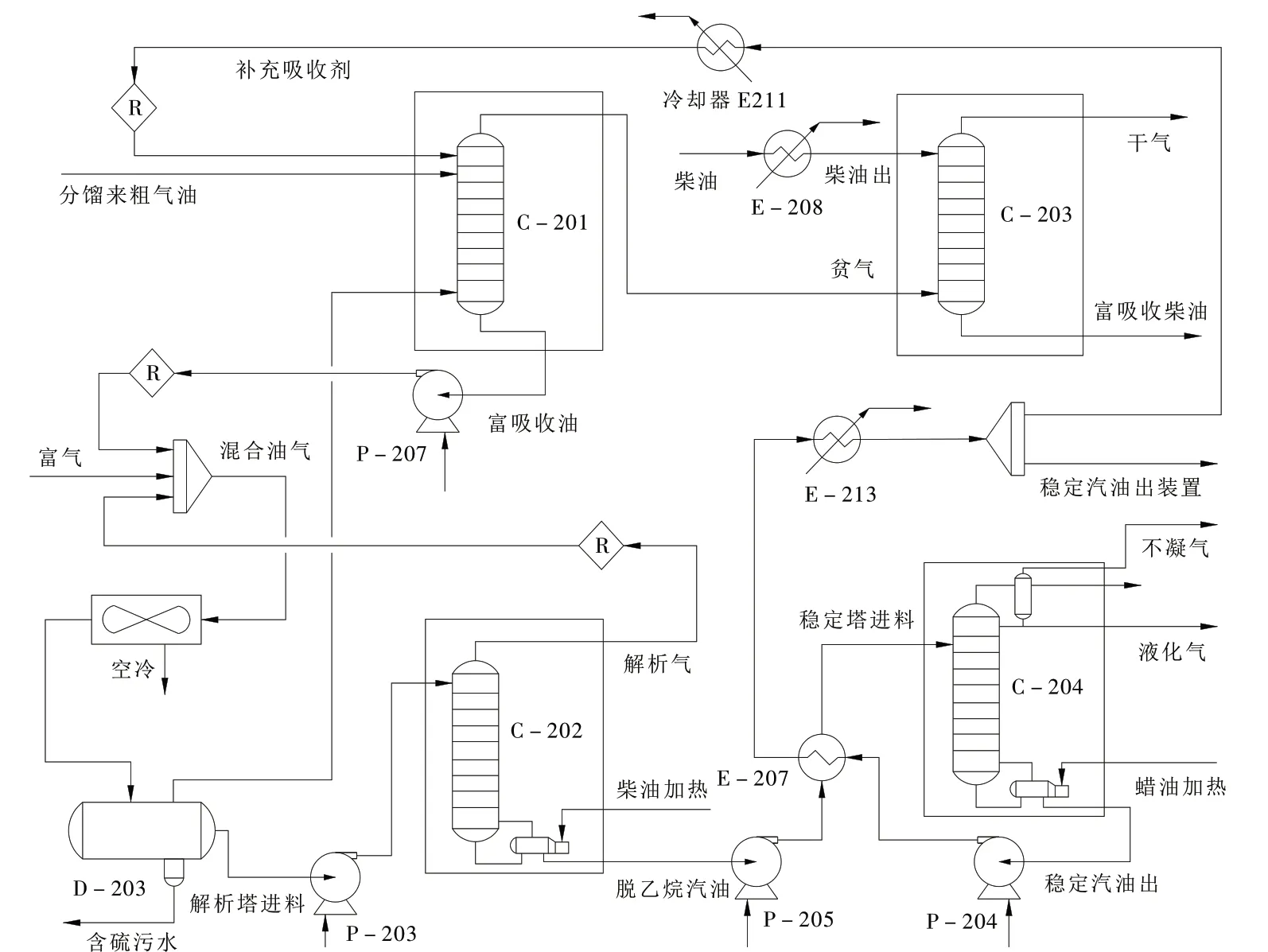

在Aspen HYSYS軟件中建立了吸收穩定系統進料及產品組分列表及物性包,根據裝置設備及流程建立吸收穩定系統模塊,通過模擬計算可以達到收斂。

流程模擬建立模型見圖2。

圖2 焦化吸收穩定流程模擬軟件建立模型

2.2 優化方案

模擬優化對產品質量規定,要求干氣中C3以上組分體積分數不大于6%,液化氣中C2以下組分體積分數不大于1%,C5以上體積分數不大于3%,穩定汽油飽和蒸汽壓45~65 kPa。液化氣的質量通過解吸塔再沸器負荷、穩定塔塔頂冷凝器負荷進行調整,穩定汽油的質量根據穩定塔再沸器負荷進行調整。

核算在一定的進料量及溫度條件下,在確保產品質量分析合格的情況下,模擬計算吸收塔頂的壓力操作范圍,盡可能降低吸收塔頂壓力,降低穩定汽油作補充吸收劑量,計算解析塔底溫度的最佳數據,在保證干氣產品質量合格的同時保證液化氣中C2合格。模擬計算穩定塔頂最優回流比和穩定塔底最優操作溫度,以此達到降低裝置能耗,并根據裝置實際找出瓶頸問題,指導操作。

2.3 優化效果

根據系統實際流程和標定數據,建立了模擬流程,對影響吸收穩定系統效果的主要因素:吸收壓力、吸收溫度、解吸塔塔底溫度、穩定塔塔底溫度、穩定塔頂回流比及補充吸收劑流量等1系列優化調整[4]。

經過優化計算,得到了系統優化后產品質量和相關操作參數數據,見表1。

表1 標定數據與模擬值對比

由表1可以看出,模擬結果與標定數據較為接近,補充吸收劑操作參數偏差較大,主要是由于實際生產操作中補充吸收劑受機泵最小流量限制,未對照模擬數據降低補充吸收劑量。

產品質量偏差主要是由于延遲焦化工藝間歇操作的特殊性,在焦炭塔預熱和換塔操作過程中由于熱量和產品產量波動大的特點,影響吸收穩定系統運行的穩定性,標定數據為動態平穩過程,而模擬數據是個靜態的計算過程[5]。

通過模擬計算分析,核算吸收穩定系統吸收效果,在滿足吸收效果的前提下降低吸收塔壓力,降低補充吸收劑使用量。吸收塔壓力由前期的1.25 MPa降至目前的0.92 MPa,壓縮機電流由前期370 A降至330 A左右,對降低壓縮機負荷實現節電起到關鍵作用;同時富氣空冷風機停機1臺。受限于機泵最小允許流量,根據實際機泵運行狀況,將補充吸收劑量由80 t/h降至75 t/h,降低了補充吸收劑耗量,提高裝置經濟效益。

通過模擬計算分析,根據流程模擬計算同實際工況對比,在滿足產品質量的前提下模擬得出穩定塔頂最優回流比和塔底溫度,回流比范圍為1.9~2.1,塔底溫度173~175℃;通過操作優化大幅降低了穩定塔頂空冷負荷和穩定塔底重沸器負荷,實現了停用3臺塔頂空冷風機,利用蠟油高溫位熱能,優化切除穩定塔底3.5 MPa蒸汽為輔助熱源的重沸器。

3 結束語

利用Aspen HYSY流程模擬軟件對延遲焦化吸收穩定系統進行模擬,結果表明該模型可靠,模擬數據與實際生產接近,可以起到優化指導作用。通過優化模擬,吸收穩定系統吸收塔操作參數得到優化,產品質量穩定合格,起到了節能降耗目的。