一種磷酸鐵鋰材料自動上料控制系統的設計及應用

張雷

摘要:近年來,在國家大力發展新能源產業的背景下,新能源電池材料也在蓬勃發展,其中正極材料尤以三元材料和磷酸鐵鋰產量占比較大,本文針對磷酸鐵鋰材料設計了一套自動上料控制系統,通過給料伺服軸設置三段速裝料,稱重儀表測量實時裝缽量,垂直伺服上下移動等結構的結合,能夠實現上料工位自動精準裝料,控制裝料精度在±50g,滿足了市面上較大多數生產廠商的工藝需求,具有廣闊的應用前景。

關鍵詞:三段速裝料;自動裝料;高精度

引言

隨著現代工業生產的不斷發展,人們對于生產自動化的水平要求也愈來愈高,其中對于自動線的上料工位要求是既要裝缽快速,也要精準裝料。在保證生產產量的同時也要不斷優化生產物料的質量以達到生產的“快而優,穩且準”的效果。

1、控制系統簡介

本設計的自動裝料控制系統是以西門子ET200系列PLC作為控制單元,輔以稱重控制儀表,搭配給料螺旋伺服、上下移動單軸伺服、線體電機、攪拌電機等控制器件組成。

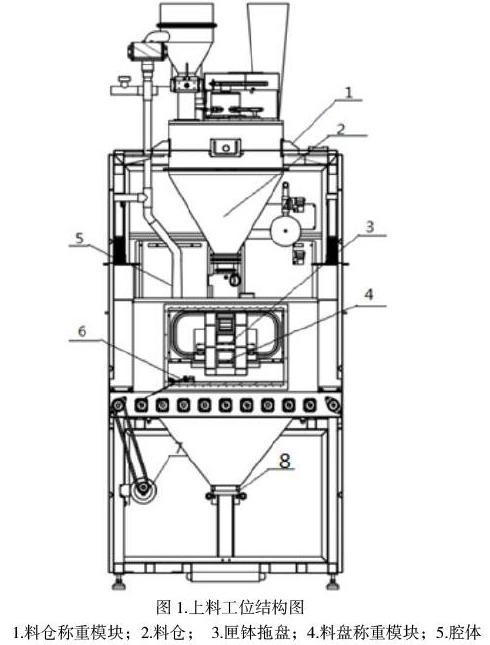

上料工位分為內部腔體部分及料倉部分;料倉內包含有攪拌電機帶動的攪拌桿,用于料倉內物料的攪拌及刮下料倉壁附著物料,給料伺服軸帶動的給料螺旋桿,用于螺旋旋轉擠壓下料,料倉上方放置著稱重傳感器,用于檢測料倉物料的重量;腔體內分為線體傳輸部分及上料部分,線體傳輸中線體電機用于輸送空匣缽進入上料工位,運行至阻擋氣缸前停止;阻擋氣缸用于固定匣缽停放位置,使之準確停放在料盤上。上料部分中在的上下移動的單軸上安裝有料盤稱重傳感器,用于實時檢測裝料的重量;料盤固定在稱重傳感器上,用于承接匣缽;抽塵口用于檢測裝料過程中的揚塵;余料收集口用于回收灑入料斗內的物料。

1.料倉稱重模塊;2.料倉; 3.匣缽拖盤;4.料盤稱重模塊;5.腔體內抽塵口;6.阻擋氣缸;7.線體傳動電機;8.余料收集口.

2、控制系統硬件設計

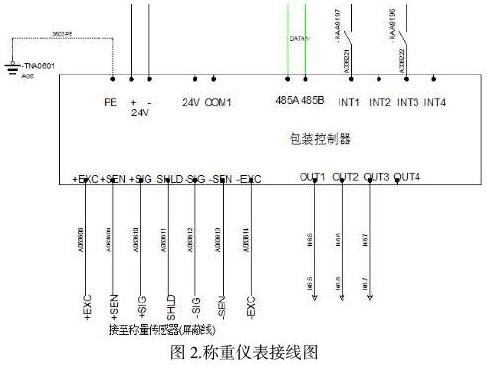

上料工位控制系統的硬件部分主要有由變頻器控制的傳動電機、伺服驅動器控制的伺服電機、電磁閥控制的氣缸執行器以及稱重儀表控制器等;傳動電機及伺服電機為常見接法,下面主要介紹稱重控制方式,下圖為所使用的某品牌的稱重儀表控制器硬件接線圖,稱重儀表控制器的供電為24V,通過 MODBUS 485通訊將稱重傳感器采集的重量傳送到稱重儀表上。儀表上的管腳INT1為儀表手/自動控制信號,當INT1位高電平(即與24V接通)時,將啟動邏輯控制,工作方式為自動;當IN1為低電平(即與24V斷開)時,邏輯控制停止,工作方式切換為手動。管腳INT3為去皮信號,當INT3為高電平時,將稱重料盤去除皮重,稱重重量為凈重重量;管腳OUT1、OUT2、OUT3為大、中、小進料輸出信號,當控制器處于快速加料、中速加料、慢速加料狀態時,這三個輸出信號分別導通。

3、控制系統PLC程序設計

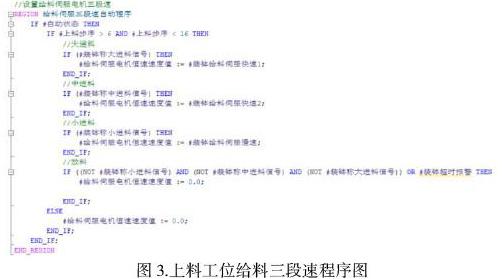

上料工位的PLC程序使用SCL編程語言編寫,將上料工位的線體傳動、氣缸動作及裝料過程集中在一個FB塊中編寫,便于程序的調用及程序調試人員查看。上料裝料控制過程主要是通過在稱重控制儀表中設定一個裝缽目標值,給定一個裝缽補償值,設定裝料的大、中、小進料的階段限定值。其中,料倉采用三點式稱重傳感器,需要設定料倉物料稱重的上限位,下限位,當料倉達到下限位時,表示料倉物料到達缺料限值,需要補充物料,當料倉到達上限位時,表示料倉物料到達滿料限值,需要停止補料。

上料工位在裝料之前需要將裝物料的匣缽的重量去除掉,即稱重儀表去皮,裝料過程中的裝缽重量為匣缽內物料的實時凈重值。下料過程中,料倉給料伺服軸旋轉擠壓物料致使物料下落,料口螺旋包含有脫氣裝置,能夠保證自然狀態下可以鎖住物料,避免物料灑落。

在下料過程中也會判斷料倉的實時重量,當料倉重量低于下限值時,會給上道工位發生缺料請求信號。但是,若正在裝料的過程中,若是料倉重量低于下限值時,會在當前匣缽裝完物料,給料螺旋停止之后再發生缺料請求,這樣可以避免下面料口處在裝物料,上料料倉補料同時存在,而導致的物料沖擊影響裝料重量。

在下料過程中,當開始裝料然后到達Z軸慢速啟動的設定時間后,上下移動的單軸也會啟動,開始慢速的向下移動,這樣可以保證下料過程中料口不會有堆積物料而導致的物料稱重值偏差,能夠較好的提升裝料的稱重精度。

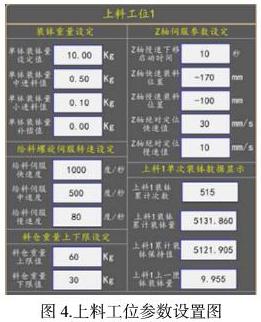

最重要的是,在裝料的過程中,大、中、小進料時,需要匹配給料伺服的快給料、中給料、慢給料三段速。通過設定重量限定值與給料速度相結合,能夠較為精準地控制物料重量。例如:設定重量為10.0Kg,中進料值為0.5Kg,小進料值為0.1Kg,補償值為0.0Kg;給料伺服速度快給料值為1000度/秒,中給料值為500度/秒,慢給料值為80度/秒。表示的意思是,當前匣缽所需要裝的物料重量為10Kg,開始裝料時給料伺服速度以快給料1000度/秒裝料,當還剩0.5Kg的物料未裝(即匣缽內已經裝了9.5Kg的物料)時,此時給料伺服速度切換至中進料值500度/秒,當還剩0.1Kg的物料未裝(即匣缽內已經裝了9.9Kg的物料)時,此時給料伺服速度切換至慢進料值80度/秒,然后至匣缽裝料完畢,伺服停止。

通過這樣三段速的設計,由稱重控制儀表實時重量值來控制給料伺服的實時速度值,這樣既保證了裝料過程的快速、高效性,也保證了裝料重量的精準、穩定性。

4、總結

本文針對近年來高熱度的新能源材料中的磷酸鐵鋰材料,設計出一套基于PLC控制的自動裝料控制系統,結合了市面上的稱重控制儀表及西門子的伺服電機,通過硬件及軟件的設計,實現了現代工業生產過程中的產量、質量雙追求目標。

參考文獻

[1]盧雪影.基于PLC控制的稱重加料系統設計分析.

[2]廖常初.PLC編程及應用[M].北京:機械工業出版社,2015.

[3]吉順平.可編程控制器應用及原理.北京:機械出版社,2011.