首鋼股份燒結制粒熔劑和燃料結構優化研究

趙滿祥,張 勇,賈國利,張建良,劉征建,李占國

(北京首鋼股份有限公司,河北 064400;2.北京科技大學冶金與生態工程學院 北京 100083)

0 引言

首鋼股份360 m2大型燒結機燒結生產使用礦粉原料主要為大石河精粉、水廠精粉等本地精粉,并搭配部分外購礦粉進行燒結生產。由于環保形勢的愈發嚴峻,燒結產能嚴重受限,燒結礦產量距離高爐煉鐵生產的理想預期有著一定差距,故開展對360 m2燒結機進行調研,以求尋提高產能的有效方式。在現場調研發現,燒結二混制粒能力相對不足,二混后準顆粒中,小于3 mm 粒徑的準顆粒占比過大,且混合料平均粒徑經過傳輸和干燥后還會發生進一步減小,從而導致燒結制粒性能較差。這就意味著燒結料層中細顆粒多,料層間隙少,會使得燒結透氣性較差,進一步可能會影響抽風效果、傳熱燃燒效果,惡化利用系數、轉鼓強度、成品率等重要經濟技術指標[1-5]。因而改善制粒性能是優化燒結生產,提高燒結產能的重要途徑。

混合制粒工藝是燒結生產工藝流程中十分重要的環節[6],其目的即是為了增大原料粒徑,以提高料床透氣性[7],良好的制粒性能有助于改善燒結經濟技術指標,而高比例精粉燒結過程的一大缺點即是透氣性較差而導致燒結產質量較差。前人實驗表明[8],強力混合機具有混合效率高,混合效果優異等特點,對燒結礦制粒性能具有良好的改善作用,但對高比例精粉燒結制粒性能影響效果未確定,且針對燒結設備的改造大幅度增加了燒結成本[9]。如何在不提高燒結成本的條件下改善高比例精粉燒結制粒性能,以提高燒結產能成為了首鋼股份目前需要解決的關鍵問題。故本研究基于首鋼股份現場高比例精粉燒結原料結構,利用小型滾筒制粒模擬系統,探究熔劑結構及燃料結構對燒結制粒特性影響。

1 高比例精粉制粒特性研究

1.1 實驗原料條件

本次研究使用的燒結原料為首鋼股份燒結現場用原料,分別為大石河精粉等燒結現場使用的四種含鐵原料、焦粉、煤粉、生石灰、石灰石。由于本次實驗主要研究高比例精粉條件下熔劑結構及燃料結構對燒結制粒特性影響,故保持四種含鐵原料配加比例不變,僅改變熔劑結構及燃料結構來進行制粒模擬實驗。

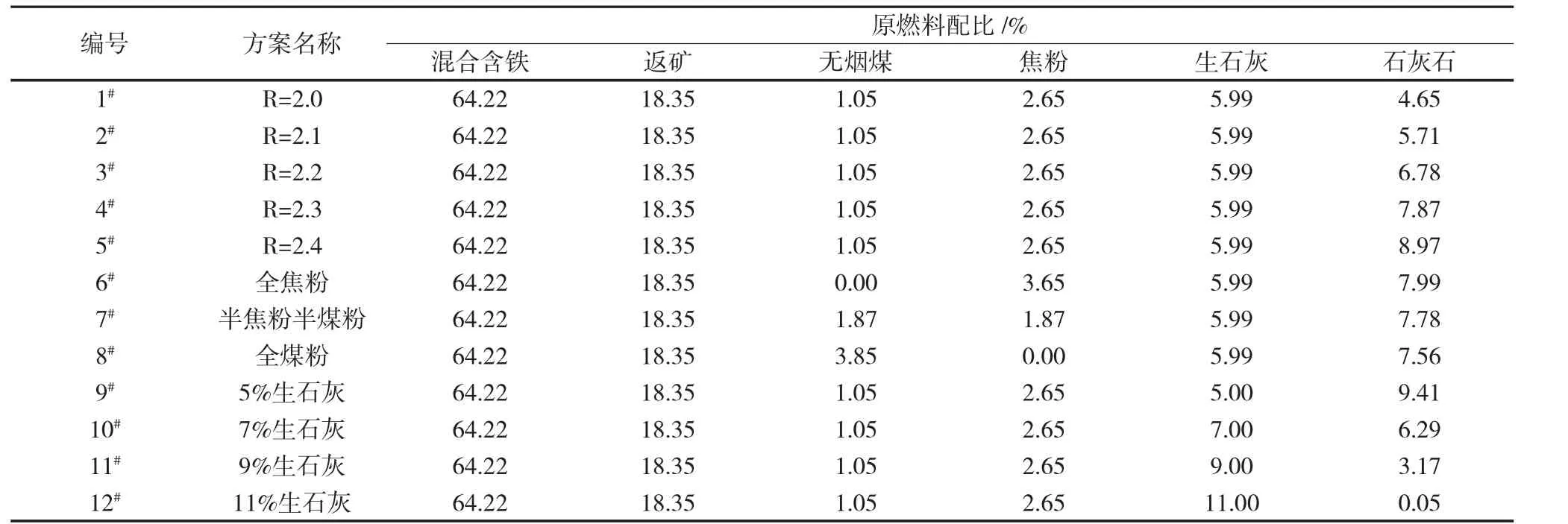

本次實驗混合料配比方案如表1 所示,其中混合含鐵原料是由四種含鐵原料基于燒結現場配比而成。前5 組實驗方案通過改變石灰石配比來探究高比例精粉條件下不同堿度對燒結制粒性能影響;6~8 組實驗方案通過改變燒結燃料結構,探究高比例精粉條件下不同燃料結構對燒結制粒性能影響;9~12 組實驗方案在保持堿度不變的條件下通過改變生石灰配比,以探究高比例精粉條件下生石灰配比對燒結制粒性能影響。

表1 實驗混合料配比方案

1.2 高比例精粉制粒模擬實驗

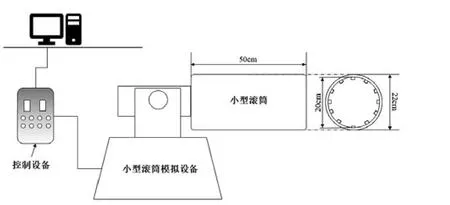

本次制粒模擬實驗于實驗室小型滾筒制粒模擬系統中進行,系統簡圖如圖1 所示。實驗用滾筒長50 cm,內經20 cm,內壁設有高2 cm 內襯以模擬燒結現場滾筒內襯。將礦粉、熔劑、燃料等按比例手動混勻模擬燒結一混過程,混勻后倒入一定量水分,簡單混合后倒入小型滾筒中,以20 r/min 速度運行3 min 后倒出進行后續檢測實驗。

圖1 小型滾筒制粒模擬系統簡圖

1.3 燒結準顆粒脫粉率測定

上述實驗混合料配比方案各進行三次實驗,以降低人工操作所帶來的誤差。第一次實驗中混合料通過小型滾筒制粒模擬系統制成準顆粒后,直接進行篩分,測定準顆粒濕篩粒度組成;第二次實驗后準顆粒利用烘箱進行干燥處理后,進行篩分,測定準顆粒干篩粒度組成;第三次實驗后準顆粒在50 cm 高處進行三次落下后,利用烘箱進行干燥處理并進行篩分,測定準顆粒落下三次后干篩粒度組成。

基于測定結果,計算燒結準顆粒脫粉率。準顆粒濕篩平均粒度至準顆粒干篩平均粒度變化率被定義為干燥脫粉率;準顆粒濕篩平均粒度至準顆粒落下三次后干篩平均粒度變化率被定義為落下干燥脫粉率。脫粉率計算如公式下:

式中:d0為滾筒制粒后原始混合料平均粒度,d1為干燥/落下之后的混合料平均粒度。

2 實驗結果及分析

2.1 堿度對燒結制粒性能影響

2.1.1 堿度對準顆粒粒徑影響

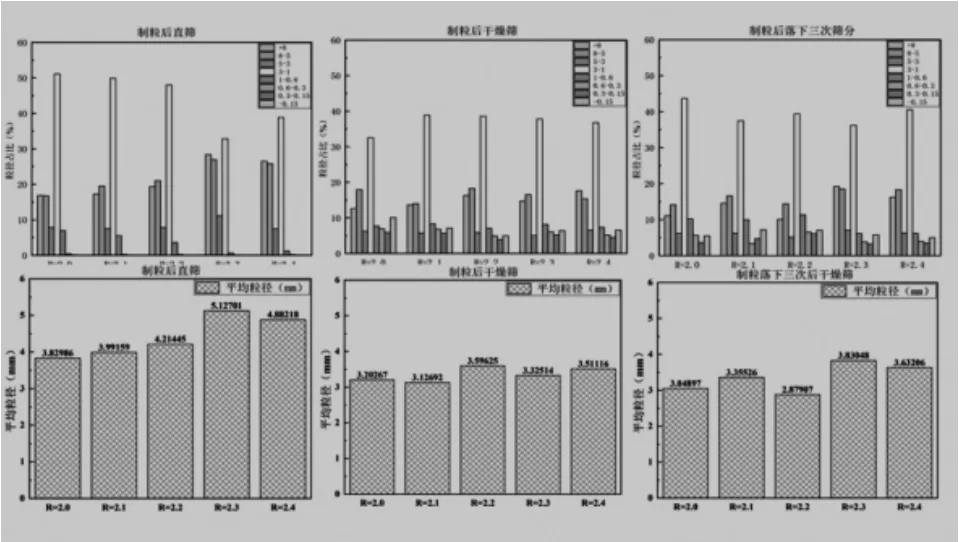

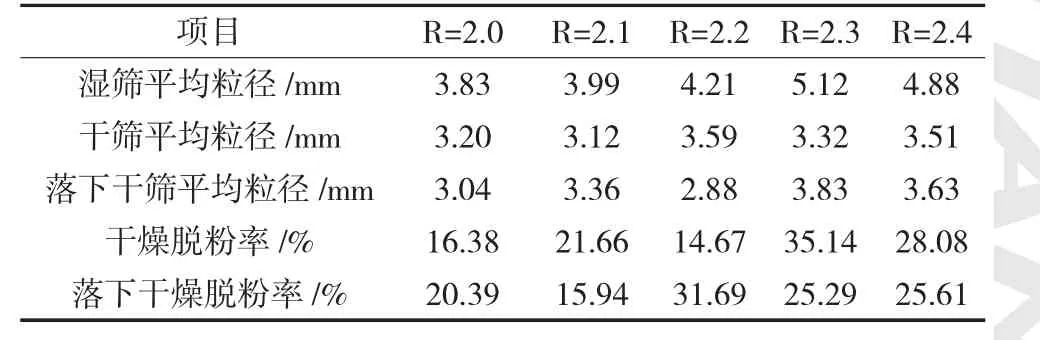

圖2 為不同堿度(1~5 組)準顆粒通過三種篩分方式后粒度占比及平均粒徑結果。由圖2 可以看到,高比例精粉配比條件下,隨著堿度的提高,熔劑粘結性作用逐漸明顯,準顆粒中>3 mm 部分占比由41.42%提高至59.74%,準顆粒中<1 mm 部分占比由7.45%降低至1.41%。而對準顆粒進行干燥后篩分發現,準顆粒中水分的流失使得熔劑粘結性作用降低,5 種準顆粒粒度占比幾乎相同,準顆粒中>3 mm部分占比為35%左右,<1 mm 部分占比為25%左右。對準顆粒進行落下三次后進行干燥并進行粒度篩分后,發現落下前后準顆粒粒徑占比幾乎不變。

圖2 不同堿度準顆粒制粒后三種篩分結果

2.1.2 堿度對準顆粒脫粉率影響

后續對不同堿度準顆粒干燥脫粉率及落下干燥脫粉率進行測定,測定結果如表2 所示。由表2可以看出,隨著堿度的升高,準顆粒粒徑占比改善的同時,其脫粉率也逐漸增加,其中干燥脫粉率由16.38%提高至28.08,落下干燥脫粉率由20.39%提高至25.61%。生石灰的主要成分是CaO,其在遇水消化為消石灰后,在燒結料中起到了粘結劑的作用,以增加混合料的成球性能,并能夠提高混合料成球后的強度以改善料層透氣性。石灰石的粘結性雖比精礦粘結性能好,有利于混合料成球,但相比于生石灰,由于其粒度分布不均,顆粒較大的石灰石并不具有很好的粘結性,進而其對燒結準顆粒的粒度占比并不具有明顯改善作用[10]。故可以看出,在燒結生產中,石灰石并不能改善準顆粒粒度占比,但熔劑在燒結過程中的燒損可以明顯改善燒結料層透氣性,故提高其含量對燒結料層透氣性仍具有有利影響。

表2 不同堿度準顆粒干燥脫粉率及落下干燥脫粉率計算結果

2.2 燃料結構對燒結制粒性能影響

2.2.1 燃料結構對準顆粒粒徑影響

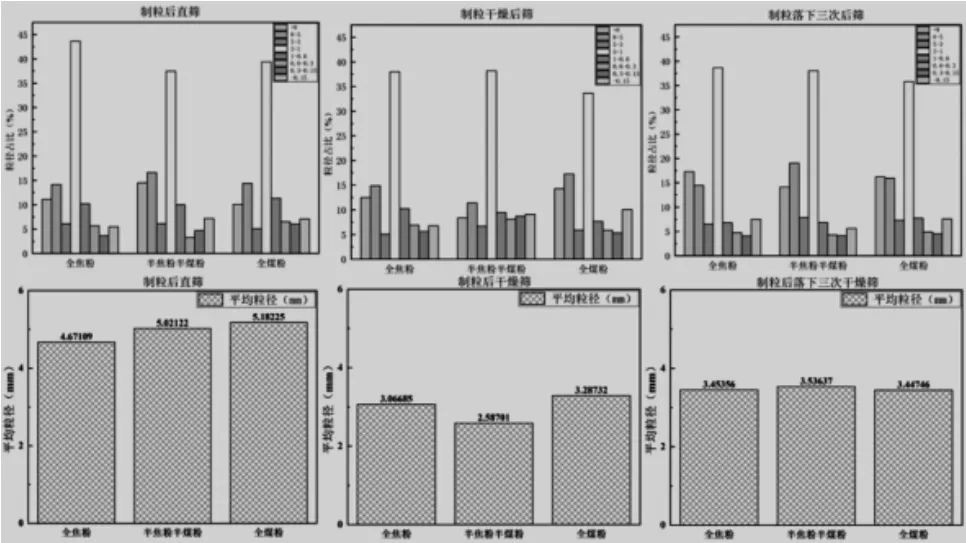

圖3 為不同燃料結構(6~8 組)準顆粒通過三種篩分方式后粒度占比及平均粒徑結果。由圖3 可以看到,高比例精粉配比條件下,三種燃料結構方式對燒結準顆粒粒度占比影響較小。濕篩后準顆粒中>3 mm 部分占比為65%左右,準顆粒中<1 mm 部分占比為0.9%左右;對準顆粒進行干燥后篩分后,準顆粒中>3 mm 部分占比為32%左右,<1 mm 部分占比為30%左右;對準顆粒進行落下三次后進行干燥并進行粒度篩分后,準顆粒中>3 mm 部分占比為40%左右,<1 mm 部分占比為22%左右。

圖3 不同燃料結構準顆粒制粒后三種篩分結果

2.2.2 燃料結構對準顆粒脫粉率影響

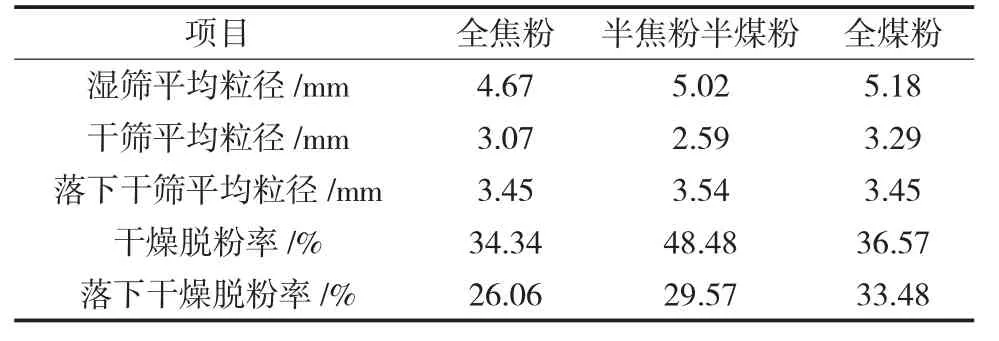

后續對不同燃料結構準顆粒干燥脫粉率及落下干燥脫粉率進行測定,測定結果如表3 所示。由表3可以看出,燃料結構對準顆粒脫粉率整體影響較小。干燥脫粉率為35%左右,落下干燥脫粉率為30%左右(其中半焦粉半煤粉配比準顆粒干燥脫粉率較高,認定為人為操作影響)。焦粉由于其表面粗糙多孔,親水性較強,故認定燃料結構使用全焦粉配比更有利于燒結制粒性能,但在燒結混合料中燃料配比較低,僅為4%左右,故而對準顆粒影響較小[11]。

表3 不同燃料結構準顆粒干燥脫粉率及落下干燥脫粉率計算結果

2.3 生石灰配比對燒結制粒性能影響

2.3.1 生石灰配比對準顆粒粒徑影響

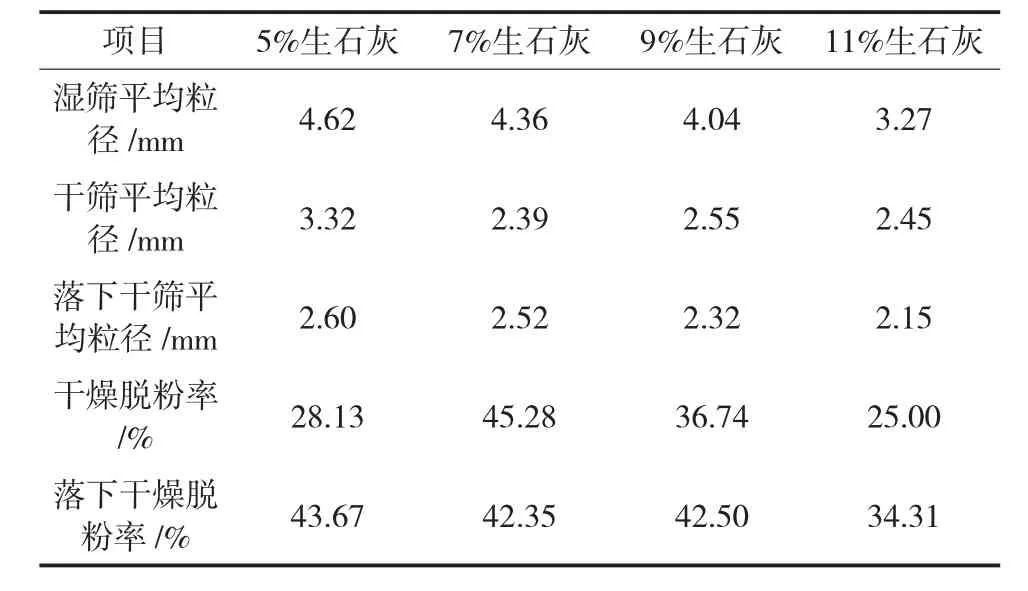

圖4 為不同生石灰配比(9~12 組)準顆粒通過三種篩分方式后粒度占比及平均粒徑結果。由圖4可以看到,高比例精粉配比條件下,隨著生石灰配比的增加,燒結制粒性能逐漸變差:濕篩后準顆粒中粒徑>3 mm 部分占比由56.77%降低至33.38%,粒徑<1 mm 部分占比由1.93%提高至25.14%;對準顆粒進行干燥后篩分,粒徑>3 mm 部分占比由38.22%降低至25.50%,粒徑<1 mm 部分占比由29.95%提高至49.07%;對準顆粒進行落下三次后進行干燥并進行粒度篩分,粒徑>3 mm 部分占比由26.89%降低至21.12%,粒徑<1 mm 部分占比由40.52%提高至53.98%。

2.3.2 生石灰配比對準顆粒脫粉率影響

后續對不同生石灰配比準顆粒干燥脫粉率及落下干燥脫粉率進行測定,測定結果如表4 所示。由表4 可以看出,隨著生石灰配比的提高,其落下干燥脫粉率逐漸降低,落下干燥脫粉率由43.67%降低至34.31%。由于在實驗中混合料水分配比一定,而生石灰吸水性遠高于石灰石,白灰配比的增加使得混合料中起顆粒粘結作用的水分含量降低,從而降低了準顆粒平均粒徑。而由于吸水后的生石灰本身粘結性比石灰石強[12],故隨著生石灰配比的增加,干燥脫粉率逐漸降低,準顆粒平均粒徑趨于平穩。

表4 不同生石灰配比準顆粒干燥脫粉率及落下干燥脫粉率計算結果

3 實驗結論

通過上述實驗結果分析得出以下結論:

(1)在燒結生產中,石灰石細粉在一定程度上可以幫助混合料成球,但隨著石灰石配比增高,混合料成球性能反而下降,在首鋼股份燒結機10~20%的磁精粉條件下,6%以下的石灰石對制粒性能是較合適的。

(2)煤粉相較于焦粉更有利于混合料成球,但經歷落下和干燥后,不同燃料結構下的混合料粒度回到同一水準,因而綜合考慮到經過轉運和點火干燥后,燃料結構不會對最終混合料粒度造成顯著影響。

(3)生石灰配比提高,混合料的脫粉率能夠顯著減小,但高比例生石灰必須匹配大比例水分,否則混合料粒度可能變差,對于生石灰配比在5%以上,水分配比須在7.5%以上乃至更高。

4 結語

本文為探究改善高比例精粉燒結制粒性能的措施,以首鋼股份燒結現場用原料為實驗原料,利用小型滾筒進行了高比例精粉燒結混合料制粒性能研究實驗,以明晰高比例精粉條件下熔劑結構及燃料結構對燒結制粒特性影響。本次實驗所用原料按不同堿度、不同燃料結構、不同溶劑配比分成12組,通過對12 組經小型滾筒制粒后的混合料準顆粒粒徑和脫粉率實驗數據的分析,闡明了高比例精粉燒結制粒性能的關鍵影響因素,并從中獲得一些有益的結果,這些實驗結果對于當下環保受限條件下的燒結產能提高有著有一定的指導意義。