8.8m超大采高綜采工作面末采貫通關鍵技術應用研究

賈士耀

(國家能源集團神東煤炭集團有限責任公司 生產管理部,陜西 神木 719315)

為了提高資源采出率及生產效率,世界主要采煤國家致力于發展億噸級礦區、千萬噸級大采高工作面,其特點為采高大,工作面走向和傾向長,單產水平高[1],產量大,安全經濟效益明顯。近些年來依托煤礦機械加工制造業的快速發展,煤礦綜采面采高也增大迅速,從最早的3.5m到5m、6m。從2009年開始,同煤集團塔山煤礦、神東煤炭集團公司補連塔煤礦先后裝備了7m大采高綜采面;2018年4月份和8月份,神東煤炭集團公司補連塔煤礦和兗礦集團金雞灘煤礦綜采面先后配套8m和8.2m采高綜采面;2018年3月份神東煤炭集團上灣煤礦12401綜采面支架高度達到8.8m,成為目前世界上采高最大的重型綜采工作面[2]。

1 工作面基本情況

1.1 工作面地質條件

上灣煤礦12401綜采面是12煤四盤區首采面,走向長度300m,推進長度5254.8m,設計采高8.6m,支架最大支撐高度8.8m。工作面偽頂為泥巖,抗壓強度約11.3~13.2MPa,普氏系數約1.32,堅固性較低,屬不堅硬類不穩定型;直接頂為細粒砂巖,抗壓強度約13.3~15.2MPa,普氏系數約1.35,堅固性較強,屬堅硬類不穩定型頂板;老頂為粉砂巖,抗壓強度約14.5~36.6MPa,普氏系數約2.32。

綜采工作面的頂板管理是煤礦安全生產工作中的一項重點工作,因綜采面傾向長度大,空頂面積大,開采強度大,礦壓顯現明顯,容易發生漏冒頂事故,而且一旦發生事故后,工作量和處理難度都比較大。但是,現有文獻對于7m以上采高綜采面的頂板管理相對研究較少,尤其是針對8m以上采高綜采工作面的頂板如何管理,采取哪些行之有效的開采技術方案,在國內外的研究還相對較少。因此,本文以神東煤炭集團公司上灣煤礦12401超大采高綜采工作面回采為例,提出了為確保8.8m綜采面安全優質貫通的頂板綜合管理技術措施,對指導大采高工作面安全生產有著十分重要的借鑒意義。

1.2 工作面主要配套設備

12401綜采工作面采煤機采用7LS8型雙滾筒采煤機;液壓支架采用ZY26000/40/88D型雙柱支撐掩護式,中心距2.4m;刮板輸送機SGZ1388/4800型,采用變頻軟啟動作為傳動裝置,運輸機機頭安裝搖臂式破碎機,綜采面主要設備總功率達到了13762kW。12401綜采工作面主要設備技術參數見表1。

表1 12401綜采面主要設備配置

2 工作面末采貫通安全風險分析

8.8m超大采高綜采工作面有別于一般綜采面,其采高大,礦壓顯現強烈,末采掛網工藝更加復雜,安全隱患多,頂板日常管理難度大,防治技術制定不科學,落實不到位很容易造成頂板事故,經分析綜采面末采貫通主要有以下安全風險[11-14]。

2.1 漏(冒)頂及采空區三角區懸頂隱患

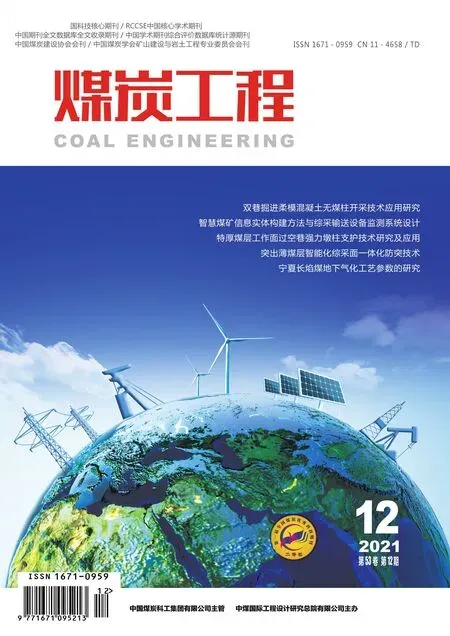

當煤層有起伏、礦壓顯現明顯、頂板條件差時,大采高綜采面配套支架端面距大,最大端面距達到1521mm,跟機拉架不及時,支架護頂不到位,常常會發生漏冒頂[15]。末采貫通期間的采高降低為6.5m,其端面距達到1525mm,最大控頂距達到6773mm,液壓支架最大控頂距如圖1所示。

圖1 液壓支架最大控頂距(mm)

12401綜采面局部區域直接頂巖性為粉砂巖,厚而堅硬,綜采面回采時,不能隨采隨冒,尤其是工作面機頭和機尾采空區三角區,受巷道支護整體作用,兩頭隅角區懸頂面積大、時間長,造成兩端頭壓力集中[7]、懸頂垮落隱患大。

2.2 頂板下沉壓架隱患

8.8m大采高綜采面頂板活動空間明顯加大,其運動方式表現為煤層之上的部分巖層呈現“短懸臂梁”形式運動[6],并有一定的自承載能力,移架后并不能及時垮落,有一定的滯后性,而且在垮落之前難以觸矸,這部分巖層就是直接頂[7]。位于這部分巖層之上的部分巖層可形成鉸接平衡結構,就是砌體梁結構[8]。在下位“懸臂梁”和上位“砌體梁”結構的雙重作用下,8.8m大采高工作面的礦壓顯現強度相比基本頂只形成“砌體梁”結構的情況下有顯著增大,動載系數能達到1.8到2[9]。

綜采面貫通時,由于煤壁支撐區的缺失,超前支承壓力全部作用在回撤通道的垛式支架和輔回撤通道之間的煤柱上,若因周期壓力動載系數增大或支護強度不足時,工作面上覆巖層沿主輔回撤通道煤柱切斷后,頂板大量下沉時會引發壓架事故。

2.3 末采掛網工藝復雜

工作面支架高度大,頂梁長,采空區矸石塊大,冒落高度大。工作面末采選擇何種網片,強度多大,鋼絲繩如何布置,采用何種起網方式,如何確保作業安全,這些都是需要研究解決的問題,掛網工藝相對普通綜采面而言,難度較大,工藝復雜,只有采取合理的工序和工藝才能保證掛網效果[8]。

3 關鍵保障技術

針對超大采高綜采面回采及貫通過程中存在的安全風險及主要技術難題,制定主要防治技術及關鍵保障技術。

3.1 漏(冒)頂防治技術

3.1.1 提高液壓支架初撐力

支架初撐力不足是造成綜采面漏冒頂事故的主要因素,為解決支架初撐力不足、人工手動補液不可靠的問題,在12401綜采工作面增加增壓泵,通過對支架進行改進,開發二次自動補液功能。當支架初撐力小于25.2MPa時,乳化液泵自動補液功能開啟;當初撐力大于25.2MPa小于30MPa時,增壓泵通過進液管二次自動補液,使得綜采面支架初撐力均達到30MPa,合格率達到100%,保證液壓支架能及時有效護頂。

3.1.2 提升液壓支架支護質量

割煤拉架過程中,嚴格執行“五到位”原則,即初撐力升到位、護幫板打到位、伸縮梁伸到位、跟機拉架到位以及超前支架拉到位;大采高工作面支架易倒架,在移架過程中利用側護板和本架調底油缸,實現支架狀態的動態調整,保證支架與頂板垂直,進而對頂板起到有效支護作用。

3.1.3 淺孔水力預裂頂板消除三角區懸頂隱患

采用了長短孔結合的淺孔高壓水預裂三角區頂板措施,消除了壓力集中及懸頂隱患,解決了氧氣不足、一氧化碳超限等氣體隱患,應用效果良好[16]。

淺孔水力壓裂指的是使用普通鉆機施工壓裂孔,通過高壓水逐孔多次分段壓裂來削弱頂板的整體性和巖石硬度,使采空區頂板能夠分層多次及時垮落的技術,淺孔水力壓裂工藝如圖2所示。

圖2 水力壓裂工藝

鉆孔施工選用?42mm鉆桿,配套使用?50~55mm無芯鉆頭,必要時可配套定制切槽鉆頭,在鉆孔內進行切槽,形成人工弱面。在鉆進過程中要求低速鉆進,低壓給進,保證呈鉆直線性,方便進行封孔壓裂施工。

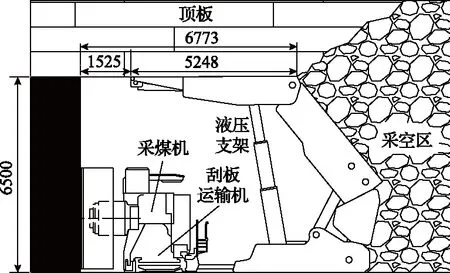

預先在運輸巷正副幫兩側向頂板施工預裂孔,副幫側斜向上朝向采空區方向,仰角50°,水平夾角5°;正幫側預裂孔與水平方向夾角30°,與回采煤幫仰角40°。使用ZDY1200S型全液壓鉆機施工,切槽鉆頭成孔直徑為56mm,孔長38~45m,封孔器長1.5m/根,每1.5m壓裂一次,每個孔的壓裂長度29.5~35m,壓裂20次左右,水力壓裂鉆孔施工設計如圖3所示。

圖3 運輸巷頂板水預裂孔施工設計

經在運輸巷使用高壓水預裂頂板措施后,直接頂實現了隨采隨冒,端頭懸頂面積迅速減小,經實測,最大不超過30m2,兩端頭壓力得到了有力的控制,動載系數明顯降低。

3.2 貫通壓架防治技術

防止工作面出現頂板下沉壓架事故,主要從兩個方面入手進行防治,一是增強主輔回撤通道及其之間煤柱的支護強度,提高自承載力,提高與工作面支護強度的匹配程度,與工作面支架支護形成聯合支護;二是掌握工作面周期來壓顯現規律,調整工作面推進度(包括強度和長度),縮短下位關鍵層懸臂梁長度,減小周期來壓顯現強度。

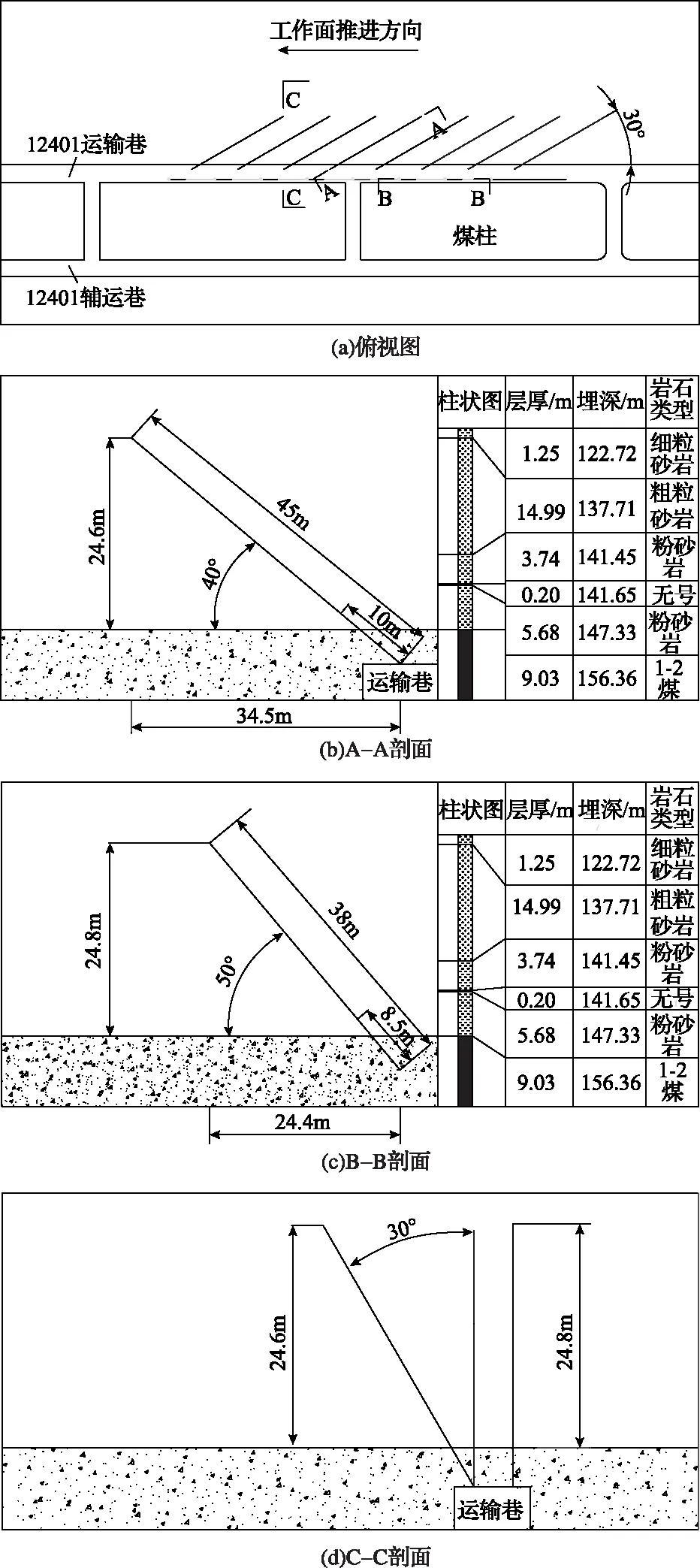

3.2.1 提高主回撤通道支護強度

主回撤通道內頂板使用“螺紋鋼錨桿+錨索+鋼筋網片+W鋼帶”聯合支護,錨桿使用?18mm×2100mm,每排8套,排距1m,網片使用?6.5mm鋼筋網,網孔150mm×150mm;錨索使用?21.6mm×8000mm,每排4套,排距1m。

兩幫支護,正幫(開采幫)采用“玻璃鋼錨桿+塑料網”支護,玻璃鋼錨桿使用?27mm×2400mm,每排6套,排距1m,副幫采用“螺紋鋼錨桿+錨索+鉛絲網片+W鋼帶”聯合支護。其中錨桿規格?22mm×2200mm,每排6套,排距1m,錨索規格?21.6mm×6500mm,橫縱向井字形布置。

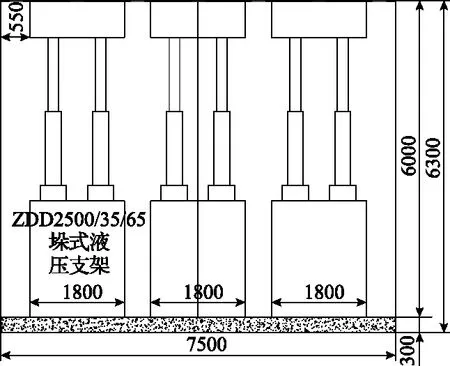

主回撤通道中垛式支架使用ZDD25000/35/65型垛式支架167臺,其中主回撤通道三排布置,共147臺,聯巷內采用兩排布置,共20臺支架。12401綜采面主回撤通道頂幫支護如圖4所示,主回撤通道垛式支架布置如圖5所示。

圖4 12401綜采面主回撤通道頂幫支護斷面(mm)

圖5 12401綜采面主回撤通道垛式支架支護(mm)

1)主回撤通道理論支護強度計算:

P=9.81hrk

式中,P為綜采面合理支護強度,kN/m2;h為采高,m,取8.6m;r為頂板巖石重力密度,取2.5t/m3;k為綜采面支架應該支護的上覆巖層厚度與采高之比,一般為4~8;開采煤層較厚、頂板條件不好、周期來壓明顯時,應選用高倍數,根據相鄰綜采面回采情況,此處選取7。

可得出,P=9.81hrk=9.81×8.6×2.5×7=1476.40kN/m2≈1.47MPa。

通過理論計算,主回撤通道支護強度應不小于1.47MPa。

2)主回撤通道實際支護強度:

P實=P垛架+P錨索

主回撤通道長×寬×高=300m×7.5m×6.3m,因此P垛架=(147×25000)/(300×7.5)=1633.33kN/m2≈1.63MPa。

主回撤通道頂板采用?22mm×8000mm錨索支護,7套/1m,初張力不小于20t,則P錨索=(7×20000×9.8)/(7.5×1000)=182.93kN/m2≈0.18MPa。

那么,主回撤通道實際支護強度P合=P垛架+P錨索=1.63+0.18=1.81>1.464MPa,且與工作面液壓支架的支護強度1.71MPa相接近,滿足不低于工作面支架支護強度80%的匹配要求。因此,主回撤通道支護強度滿足理論計算結果。

3.2.2 等壓開采技術

等壓開采技術是指綜采工作面過空巷或末采與回撤通道貫通時,在貫通前的最后一次周期來壓時,人為將工作面停止推進1~2個小班(8~16h),讓上覆巖層充分的活動,提前發生滑落失穩和回轉失穩,在工作面與空巷或主回撤通道之間的煤柱上方發生斷裂,剩余區域處于壓力降低區,工作面通過空巷或與主回撤通道貫通時將不再受周期來壓影響,實現綜采面的安全貫通[18]。

經觀測及分析,12401綜采面剩余200m時周期來壓步距約10.6m,壓力顯現主要在30~100#架,支架工作阻力達到40MPa以上,局部段45MPa以上,工作面支架活柱行程下沉20~40mm,出現拉架困難,頂板漏矸等現象。

1)推采剩余10~15m時,即掛網后,工作面來壓,工作面片幫明顯,回撤通道幫部發出劇烈聲響,工作面大部分液壓支架壓力超過40MPa。為了實現貫通后不來壓,等壓時間2個小班,促使上覆基巖充分運動,提前發生斷裂、回轉失穩,切斷超前支承壓力的傳遞。

2)在工作面剩余推采4~5m位置出現小周期來壓,貫通后工作面整體呈現低壓力狀態,工作面貫通順利,回撤通道中部僅出現最大約40~60mm左右的下沉,對回撤沒有任何影響。

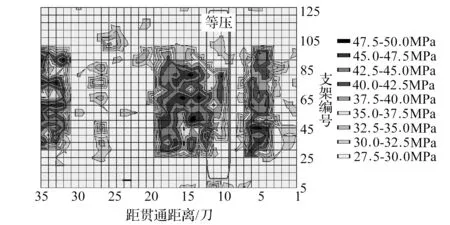

將末采階段工作面液壓支架的工作阻力數據繪制成曲面圖,可以清楚的看得出等壓開采對調節工作面周期來壓規律的重要性,12401綜采面末采礦壓顯現規律如圖6所示。

圖6 12401綜采面末采期間礦壓數據曲面

3.3 末采掛網保障技術

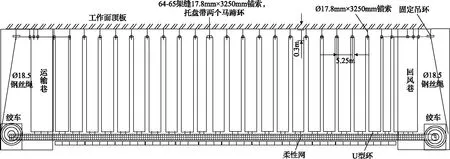

為提高末采掛網的效率和安全可靠性,12401綜采面使用聚酯纖維柔性網,整個工作面只需要一塊網,提前將所需要的鋼絲繩提前編織到網上,減少了后期礦井的工作面。由于12401綜采面是全國第一個一次采全高超過8m的綜采面,無經驗與數據借鑒,因此對柔性網、鋼絲繩的使用規格、網的吊掛工藝均進行了一次全新的嘗試,且取得了很好效果,對大采高綜采末采掛網有一定推廣價值。

3.3.1 確定柔性網面積

柔性網的寬度確定以能覆蓋整個支架,并進入采空區2m為準,長度以工作面長度加4m為宜[17]。

12401工作面支架頂梁長5.655m,掩護梁5.290m,后尾梁距底板4.13m,支架周圍總長度15.075m,采空區壓網2m,加上貫通時連網的長度0.5m,所以柔性網總寬度確定為17.5m,長度為工作面加上下兩巷長度312m,其計算方法如下:

B=L+L1+L2

式中,B為柔性網的總寬度,m;L為工作面走向長度,m;L1為運輸巷寬度,m;L2為回風巷寬度,m。

由于首次在8.8m綜采面使用柔性網貫通,為保證強度,柔性網采用800kN(前5m)和1200kN(后12.5m)混編,共使用11根?15.5mm鋼絲繩。鋼絲繩提前編織在柔性網中,第一道從柔性網的末端2.3m開始,每隔0.8m一道,共布置4道,從第6道開始每隔1.2m一道,共5道,最后1道在網片的末端。

3.3.2 鋼絲繩強度校驗

根據柔性網的參數,800kN網重量為4.57kg/m2,1200kN網重量為5.36kg/m2,15.5#鋼絲繩0.885kg/m,所以17.5×1m2重量為90kg,每架重為216kg,5架重量為1080kg,?10mm絞盤綱絲繩承受重量為5t,在平均受力情況下,絞盤綱絲繩能承受網片的重量。鑒于網片與支架寬度較大,前期搖網困難,所以每臺支架安裝2套絞盤,上下布置,防止相互影響操作。

吊掛鋼絲繩選用?22mm規格,破斷力為27.6t,取安全系數為6時,所能承受拉力為4.6t,以170°起吊角計算[10],所需鋼絲繩拉力為4.1t,選用?22能達到掛網要求。

3.3.3 上網

運網完畢后,并將絞盤鋼絲繩頭掛至柔性網第一道鋼絲繩上,為上網做好準備。

上第一道鋼絲繩時,開啟預先放置在機頭、機尾兩巷內的兩臺回柱絞車,將盤入每個絞車內的500m?22mm鋼絲繩相向穿過工作面固定在錨桿托盤上的馬蹄環,固定在工作面中部64#—65#架縫處施工的錨索上馬蹄環上。

鋼絲繩穿過馬蹄環并固定好以后,將鋼絲繩下垂,下垂段與底板上已經鋪好的柔性網上的第一根鋼絲繩每隔500mm用U型環連接好,同時將支架立柱上安裝的絞盤鋼絲繩,穿過支架頂梁吊環,從柔性網下面穿過,將掛鉤與柔性網上鋼絲繩相連,全部連接完畢后,利用兩巷內的絞車拉動鋼絲繩,將網提起并展開。網展開,鋼絲繩拉直后,將鋼絲繩兩端與兩巷頂板上提前安設的固定鋼絲繩專用錨索托盤連接,完成展網、拉鋼絲繩工作。鋼絲繩固定及回柱絞車上網如圖7所示。

圖7 鋼絲繩下及回柱絞車上網

4 貫通期間礦壓規律分析

4.1 末采貫通前周期來壓分析

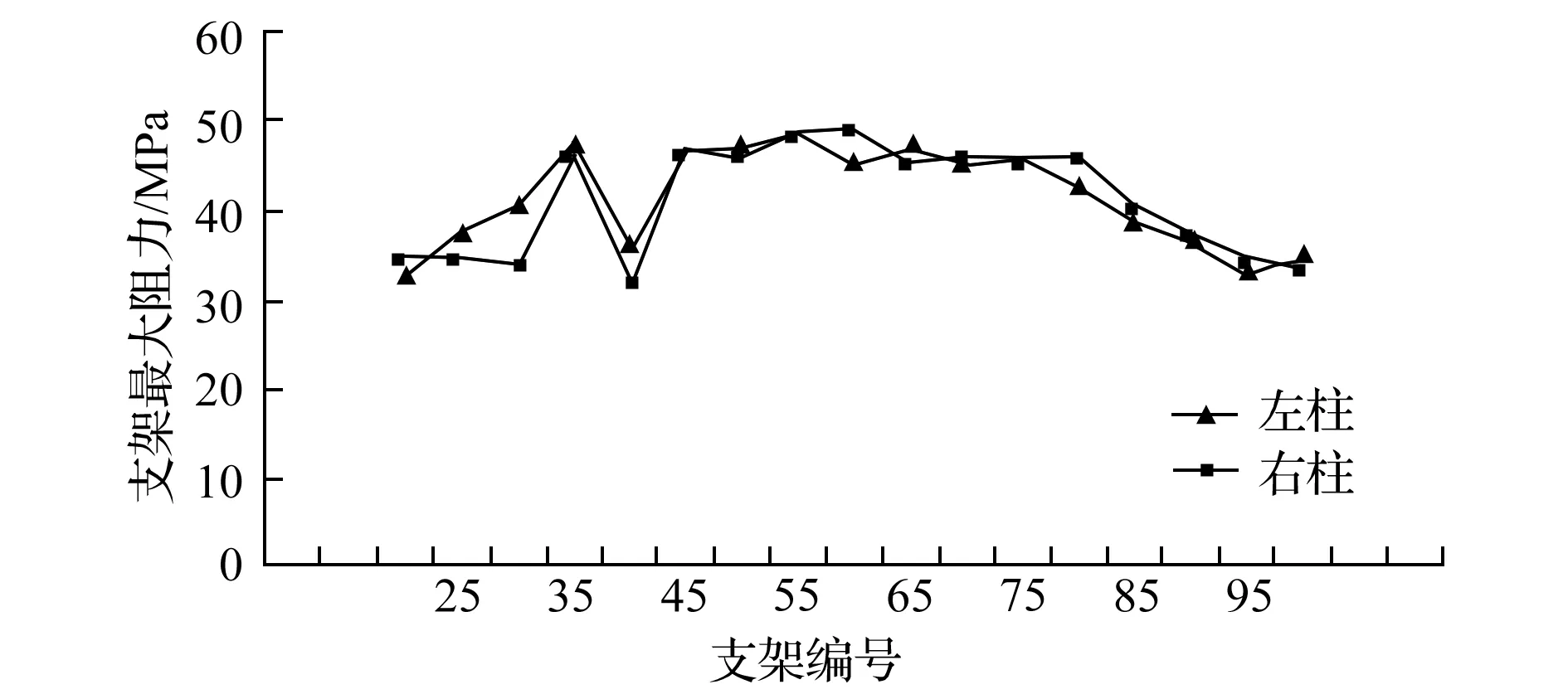

9月2日早班11點左右,工作面剩余推進長度約9m時,工作面開始最后一次周期來壓,工作面來壓范圍為30#—90#支架區域,來壓持續長度為6.4m,來壓支架最大壓力49MPa,平均41.4MPa,工作面支架安全閥開啟率達到36%,工作面動載系數平均為1.38,最大為1.63。工作面最后一次周期來壓支架最大工作阻力分布如圖8所示。由圖8可知,通過采取一系列貫通關鍵保障技術,能夠保障工作面安全貫通。

圖8 工作面最后一次周期來壓期間支架最大工作阻力分布

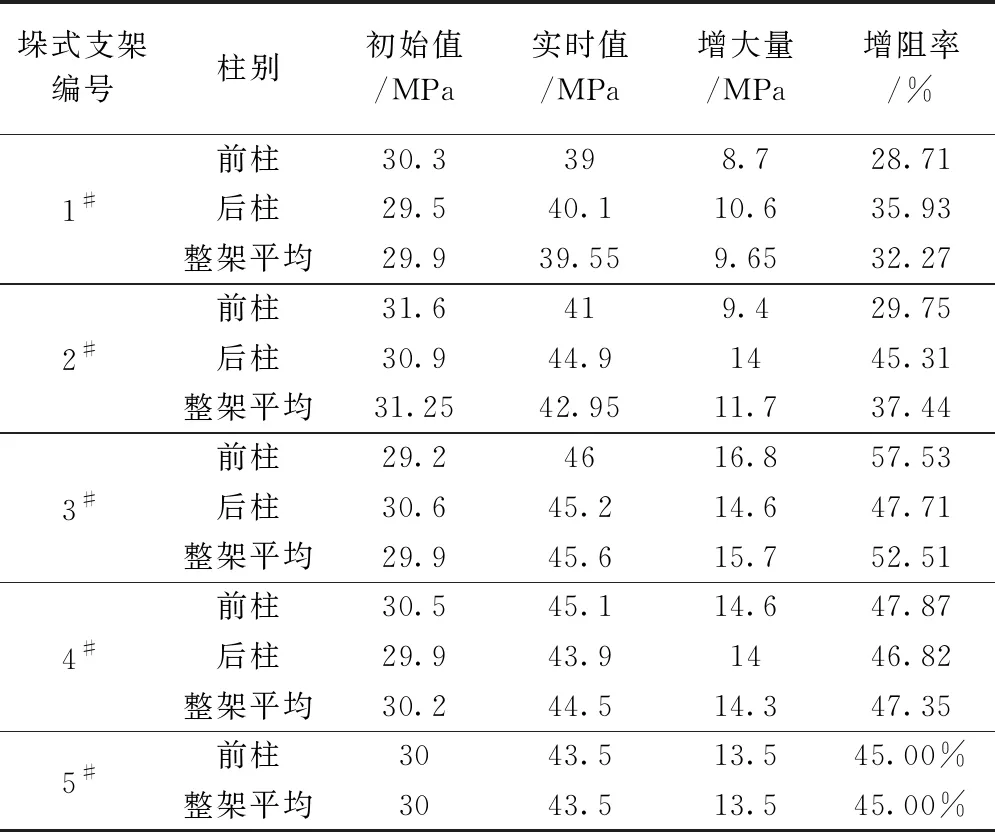

4.2 垛式支架阻力分析

為監測末采貫通期間主回撤通道垛式支架受力,在主回撤通道各聯巷附近靠近正幫一排垛式支架共安裝5臺壓力表,表3為垛式支架壓力統計。8月29日,工作面距主回撤通道40m時,各垛式支架阻力均為30MPa左右;9月2日,工作面距主回撤通道3.5m時,3#、4#聯巷垛式支架壓力達到安全閥開啟值45MPa;9月3日工作面貫通后,2#聯巷垛式支架壓力達到45MPa;9月4日,距貫通一天后,回撤通道垛式支架壓力均保持了穩定。說明目前垛式支架的支護強度滿足使用要求。

表3 主回撤通道垛式支架壓力統計

4.3 主回撤通道礦壓顯現

在主回撤通道1#聯巷、3#聯巷和5#聯巷附近的巷道副幫安裝3組圍巖移動傳感器,用于監測監測末采貫通期間主回撤通道變形情況。直到工作面貫通,主回撤通道各圍巖移動傳感器數值無變化,主回撤通道中部正幫目前有輕微片幫,巷道穩定性良好。

在主回撤通道1#聯巷、3#聯巷和5#聯巷附近的巷道副幫安裝3組錨索測力計,編號分別為1#、3#、5#,用于監測末采貫通期間主回撤通道錨索受力情況。截止2019年8月30日早班,工作面距離主回撤通道29m,各錨索測力計數值開始略有增大,直至貫通,錨索測力計受力較穩定,說明回撤通道支護強度滿足需要。

5 結 論

1)在末采貫通過程中,通過采取增壓泵提高液壓支架初撐力,加強移架管理,提升支護質量,高壓水預裂三角區頂板等措施,解決了漏(冒)頂隱患。

2)通過計算,提前設計采用“大阻力垛式支架及錨索+鋼帶”對主回撤通道進行加強支護,提升與工作面支護強度的匹配度;同時在末采貫通最后一次周期來壓后,采取等壓措施,促使工作面貫通時,工作面處于低壓狀態。經實測,貫通后回撤通道壓力不大,最大臺階不超過150mm,為工作面優質貫通和快速回撤創造了良好條件,同時,可進一步優化支護強度,實現支護強度和成本合理化。

3)在補連塔煤礦8m大采高末采掛網經驗總結的基礎上,對柔性網寬度、強度、鋼絲繩編排、鋼絲繩直徑、上網、運網等參數及工序進行了改進和優化,總結出了混編柔性網絞車雙向快速起網工藝,最終實現了超大采高 300m工作面掛網到貫通用時7個小班的高效記錄。

4)根據貫通前工作面支架阻力,貫通前后垛式支架阻力和主回撤通道礦壓顯現情況,分析認為,通過采取貫通關鍵保障技術,能夠實現工作面優質安全貫通。這為后期8.8m及以上超大采高綜采面推廣應用提高了經驗借鑒。