含CO2/H2S 濕氣管道內腐蝕評價方法研究

韓也 田春曉 馬金榕 陳超 梁昌晶

1中國石油華北油田公司第一采油廠

2中國石油華北油田公司第三采油廠

3河北華北石油工程建設有限公司

4中國石油渤海鉆探工程有限公司管具與井控技術服務分公司

隨著天然氣在化石能源中的消費比例不斷上升,我國建設了西氣東輸、川氣東送、中亞天然氣、中緬天然氣管道等一系列大型輸氣管道。但天然氣中的CO2、H2S 等酸性氣體溶于水后會腐蝕管道,一旦發生穿孔泄漏事故會造成大面積的環境污染,產生惡劣的社會影響[1-2],因此,對CO2和H2S共存條件下的腐蝕機理進行研究非常必要。FIERRO 等認為當p(CO2)/p(H2S)≤200,且p(H2S)≤7×10-5MPa 時,H2S 在反應體系中不起作用[3]。李鶴林等認為當p(CO2)/p(H2S)=880 時,氣體中含微量H2S對腐蝕起抑制作用[4]。馮兆洋對X65 管線鋼進行了腐蝕評價,當p(CO2)/p(H2S)=200 時,腐蝕產物以FeS 為主且較為致密,能夠抑制腐蝕[5]。綜上所述,目前對兩種氣體共存條件下的腐蝕機理主要根據分壓比條件下的腐蝕產物來劃分,但未細化30≤p(CO2)/p(H2S)≤300 時的腐蝕機理,同時未考慮介質流速、溫度等因素對腐蝕的交互影響[6-7]。

華北油田某區塊共有生產氣井138 口,聯合站以下集輸管道258 km,均為20 號無縫鋼管,管徑多為DN100~DN150,運行壓力5.52~6.58 MPa,管道外防腐為3PE,無內涂層。以該濕氣管道的工況條件為例,收集有關生產參數,設計具有交互作用的正交試驗。通過方差分析,得到不同因素對腐蝕速率的影響程度,并借助材料表征手段對腐蝕產物進行分析,探討共存體系下的腐蝕機理,篩選出值得關注的高風險腐蝕管道,為管道完整性的現場實施提供理論依據和實際參考。

1 試驗

1.1 試驗材料

模擬管道試片的制作:將20 號碳鋼加工成50 mm×10 mm×3 mm 的薄片,分別用200、500、1 000 號的砂紙逐級打磨后,用丙酮和無水乙醇進行脫脂脫水處理,風干后放入干燥器20 min,用電子天平稱質量(精確到0.001 g)。

腐蝕溶液的配置:根據該區塊的采出水成分用去離子水進行配置,其中CL-、SO2-4、HCO3-及鈣鎂離子的質量濃度分別為1 015、15、628和152 mg/L。

1.2 試驗方法

根據現場實際工況及室內試驗條件,溫度取35、45、55 ℃三個值(井口到聯合站的溫度范圍);介質流速分別取1.5、2.0、2.5 m/s(最高流速);H2S 分壓分別取0.001、0.002、0.003 MPa(運行壓力最高值6.5 MPa,H2S 體積分數為0.02%~0.04%);CO2分壓分別取0.1、0.2、0.3 MPa(CO2體積分數為2%~5%)。添加100 mL 腐蝕溶液至高溫高壓反應釜,通入2 h 的N2除氧后,按照道爾頓分壓定律通入H2S、CO2和N2,調整總壓力至6.5 MPa。試驗結束后,按照掛片失重法計算均勻腐蝕速率。

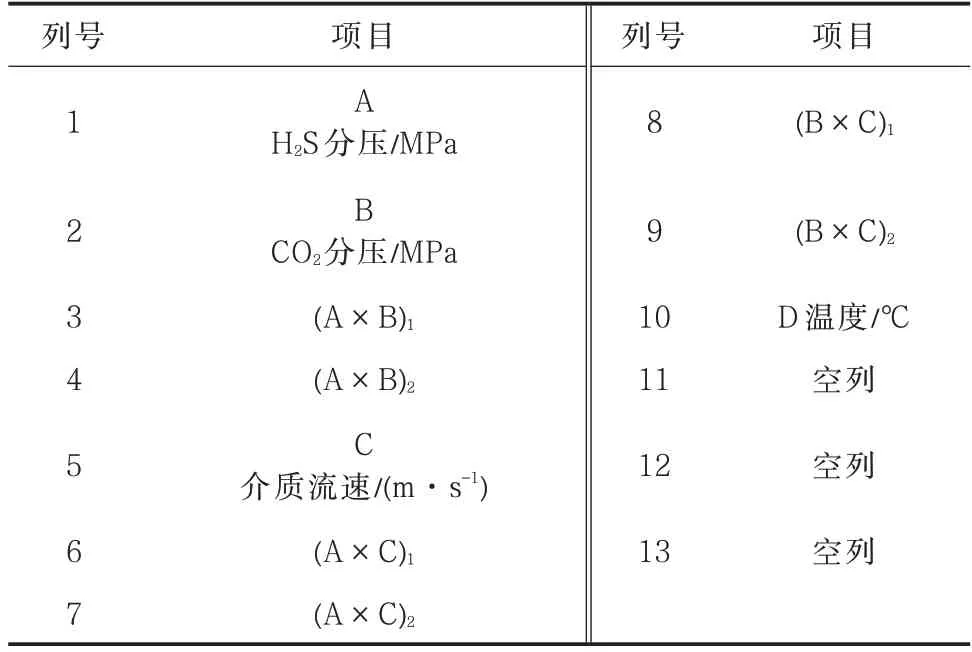

根據考察的水平因素及交互作用情況,設計L27(313)正交試驗表頭(表1)。

表1 正交試驗表頭Tab.1 Table head of orthogonal test

1.3 試驗結果

1.3.1 正交試驗結果

對單因素及交互因素的影響程度進行定量排序,通過F值檢驗判斷哪些因素或交互作用對試驗結果影響顯著(表2);通過方差分析,可以了解試驗條件和因素水平引起的誤差分布(表3)。對單因素而言,當H2S 和CO2分壓增大、介質流速增加、溫度升高時,腐蝕速率也隨之增大;當顯著性水平為0.05 時,F臨界值為5.14,影響程度排序:H2S 分壓(29.684)>CO2分壓(9.007)>介質流速(5.978)>溫度(3.081)。對交互因素而言,當顯著性水平為0.05 時,F臨界值為4.53,交互因素對腐蝕速率的影響不顯著。

表2 試驗結果Tab.2 Test results

表3 方差分析Tab.3 Analysis of variance

1.3.2 腐蝕形貌

利用SEM(掃描電子顯微鏡)觀察樣片上腐蝕產物的微觀形貌。將第20 組試驗[p(CO2)/p(H2S)=300]和第8 組試驗[p(CO2)/p(H2S)=33]兩種極端分壓比情況下的腐蝕產物進行對比,兩組試驗腐蝕產物均呈團狀和片狀,分布有較多孔隙(圖1)。第20 組試驗的腐蝕產物相對較少,說明腐蝕介質可以直接通過孔隙與基材發生反應,難以形成小陽極、大陰極的氧濃差腐蝕環境,局部腐蝕的傾向較小[8-11]。清除腐蝕產物過程較容易,清除后第20 組試驗表面呈均勻腐蝕形貌,第8 組試驗表面在放大6 000倍后才可見少量點蝕、坑蝕等局部腐蝕(圖2)。因 此,在p(CO2)/p(H2S)=33~300 時,腐蝕形態以全面腐蝕為主,部分存在局部腐蝕。

圖1 腐蝕產物微觀形貌Fig.1 Micromorphology of corrosion products

圖2 清除腐蝕產物后的微觀形貌Fig.2 Micromorphology of corrosion products after removal

1.3.3 XRD 圖譜分析結果

通過XRD 對腐蝕產物進行歸一化處理,結果見圖3。第20 組的Fe 峰最強,FeS 和FeS1-x的比例分別為26.6%和21.4%;第8 組的FeS 峰最強,Fe 和FeS1-x的比例分別為20.1%和5.2%。在高分壓比的第20 組試驗中,FeS 和FeS1-x的含量較高,未見CO2氣體的腐蝕產物FeCO3,主要原因是在相同溫度壓力下,FeS 和FeS1-x的溶度積遠低于FeCO3,會優先析出。

圖3 腐蝕產物XRD 圖譜分析圖Fig.3 XRD spectrum analysis diagram of corrosion products

2 腐蝕機理分析

當腐蝕溶液在試片表面形成液膜后,腐蝕氣體溶于液膜,發生電離反應生成H+,形成電化學腐蝕的條件。Fe 在陽極溶解析出電子,H+在陰極吸收電子發生還原反應。隨著電化學反應的進行,溶液中的H+含量逐漸升高,pH 值降低,從而進一步促進腐蝕反應的正向移動。

H2S 電離產生的較CO2電離產生的具有更強的化學吸附性能,能夠優先吸附在試片表面,同時阻止其他腐蝕性陰離子吸附。所以在分壓比較高時,雖然可能形成FeCO3,但在流動剪切及溶度積的控制下,FeCO3無法附著在試片表面,因此腐蝕主要受H2S 控制。

溶液中的其他離子也會影響腐蝕反應。Cl-半徑較小,當試片表面形成致密腐蝕產物膜時,Cl-可以穿過四面體或六面體間隙,形成閉塞電池環境,加劇局部腐蝕。但該腐蝕溶液中的Cl-含量較小,且腐蝕產物疏松多孔,因此局部腐蝕傾向較小,主要為全面腐蝕。

CO2電離產生的HCO3-一方面再次電離可生成CO42-,與陽極溶解形成的Fe2+生成FeCO3,另一方面作為陰極的強去極化劑促進H+的生成,加速陰極反應速率。從XRD 圖譜分析結果看,主要是后者的腐蝕機理對腐蝕起促進作用。

反應方程如下:

3 內腐蝕評價方法及結果

收集該區塊氣井的產氣量、含水量、CO2含量、H2S 含量、沿程溫度等生產參數,采用直線型數據標準化方法將數據進行標準化處理(式1)。直線型數據標準化方法可將數據映射到[0,1]區間上,并消除不同量綱和量綱單位對評價結果的影響。

式中:x、x*分別為某氣井的某項生產參數的原始數據和標準化后的數據;xmax、xmin分別為某氣井的某項生產參數出現的最大值和最小值。

根據試驗結果,對H2S 分壓、CO2分壓、介質流速、溫度的影響權重賦值,將F值進行歸一化處理后,得到四種因素的權重分別為0.591、0.181、0.119、0.109。對單一管道來說,將各因素的腐蝕風險分值相加得到該管道的腐蝕風險值,某因素的腐蝕風險分值由權重與標準化后生產參數相乘得到(式2)。將所有氣井管線的腐蝕風險值進行平均后,認為大于平均腐蝕風險值的管線是值得重點關注的高風險腐蝕管道。

式中:Ti為第i口氣井的腐蝕風險值;Ai、Bi、Ci、Di分別為第i口氣井中H2S 分壓、CO2分壓、介質流速、溫度標準化后的數據。

對該區塊內的45 口氣井管線進行腐蝕評價的部分結果見表4。含水量的增加會導致腐蝕進一步加劇,但納入評價的45 口氣井的含水量較少,且含水量相差不多,因此沒有計算含水量的相關權重和數值。通過計算得到該區塊的45 口氣井管線的腐蝕風險平均值為0.439 89,其中岔11 斷塊6 口氣井的腐蝕風險遠高于其他斷塊,這是該斷塊的H2S和CO2含量較高造成的。

表4 腐蝕風險值計算結果Tab.4 Calculation results of corrosion risk value

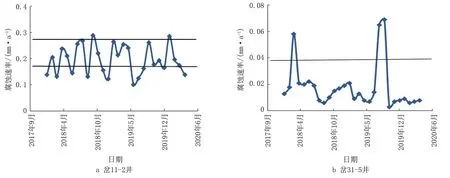

現場管道的腐蝕程度通過采出水中Fe2+的含量判斷,采出水中Fe2+的含量采用電阻探針和腐蝕掛片相結合的方式監測。以腐蝕風險值較高的岔11-2井和風險值較低的岔31-5 井的監測結果為例進行驗證:岔11-2井的腐蝕速率大部分在0.12~0.25 mm/a之間,依照NACE RP-0775 的標準判斷屬于嚴重腐蝕;岔31-5 井的腐蝕速率大部分在0.025 mm/a 以下,少量在0.025~0.12 mm/a 之間,屬于輕偏中度腐蝕,與腐蝕評價計算結果相符(圖4)。

圖4 現場腐蝕監測數據Fig.4 On-site corrosion monitoring data

4 結論

(1)當單因素H2S 分壓、CO2分壓、介質流速增加,溫度升高時,腐蝕速率也隨之增大,這些因素對腐蝕速率的影響程度排序:H2S 分壓(29.684)>CO2分壓(9.007)>介質流速(5.978)>溫度(3.081);交互因素對腐蝕速率的影響不明顯。

(2)在p(CO2)/p(H2S)=33~300 時,腐蝕主要受H2S 控制,腐蝕形態以全面腐蝕為主,部分存在局部腐蝕。

(3)將F值進行歸一化處理,得到四種因素的權重,可用于計算各單井管線的腐蝕風險值,計算結果與實際檢測數據相符。