磨礦試驗及選型技術在某鉛鋅礦的應用研究

瞿 鐵,董節功

1中信重工機械股份有限公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

3洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

某鉛鋅礦始建于1972 年,處理礦石類型屬于低銅、高鉛鋅硫多金屬礦石,設計生產規模原礦處理量100 萬 t/a,原碎磨礦系統采用三段破碎一閉路+球磨流程。由于原流程作業點多、勞動定員多,以及生產環境差、設備老舊,2017 年該選廠實施了選礦技術及設備升級改造,改造后的碎磨礦流程為粗碎+半自磨+球磨流程(即 SAB 流程)。項目改造僅用 7個月就實現了竣工投產,并在投產后很快達產達標。礦山重型裝備國家重點實驗室磨礦試驗和選型技術在該選廠碎磨工藝設計、設備選型、工藝調試及優化中得到了充分的應用,為半自磨工藝的達產達標及優化提供了合理的選型方案和可靠的理論依據。

1 磨機選型計算方法

功耗法是磨機選型的主要方法,其核心是比功耗的計算[1]。磨機碎磨礦石的比功耗是將單位質量的礦石從進料粒度F80(新進物料 80% 通過的尺寸)碎磨至產品粒度P80(產品 80% 通過的尺寸)所需要的能量。比功耗確定后,用該比功耗乘以要求的處理量就可以計算出磨礦的需求功率,根據需求功率即可選取與之匹配的磨機尺寸和電動機規格。

1.1 半自磨機比功耗的確定

目前半自磨機比功耗的確定方法大致有以下 4種:一是試驗測定法,如用半工業試驗、批次瀉落式試驗、Macpherson 試驗和 SPI 試驗等,直接或者間接測定比功耗的值;二是數學模型法,該方法結合特定的試驗,形成半自磨機比功耗的計算模型;三是軟件模擬法,目前國際上在選礦方面應用較多的是澳大利亞昆士蘭大學 JK 礦物中心的 JKSimMet 和法國地礦研究局的 USIM PAC 等軟件;四是數據庫法,世界上各大磨機供應商和各礦物研究中心都建有自己的試驗和工業數據庫,根據礦石性質,結合數據庫能夠獲得比功耗的值。

1.2 球磨機比功耗的確定

球磨機比功耗的確定有2 種:一是數學模型法,該方法結合邦德球磨功指數試驗值,或由細粒功指數Mib值,采用邦德功理論模型或者 SMCC 比功耗模型,對不同流程的球磨機比功耗進行計算;二是軟件模擬法,需要結合邦德球磨功指數試驗值,采用 JK SimMet 等軟件進行碎磨流程參數模擬,判斷磨機選型的合理性,得到合理的比功耗值。

2 磨礦試驗

礦石的磨礦試驗參數是選礦廠磨礦工藝設計的重要依據。礦山重型裝備國家重點實驗室于2008 年率先從澳大利亞昆士蘭大學 JKTech 公司引進了國際知名的 JK 落重試驗平臺和 JKSimMet 模擬計算軟件,為國內外上百家客戶提供了試驗和計算服務。2016 年7 月,該鉛鋅礦選取有代表性的礦樣寄送至實驗室進行落重試驗、磨蝕試驗和邦德球磨功指數試驗,試驗參數作為該選廠半自磨機和球磨機的選型計算依據。

2.1 落重試驗

落重試驗是澳大利亞昆士蘭大學 JKTech 公司開發的一種測定和表征礦石抗沖擊破碎特性的試驗方法[2]。落重試驗是在落重試驗機上利用下落錘頭的沖擊作用來破碎礦石的單顆粒破碎試驗。通過改變落錘的釋放高度和落錘質量,實現礦石顆粒在不同比功耗下的沖擊破碎。一個落重試驗包含對5 個粒級物料各進行3 個比功耗水平的單顆粒沖擊破碎試驗,一共有15 個粒度-比功耗組合。落重試驗要求的5 個粒級分別為-63+53、-45+37.5、-31.5+26.5、-22.4+19 和-16+13.2 mm,比功耗變化范圍為 0.1~2.5 kW·h/t。

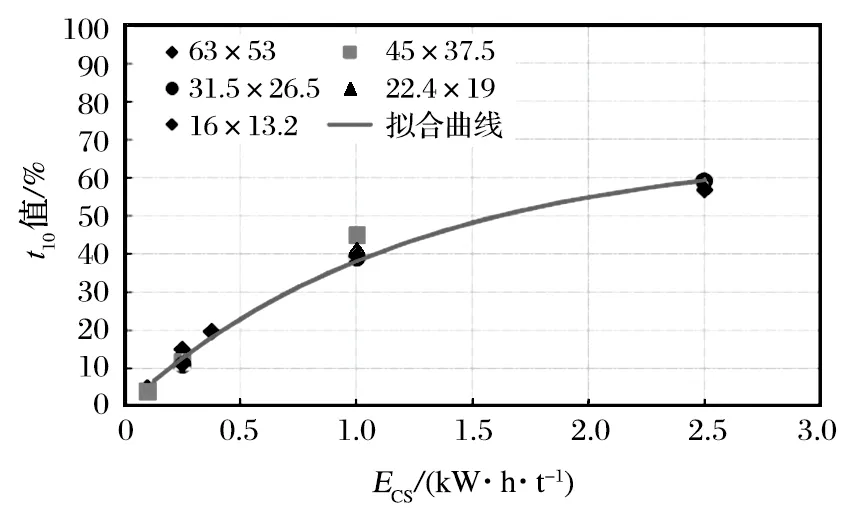

試驗后對破碎的礦石進行篩分,得到15 個不同比功耗對應的粒度分布數據,粒度和比功耗的函數關系為

式中:t10為破碎后物料的粒度分布,為原始顆粒尺寸的 1/10 對應粒徑的篩下通過率,%;Ecs為比功耗值,kW·h/t;A和b為常數。

將試驗得到的15 個數據點通過參數擬合可得到粒度-比功耗分布曲線,如圖1 所示。同時可以擬合出參數A和b的值,它們通常用于半自磨機的選型計算,A和b的乘積(即A×b值)用來反映礦石抗沖擊破碎能力的大小,A×b值越小,表明礦石抗沖擊破碎能力越強,礦石越硬;反之,A×b值越大,表明礦石抗沖擊破碎能力越弱,礦石越軟。

圖1 某礦樣 t10-Ecs 關系曲線Fig.1 Relationship curve of t10 and Ecs of an ore sample

2.2 磨蝕試驗

半自磨機磨礦存在兩種碎磨形式:一是高能級的沖擊破碎,二是低能級的研磨破碎。落重試驗參數表征了礦石的抗沖擊破碎能力,而礦石抗研磨能力需要通過磨蝕試驗來測定。

磨蝕試驗選取重3 kg、-53+7.5 mm 粒級的礦樣,加入φ305 mm×305 mm 的滾筒型磨機中(不添加任何磨礦介質),磨機以70% 的臨界轉速率(轉速為53 r/min)運轉,試驗時間為10 min。試驗結束后,對試驗產品進行篩分,得到試驗產品的粒度分布數據,測量出t10值。磨蝕試驗結果為ta值(ta=t10/10),它表征礦石的抗研磨能力,ta值越大,表示礦石的抗研磨能力越差,礦石越易磨。

2.3 邦德球磨功指數試驗

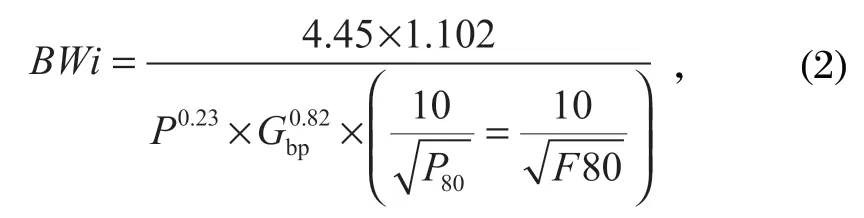

邦德球磨功指數廣泛應用于球磨機的選擇計算和磨礦過程的效率評價中,是表征礦石在球磨機中研磨難易程度的一個指標,它通過邦德球磨功指數試驗間接測定。該試驗通過標準的試驗程序來進行,要求試驗的給礦粒度為-3.35 mm,試驗設備為φ305 mm×305 mm 實驗室球磨機,磨機轉速為70 r/min,磨機內的鋼球需要按照規定的鋼球規格和數量進行添加。試驗采用干式篩分閉路磨礦方式,同時保持每次循環中磨機給料量不變。根據每次循環新生成的篩下量預估并調整下一循環的磨機轉速,直至在循環負荷穩定在250% 時達到穩定狀態,測出穩定狀態下的每轉凈生成量Gbp值,并測定磨礦試驗產品P80值。根據試驗給礦粒度F80值和分級篩篩孔尺寸P值,結合式(2)計算出邦德球磨功指數試驗值。

式中:BWi為邦德球磨功指數試驗值,kW·h/t;P為分級篩篩孔尺寸,μm;Gbp為穩定狀態下的每轉凈生成量,g/r。

邦德球磨功指數越大,表明礦石在球磨機內越難磨,需要的磨礦功耗越高。

2.4 試驗結果

該鉛鋅礦礦樣試驗結果如表1 所列。

表1 礦樣試驗結果Tab.1 Test results of ore sample

由表1 可知,礦樣落重試驗參數A×b=393.8,表明礦石的抗沖擊破碎能力低,礦石硬度屬于“很軟”的范圍;磨蝕試驗結果ta=2.37,表明礦石的抗研磨能力低;邦德球磨功指數BWi=10.37 kW·h/t,表明礦石在球磨機磨礦時,可磨性屬于“中等”的范圍。表1 中的礦樣試驗參數可作為該鉛鋅礦磨機選型計算的依據。

3 磨機選型計算

3.1 磨礦工藝參數要求

(1)磨礦工藝為單系列半自磨—球磨工藝(SAB工藝),半自磨給礦為顎式破碎機粗碎產品;

(2)磨礦系統設計原礦處理量為4 000 t/d;

(3)球磨機采用格子型排礦方式,要求磨礦產品粒度-200 目(-75 μm)通過 55%~60%。

3.2 磨機選型方法

根據功耗法原理,應用以下磨機選型計算方法進行計算、模擬,綜合分析后給出合理的磨機選型方案。

(1)中信重工 SMCC 模型及數據庫軟件計算中信重工 SMCC 模型及數據庫軟件是中信重工收購澳大利亞 SMCC 工藝技術公司及其數據庫軟件后,專用的碎磨系統計算軟件。

(2)中信重工選型數據庫計算軟件計算 中信重工選型數據庫主要包括:礦石性質、設備選型數據、設備運行工業數據、磨機型譜數據以及設計參數。中信重工選型數據庫計算軟件是在該數據庫的基礎上編寫的自磨機、半自磨機、球磨機、棒磨機及高壓輥磨機選型計算軟件。

(3)JKSimMet 軟件模擬計算 JKSimMet 軟件為澳大利亞昆士蘭大學礦物研究中心 JKTech 公司研發的碎磨系統計算機模擬軟件,可用于碎磨礦流程參數的數質量平衡計算、參數擬合和碎磨礦設備運行參數模擬計算。

3.3 磨機選型方案

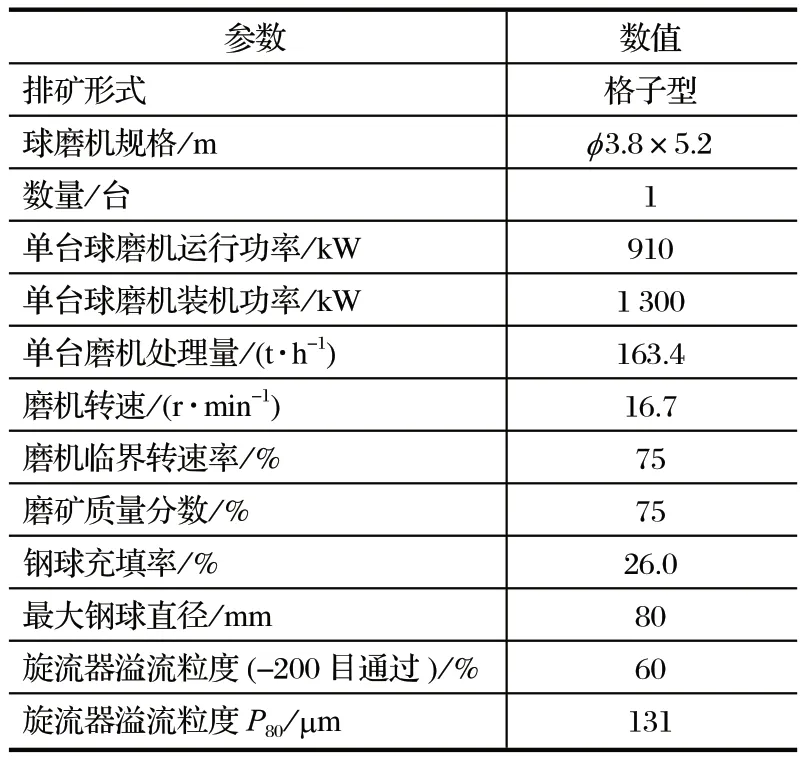

結合客戶要求的磨礦工藝參數和礦樣試驗結果,采用上述3 種選型方法,按照功耗法原理進行選型計算[3],推薦的磨機選型方案為:φ5.0 m×2.5 m 半自磨機1 臺,主電動機安裝功率1 000 kW;φ3.8 m×5.2 m格子型球磨機1 臺,主電動機安裝功率1 300 kW。

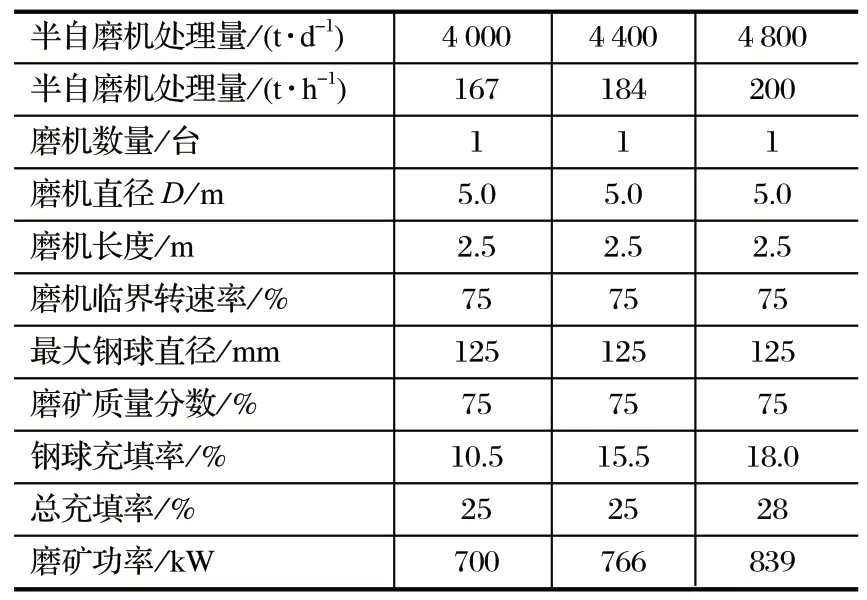

結合選型磨機規格,計算滿足不同處理量下半自磨機運行參數如表2 所列(計算時取半自磨機排料圓筒篩篩縫尺寸為10 mm)。

表2 半自磨機運行參數及處理量計算結果Tab.2 Calculation results of operation parameters and throughput of SAG mill

由表2 計算結果可知,滿足4 000 t/d 處理量時,半自磨機的鋼球充填率為 10.5%,總充填率為 25%,對應半自磨機的運行功率為700 kW;滿足4 400 t/d處理量(1.1 富裕系數)時,半自磨機的鋼球充填率為15.5%,總充填率為 25%,對應半自磨機的運行功率為766 kW;滿足4 800 t/d 處理量(1.2 富裕系數)時,需要半自磨機的鋼球充填率為 18.0%,總充填率為28%,對應半自磨機的運行功率為839 kW。

結合選型磨機規格,計算滿足不同處理量下球磨機運行參數如表3 所列(計算時取P80=150 μm)。

表3 球磨機的運行參數及處理量計算結果Tab.3 Calculation results of operation parameters and throughput of ball mill

由表3 計算結果可知,滿足4 000 t/d 處理量時,球磨機的鋼球充填率為 30.0%,對應球磨機的運行功率為936 kW;滿足4 400 t/d 處理量(1.1 富裕系數)時,球磨機的鋼球充填率為 35.0%,對應球磨機的運行功率為1 031 kW;滿足4 800 t/d 處理量(1.2 富裕系數)時,需要球磨機的鋼球充填率為 43.0%,對應球磨機的運行功率為1 120 kW。

經過上述計算分析,確定所選磨機規格合適的處理能力為4 000~4 400 t/d,最大處理能力為4 800 t/d,但最大處理能力要求磨機的鋼球充填率較高。經過專家論證,以及客戶和項目設計方的綜合評估后,客戶同意上述磨機選型方案,并按照該選型方案與中信重工簽訂了磨機采購合同。

4 磨機現場運行效果及磨礦工藝優化

4.1 現場運行效果

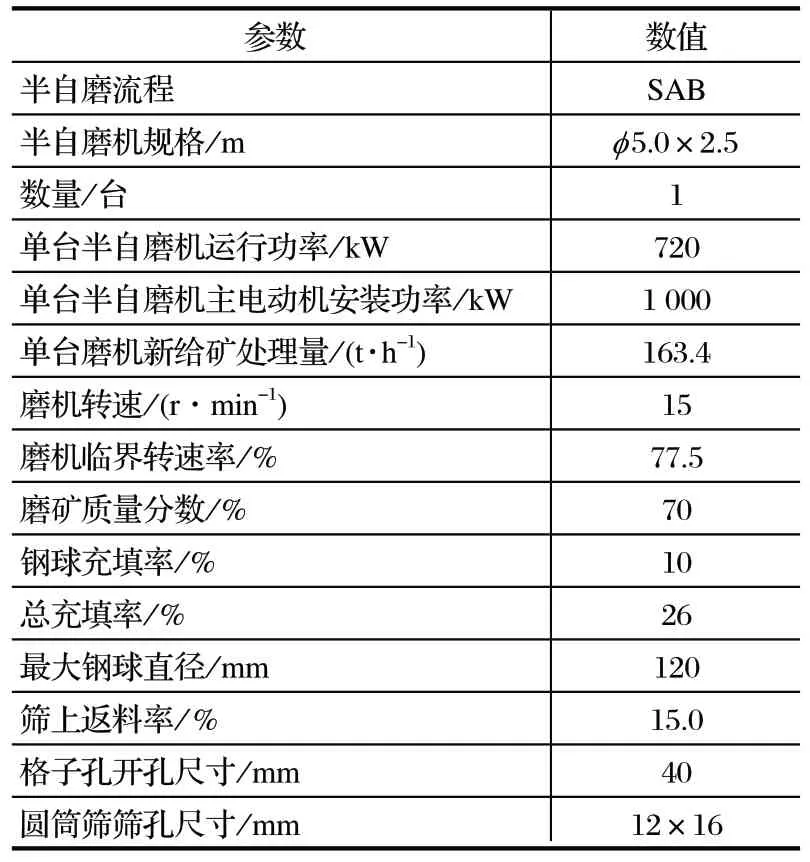

2017 年10 月,項目開始投產運行,經過幾個月的調試,磨礦系統接近達標達產。2018 年1 月,現場調研該礦山半自磨機運行參數如表4 所列,球磨機運行參數如表5 所列。

表4 半自磨機現場運行數據Tab.4 Field operation data of SAG mill

表5 球磨機現場運行數據Tab.5 Field operation data of ball mill

現場調研數據表明,至2018 年1 月,磨礦系統處理量達到3 920 t/h,接近設計處理量4 000 t/d;兩臺磨機的電動機負荷率均在 70% 左右,表明半自磨機和球磨機負荷分配基本平衡;70% 的負荷率較低,說明磨礦系統有進一步提產的空間。

4.2 磨礦工藝優化

根據上述調研參數及選型計算參數,并與現場技術人員進行技術交流,確定了該礦山磨礦系統優化提產措施如下[4]:

(1)降低半自磨機新給礦粒度[5]根據現場提供的一段粗碎破碎機產品粒度分布數據,顯示當時破碎產品粒度P80約為 120~125 mm,顎式破碎機工作時緊邊排礦口尺寸為125 mm,結合破碎機型號,建議將破碎機緊邊排礦口尺寸調整為 90~100 mm,以減小顎式破碎機排礦產品粒度,降低半自磨機的給礦粒度。同時,建議優化采礦時的爆破參數,減小爆破后的原礦粒度,提高原礦中的細粒級含量,降低磨礦系統能耗,提高處理量。

(2)提高半自磨機和球磨機鋼球充填率 半自磨機和球磨機的鋼球充填率低,磨機運行功率低,要進一步提高處理量,必須額外補加鋼球量,提高磨機的鋼球充填率,將磨機的電動機負荷率提高至 90%。提高鋼球充填率的同時增加了給礦量。

(3)提高鋼球質量,降低碎球率 現場調研時發現,磨機筒體內的碎鋼球較多,過多的碎球降低了磨礦介質的碎磨作用,因此需提高鋼球質量。

(4)放粗磨礦產品粒度 球磨機磨礦產品細度為 -200 目通過 60%,設計要求磨礦產品細度為 -200目 55%~ 60%,實際磨礦產品粒度較設計值偏細。結合浮選指標,適當放粗磨礦產品粒度,提高磨礦系統的處理量。

(5)放大圓筒篩篩孔尺寸,將半自磨機負荷部分轉移至球磨機 球磨機產品粒度放粗后,球磨機能耗降低,富余量增加,可以將半自磨機部分能耗轉移至球磨機,重新調整半自磨機和球磨機的負荷分配。通過增加半自磨機分級圓筒篩的篩孔尺寸,放粗半自磨機產品粒度,降低半自磨機能耗,同時也可降低半自磨機排料端篩孔堵塞的概率,提高篩分效率。

經過現場磨礦工藝參數優化調整,2018 年 7 月份再次調研該選廠時,磨礦系統平均處理量達到4 800 t/d。半自磨機鋼球充填率較高,為 18%,運行功率為840 kW;球磨機鋼球充填率為 35%,運行功率為930 kW,磨礦產品粒度 -200 目通過 55%。半自磨機運行參數與表2 中的計算參數一致,球磨機運行參數與表3 中的計算參數略有偏差。

5 結論

(1)通過落重試驗、磨蝕試驗和邦德球磨功指數試驗,確定了某鉛鋅礦的礦石性質參數,結合該礦山要求的磨礦工藝參數,進行了磨機的選型計算,為磨礦工藝設計提供了合理的磨機選型方案。

(2)磨機選型計算時,預測常規運行參數下磨礦系統處理量為4 000~4 400 t/d,最大處理量為4 800 t/d。項目投產運行后,實際處理量為4 000~4 800 t/d,運行數據與前期選型計算數據基本一致。

(3)根據磨礦試驗及磨機選型計算結果,結合該鉛鋅礦現場運行初期調研數據,提出了磨礦工藝的優化提產措施,并將該措施成功應用于該礦山的優化提產中。

(4)磨礦試驗及磨機選型技術在該礦山碎磨工藝中得到了成功的應用,該技術研究同時還需要結合礦山運行數據庫進行不斷的驗算、修正和優化,從而更好地服務于其他新礦山的建設和現有礦山的工藝優化。