試驗反井鉆機智能控制關鍵技術研究

陳 云,劉志強,涂 偉

1寧夏天地奔牛實業集團有限公司 寧夏銀川 753001

2北京中煤礦山工程有限公司 北京 100013

在礦井建設、水電和其他地下工程建設中,進出口通道、通風井、電纜和管路通道等多為豎井和斜井。采用吊罐法、木垛法和爬罐法進行豎井和斜井施工,都需要人員進入施工面完成鉆孔、裝藥、放炮、危石處理和臨時支護作業,工作環境差、施工效率低,部分施工面有害氣體對人傷害較大。采用反井鉆機進行豎井和斜井施工,設備安裝在地面,操作人員在地面操作,采取由上向下導孔、從下向上擴孔的施工工藝,解決了施工過程中人員的安全問題[1-3]。

1962 年,美國羅賓斯公司正式研制出第1 臺有鉆桿的反井鉆機,并成功應用。隨后德國、芬蘭、日本、蘇聯等國相繼研制出多種類型的反井鉆機。反井鉆機發展到今天,已具備施工井深為1 000 m、直徑為6 m 的能力,設備主要以電液控為主,部分功能實現了自動化。目前,國內生產反井鉆機的廠家主要有徐工機械、北京中煤礦山公司、湖南創遠高新、寧夏天地奔牛集團公司、常州劍飛機械等,生產的反井鉆機鉆井深度達600 m,鉆井直徑為5 m,主要有液控和電液控2 種控制類型,自動化、智能化水平非常低[4]。

1 結構及主要功能

1.1 鉆機結構

為促進國內鉆井裝備的技術發展,提高鉆井裝備的能力和自動化、智能化水平,寧夏天地奔牛實業集團有限公司立項研究千米級大直徑智能化反井鉆機,并列入寧夏重點研發計劃的重大項目,加快該裝備的研發進度。

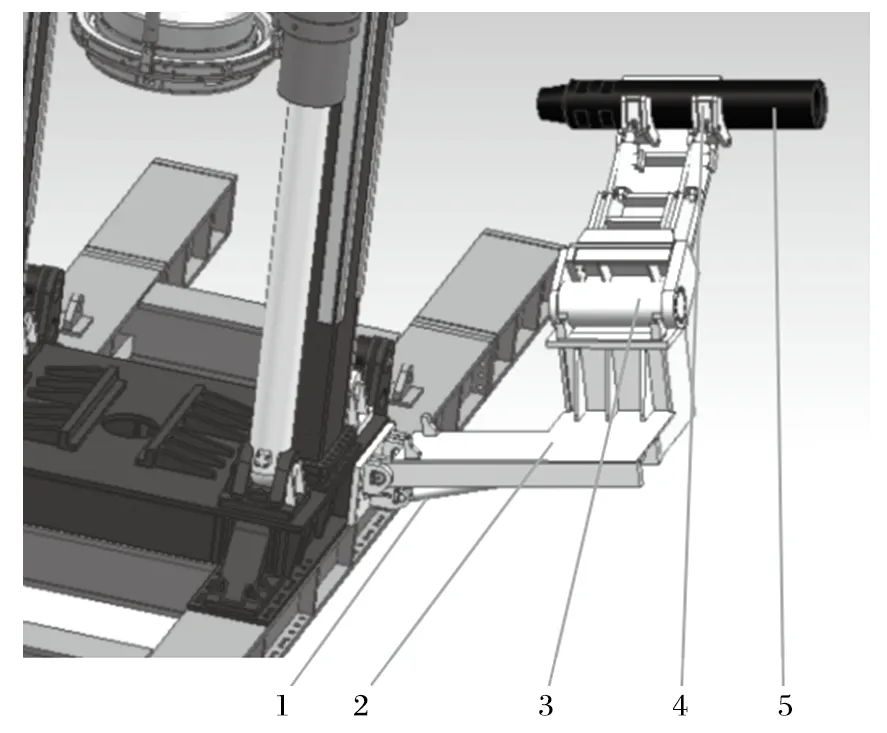

作為試驗的反井鉆機主機結構如圖1 所示,鉆井最大深度為1 000 m,最大擴孔直徑為7 m,導孔直徑為0.425 m,適應巖石抗壓強度小于200 MPa 的鉆井,擴孔拉力為20 000 kN,轉矩為1 000 kN·m。

圖1 試驗反井鉆機主機Fig.1 Main engine of trial raise boring machine

該試驗反井鉆機動力頭采用變頻電動機+多級行星減速器驅動,4 組變頻電動機取代了傳統的液壓馬達驅動方式。導孔采用1 組變頻電動機驅動兩級行星減速器傳遞轉矩;擴孔采用3 組變頻電動機驅動三級行星減速器和1 組導孔變頻電動機驅動的兩級行星減速器共同傳遞轉矩。

1.2 主要功能

施工過程中,試驗反井鉆機實現了自動化、智能化:

(1)鉆桿輸送裝置自動輸送鉆桿;

(2)導孔增加鉆桿過程實現自動控制;

(3)擴孔減少鉆桿過程實現自動控制;

(4)導孔和擴孔切換時,動力頭擴孔減速器脫開和嚙合自動控制;

(5)反井鉆機工作過程中,關鍵部件實現自動保護。

2 智能控制要求

國產反井鉆機主要有液控和電液控2 種形式,動力頭采用液壓馬達驅動,裝卸和輸送鉆桿自動化程度低,工作效率較低。新研制的試驗反井鉆機為提高工作效率,裝卸和輸送鉆桿、導擴孔高低速切換等功能全部實現了自動化和智能化,提高了鉆井工作效率[5-6]。

2.1 鉆桿自動輸送

鉆桿裝卸整個工作過程實現自動化。試驗反井鉆機鉆桿長2 m,導孔過程中每鉆進2 m 需增加1 根鉆桿。鉆桿輸送裝置自動從反井鉆機旁的鉆桿放置架上抓取1 根鉆桿,輸送到反井鉆機動力頭下方,鉆桿上端連接錐螺紋與動力頭輸出軸中心對正,鉆桿下端連接錐螺紋和與其連接的鉆桿錐螺紋中心對正。鉆桿安裝在反井鉆機上后,鉆桿輸送裝置松開鉆桿,返回到初始位置。

試驗反井鉆機擴孔過程中每進給2 m,需減少 1根鉆桿,鉆桿輸送裝置自動抓緊鉆桿,將其輸送到鉆桿放置架上。

2.2 導孔增加鉆桿過程自動控制

試驗反井鉆機導孔時,推力液壓缸將動力頭每向下推進2 m,需增加1 根鉆桿。增加鉆桿時,反井鉆機動力頭輸出主軸與已連接的鉆桿自動脫開,推力液壓缸伸至最大行程,鉆桿輸送裝置將鉆桿輸送到動力頭下方,鉆桿與動力頭輸出主軸對正,鉆桿兩端的錐螺紋分別于上端的動力頭主軸和下端的鉆桿錐螺紋連接。鉆桿安裝過程涉及到與動力頭主軸連接的鉆桿定位、螺紋脫開、新增鉆桿對正、鉆桿兩端螺紋的連接和預擰緊等過程,全部實現自動化。

2.3 擴孔減少鉆桿過程自動控制

試驗反井鉆機擴孔時,推力液壓缸將動力頭每向上推進2 m,需減少1 根鉆桿。減少鉆桿時,反井鉆機首先將動力頭下方連接的第2 根鉆桿固定,再將與動力頭連接的第1 根鉆桿兩端的螺紋脫開,由鉆桿輸送裝置輸送到鉆桿放置架上,然后動力頭輸出主軸與固定的第2 根鉆桿連接,進行下一個工作循環。整個鉆桿拆卸過程全部實現自動化。

2.4 導孔和擴孔切換時動力頭擴孔減速器脫開和嚙合控制

試驗反井鉆機動力頭輸入功率為 4×160 kW,鉆機導孔采用高轉速、小轉矩,擴孔采用低轉速、大轉矩。導孔采用1 部變頻電動機驅動,其他3 部變頻電動機驅動的行星減速器與動力頭輸入軸的嚙合花鍵脫開;擴孔采用4 部變頻電動機驅動。導孔過程中裝鉆桿時,經常需要低速大轉矩脫開螺紋連接,因此3 部擴孔用變頻電動機驅動的行星減速器與動力頭輸入軸經常需要切換。為提高工作效率,導擴孔功能切換過程實現自動化,快速完成。

2.5 反井鉆機工作過程中關鍵部件自動保護

試驗反井鉆機主機系統結構非常復雜,電液控制功能比較多,驅動系統和電液控系統設計有保護功能,各功能操作都有聯動和互鎖保護,避免使用不當對設備造成損壞,具有電動機過載保護、動力頭超速保護、動力頭輸出軸與鉆桿之間的連接件浮動套軸向浮動間隙保護、U 形插板誤操作保護、液壓系統壓力保護、主副泵工作溫度保護等。

3 鉆機智能控制研究

3.1 鉆桿自動輸送控制

試驗反井鉆機鉆桿抓取、輸送、裝卸過程和運動軌跡是相對固定的,被抓取鉆桿和反井鉆機動力頭位置不變,鉆桿輸送裝置通過二次空間旋轉完成鉆桿輸送。鉆桿輸送裝置如圖2 所示,通過液壓缸伸縮推動鉆桿輸送裝置繞軸旋轉實現一級旋轉,液壓缸內置位移傳感器監測液壓缸行程,判斷鉆桿輸送裝置旋轉角度;具有 180°轉角的翻轉液壓缸作為旋轉軸實現二級旋轉,翻轉液壓缸內置角度傳感器監測旋轉角度。鉆桿卡爪通過1 組伸縮液壓缸抓緊鉆桿,液壓缸內置位移和壓力傳感器,監測是否抓緊鉆桿。根據裝卸鉆桿的運動軌跡自動控制鉆桿輸送裝置。

圖2 鉆桿輸送裝置Fig.2 Boring rod delivery device

鉆桿輸送裝置控制流程如圖3 所示,其控制核心有以下幾點。

圖3 鉆桿輸送裝置控制流程Fig.3 Control process flow of boring rod delivery device

(1)控制鉆桿卡爪的抓緊力 當卡爪液壓缸出現漏油等故障,鉆桿輸送裝置自動報警并停止工作,保證鉆桿輸送過程安全可靠。

(2)保證鉆桿中心與動力頭輸出主軸的同軸度 裝鉆桿時,鉆桿輸送裝置位置傳感器自動判斷鉆桿與動力頭輸出主軸的同軸度,及時修正裝鉆桿時鉆桿輸送裝置兩級旋轉的角度;卸鉆桿時,鉆桿輸送裝置卡爪在卡住被拆鉆桿后,翻轉液壓缸根據受力微調轉角,實現鉆桿輸送裝置與被拆鉆桿的同軸,避免鉆桿螺紋在松開或擰緊過程中受徑向力造成螺紋損傷。

(3)卡爪液壓缸自動鎖緊 鉆桿在輸送過程中,卡爪液壓缸自動鎖緊,避免鉆桿滑落。

3.2 導孔時增加鉆桿過程控制

試驗反井鉆機導孔過程中增加鉆桿的關鍵是鉆桿與動力頭輸出端浮動套錐螺紋的脫開和鉆桿的固定。鉆桿上設計有四方槽,反井鉆機底座上的可伸縮U 形插板插在鉆桿的四方槽中,實現鉆桿軸向和徑向限位。為實現U 形插板和鉆桿四方槽的自動限位固定,插板上安裝一對測距傳感器,控制與鉆桿四方槽水平方向對正,推力液壓缸位移傳感器和浮動套軸向位置傳感器綜合監測鉆桿四方槽與U 形插板高度方向對正,從而實現鉆桿限位固定。

根據鉆桿錐螺紋頭數和螺距,通過控制變頻電動機轉速和動力頭推進液壓缸位移以及浮動套軸向間隙,實現鉆桿與浮動套之間錐螺紋自動脫開。

導孔過程中增加鉆桿過程控制流程如圖4 所示,其中U 形插板狀態控制,以及鉆桿螺紋松緊時動力頭輸出主軸與推力液壓缸的動作狀態互鎖是關鍵。

圖4 導孔增加鉆桿過程控制流程Fig.4 Control process flow for addition of boring rod during pilot boring

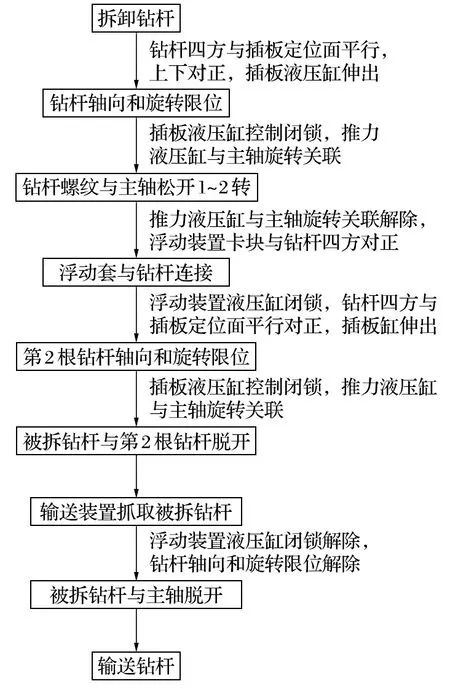

3.3 擴孔時減少鉆桿過程控制

試驗反井鉆機導孔過程中動力頭推力液壓缸每伸1 個行程,需去掉與動力頭輸出端浮動套連接的第1 根鉆桿,鉆桿兩端的錐螺紋通過反井鉆機自身的裝置自動脫開,其控制關鍵是整個鉆具的軸向限位和旋轉限位。利用插板固定被拆鉆桿和相連的整個鉆具,松開被拆鉆桿上端與浮動套之間連接的錐螺紋,但不脫開,通過一套浮動裝置將浮動套和被拆鉆桿連接限位,整體旋轉以傳遞轉矩;插板液壓缸收縮,插板回位;解除推力液壓缸位移與主軸旋轉關聯,推力液壓缸伸出,插板定位與被拆卸鉆桿連接的鉆桿;松開 2節鉆桿之間的螺紋;解除被拆鉆桿與主軸之間的浮動連接;鉆桿輸送裝置將鉆桿抓至鉆桿放置架上。在鉆桿拆卸過程中涉及到插板液壓缸和浮動裝置液壓缸控制閉鎖,推力液壓缸位移與動力頭主軸旋轉關聯及閉鎖等控制,控制流程如圖5 所示。

圖5 擴孔減少鉆桿過程控制流程Fig.5 Control process flow for reduction of boring rod during raise ream boring

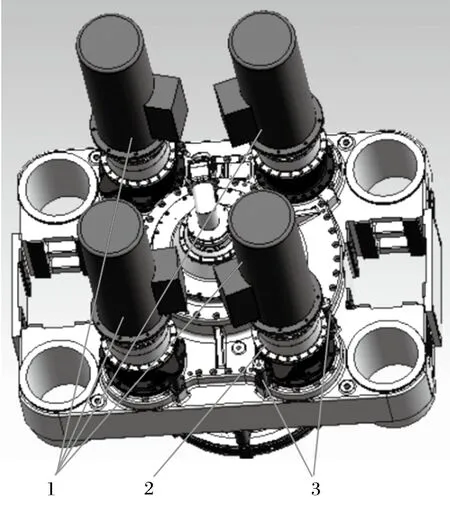

3.4 導孔和擴孔切換時動力頭擴孔減速器脫開和嚙合控制

試驗反井鉆機導孔轉速大約是擴孔轉速的4 倍,導孔所需轉矩小,只需1 組變頻電動機工作,另外 3組變頻電動機+行星減速器需與動力頭輸入軸脫開,一旦嚙合,在導孔過程中3 組變頻電動機和與其連接的行星減速器輸入軸轉速是導孔變頻電動機轉速的 4倍,軸承等傳動件會在短時間內損壞。因此,反井鉆機在導孔和擴孔過程中,3 組變頻電動機驅動系統的行星減速器輸出軸與動力頭輸入軸連接花鍵需脫開或嚙合,在結構上通過行星減速器和動力頭輸入端連接的可伸縮導向連接罩筒和2 組液壓缸來實現,如圖 6所示。

圖6 反井鉆機動力頭驅動部Fig.6 Drive unit of power head of raise boring machine

減速器脫開或嚙合過程控制的核心是根據電動機轉矩和伸縮液壓缸力的變化判斷減速器處于嚙合或脫開狀態,進行減速器脫開或嚙合控制。每組可伸縮連接罩筒中2 組液壓缸安裝了位移和壓力傳感器。變頻電動機低頻驅動行星減速器輸出軸,控制嚙合花鍵旋轉,壓力傳感器自動判斷嚙合花鍵是否對正;2 組液壓缸伸縮控制花鍵嚙合和脫開,位移傳感器判斷花鍵嚙合狀態,從而實現反井鉆機導孔和擴孔功能狀態的切換。

試驗反井鉆機鉆桿輸送裝置自動控制、導孔時增加鉆桿過程控制、擴孔時減少鉆桿過程控制,以及導孔和擴孔切換時動力頭擴孔減速器脫開和嚙合控制 4部分自動控制過程構成了反井鉆機鉆井施工自動控制過程。

3.5 關鍵部件自動保護

試驗反井鉆機主機系統結構復雜,電液控制功能較多,驅動系統和電液控系統設計有保護功能,各個功能操作都有聯動和互鎖等保護,避免使用不當對設備造成損壞。反井鉆機保護主要包括電動機過載保護、動力頭超速保護、裝卸鉆桿過程中動力頭輸出軸與鉆桿之間的連接件浮動套軸向浮動間隙保護,動力頭輸出主軸轉速和推力液壓缸速度與鉆桿螺紋螺距之間的關聯互鎖保護、U 形插板誤操作保護、液壓系統壓力保護、主副泵工作溫度保護等。

3.6 鉆進過程自動控制

試驗反井鉆機鉆進過程中主要功能基本實現了自動控制。驅動系統采用變頻驅動,控制系統實時獲取電動機輸出轉矩,動力頭輸出軸配有振動傳感器,在鉆進過程中遇到巖石硬度變化造成設備轉矩變化和鉆桿振動等問題時,控制系統及時自動調整推力頭液壓缸推力,降低鉆具鉆進速度,保護滾刀,減小鉆桿和導孔鉆頭的振幅,同時控制導孔偏差量和導孔直徑,減小鉆桿與導孔內壁的間隙,避免間隙過大造成鉆桿二次震動對整個鉆具壽命的影響,以保證后續擴孔形成井筒的質量。

4 結語

結合鉆井施工工藝,對千米大直徑反井試驗鉆機主要功能進行分析,并根據試驗鉆機結構,對其各項功能的自動化、智能化進行了分析研究,形成反井鉆機工作過程主要功能的自動控制方法,縮短了反井鉆機施工輔助工作時間,降低操作人員的工作強度,提高了工作效率,同時實現對設備關鍵部件的自我保護,減少反井鉆機故障,降低維護成本。