生活垃圾滲濾液處理工藝及運(yùn)行成本分析

李成軍,劉永強(qiáng),劉曉娟

(太原核清環(huán)境工程設(shè)計(jì)有限公司,山西 太原 030006)

1 概述

垃圾滲濾液是垃圾堆積、填埋后因壓力和生物降解等經(jīng)過(guò)垃圾層過(guò)濾后滲出的污水。從滲濾液的生成機(jī)理來(lái)看,其主要來(lái)源有:降水、地表徑流、垃圾水分、垃圾覆蓋材料中的水分、垃圾降解生成水分、垃圾蒸發(fā)產(chǎn)生的水分等。

現(xiàn)階段,城市生活垃圾填埋場(chǎng)滲濾液的處理一直是填埋場(chǎng)設(shè)計(jì)、運(yùn)行和管理中非常棘手的問(wèn)題。滲濾液是液體在填埋場(chǎng)重力流動(dòng)的產(chǎn)物,主要來(lái)源于降水和垃圾本身的內(nèi)含水[1]。由于液體在流動(dòng)過(guò)程中可能會(huì)因某些因素而影響到滲濾液的性質(zhì),如物理因素、化學(xué)因素以及生物因素等,所以,一般來(lái)說(shuō),其pH值在4~9之間,COD在2 000~62 000 mg/L的范圍內(nèi),BOD5從60~45 000 mg/L,重金屬濃度和市政污水中重金屬的濃度基本一致[2]。

目前,我國(guó)大部分城市都是采用衛(wèi)生填埋方式作為垃圾處理的基本方式,但其產(chǎn)生的垃圾滲濾液無(wú)論對(duì)環(huán)境還是對(duì)人,都會(huì)造成嚴(yán)重的影響。而且,如果滲濾液得不到妥善處理,就會(huì)造成水體和土壤的嚴(yán)重污染。

2 滲濾液處理站運(yùn)行分析

2.1 原水水質(zhì)、水量情況

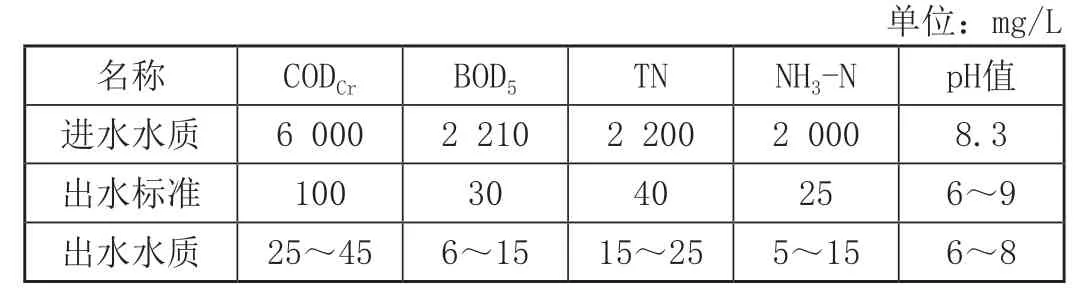

以西南某垃圾生活垃圾填埋場(chǎng)為例,其建于2010年,設(shè)計(jì)庫(kù)容為72萬(wàn)m3,目前已經(jīng)庫(kù)滿進(jìn)入生態(tài)恢復(fù)階段。其場(chǎng)內(nèi)建有一套日處理規(guī)模為300 m3/d的滲濾液處理站,分兩組設(shè)施進(jìn)行處理。其中一組采用的工藝為:中溫厭氧—缺氧—好氧—MBR—反滲透,另一組采用的工藝為DTRO膜處理。滲濾液處理站進(jìn)出水水質(zhì)情況詳見(jiàn)表1。

表1 滲濾液處理站進(jìn)出水水質(zhì)指標(biāo)

2.2 工藝流程及說(shuō)明

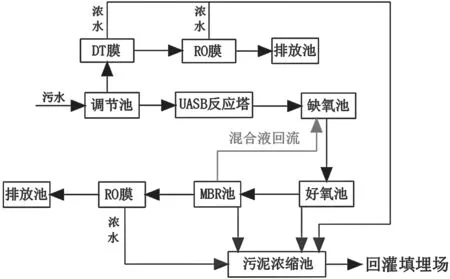

滲濾液處理工藝流程如圖1所示。

通過(guò)圖1可以看出,(1)垃圾滲濾液從調(diào)節(jié)池經(jīng)過(guò)提升泵進(jìn)入?yún)捬跎郎亻g,在厭氧升溫間將原水溫度提升至25 ℃以上,之后經(jīng)提升泵從UASB反應(yīng)塔(升流式厭氧污泥床)底部進(jìn)入;而在厭氧塔里上層污水通過(guò)泵再?gòu)南露舜蛉雲(yún)捬跛孕纬蓞捬跛?nèi)液體循環(huán);由于原水中復(fù)雜難降解的有機(jī)物物料比較多,所以需要在厭氧段加以降解;經(jīng)過(guò)厭氧段的廢水再進(jìn)入缺氧階段,在缺氧段主要是好氧段回流的硝化液在缺氧環(huán)境中發(fā)生反硝化反應(yīng),以此完成硝態(tài)氮轉(zhuǎn)化成氮?dú)獾倪^(guò)程[3]。

圖1 滲濾液處理工藝流程

(2)通過(guò)缺氧段的廢水進(jìn)入好氧池,在好氧池中活性污泥經(jīng)過(guò)有氧呼吸,進(jìn)一步將有機(jī)物分解成無(wú)機(jī)物;之后通過(guò)MBR膜(一期使用的柱式MBR膜)去除大部分懸浮物和一定量的有機(jī)物,經(jīng)MBR膜后COD、氨氮分別有大約1 500 mg/L,500 mg/L左右;然后,經(jīng)過(guò)MBR膜后污水再通過(guò)高壓泵進(jìn)入RO膜反滲透;而反滲透后COD會(huì)降到100 mg/L以內(nèi),氨氮也會(huì)降到10~20 mg/ L;最后,一部分清水會(huì)進(jìn)入排放池,另一部分則返回到MBR產(chǎn)水池,和MBR膜產(chǎn)水混合后再進(jìn)一次RO膜,濃水進(jìn)入污泥濃縮池隨后回灌垃圾填埋場(chǎng)。

(3)另一組廢水經(jīng)保安過(guò)濾器進(jìn)入反滲透系統(tǒng)原水箱,在原水箱中通過(guò)加硫酸調(diào)節(jié)pH值,原水箱的出水經(jīng)柱塞泵加壓后進(jìn)入石英砂過(guò)濾器,隨后進(jìn)入保安過(guò)濾器;而經(jīng)過(guò)保安過(guò)濾器的滲濾液會(huì)直接進(jìn)入一級(jí)DT裝置,經(jīng)一級(jí)DT裝置內(nèi)的高壓泵、一級(jí)在線循環(huán)泵及膜柱的出水會(huì)分為兩部分-濃縮液和透過(guò)液;一級(jí)DT裝置產(chǎn)生的濃縮液經(jīng)輸送泵輸送至垃圾填埋場(chǎng),透過(guò)液進(jìn)入二級(jí)STRO裝置再進(jìn)行進(jìn)一步處理;經(jīng)二級(jí)ST裝置內(nèi)的高壓泵及膜柱的出水也分為兩部分-濃縮液和透過(guò)液,二級(jí)ST裝置產(chǎn)生的濃縮液返回至反滲透系統(tǒng)原水箱,透過(guò)液進(jìn)入清水箱達(dá)標(biāo)排放。

2.3 工藝特點(diǎn)及處理效果

該垃圾填埋場(chǎng)現(xiàn)有垃圾滲濾液的原水COD在6 000~7 000 mg/ L之間,氨氮在2 000~3 000 mg/L之間,若只用傳統(tǒng)的生物處理很難達(dá)到相關(guān)標(biāo)準(zhǔn)。現(xiàn)處理工藝基本可以分為“UASB+A/O+MBR膜工藝+RO反滲透”和“DTRO+RO反滲透”兩種處理工藝。“UASB+A/O+MBR膜工藝+RO反滲透”工藝是在生物處理的基礎(chǔ)上將滲濾液中的有機(jī)物、氨氮等降解到一定程度,然后加壓通過(guò)反滲透膜后穩(wěn)定達(dá)標(biāo)排放。該工藝的重心是在前端的生物處理上,在運(yùn)營(yíng)中要時(shí)刻關(guān)注污泥活性及微生物菌群的生長(zhǎng)環(huán)境,以保證在生物處理階段能夠達(dá)到穩(wěn)定的去除率。如果生物處理效果不是很理想,在RO階段也可以通過(guò)控制產(chǎn)水量來(lái)提升出水水質(zhì)。

“DTRO+RO反滲透”是純物理工藝[4]。其工藝優(yōu)點(diǎn)是運(yùn)行操作簡(jiǎn)捷方便,出水水質(zhì)優(yōu)良且穩(wěn)定。缺點(diǎn)是不能有效降解并消除污染物,但濃縮液可以再回灌垃圾填埋場(chǎng),這也解決了濃縮液處置難的問(wèn)題。

目前該滲濾液的整體處理效果已經(jīng)趨于成熟,經(jīng)過(guò)近三年出水水質(zhì)的數(shù)據(jù)統(tǒng)計(jì),COD穩(wěn)定控制在50 mg/L以內(nèi),NH3-N穩(wěn)定控制在15 mg/L以內(nèi),其余指標(biāo)也都穩(wěn)定達(dá)標(biāo)。

2.4 運(yùn)行成本分析

2.4.1 藥劑消耗

現(xiàn)填埋場(chǎng)垃圾滲濾液原水的碳源不夠,在運(yùn)行過(guò)程中需要補(bǔ)充碳源(甲醇、葡萄糖),而硝化反應(yīng)會(huì)消耗原水中的堿度,在運(yùn)行過(guò)程中也需要添加小蘇打以補(bǔ)充硝化過(guò)程消耗的堿度。

生化系統(tǒng)需要投加藥劑的使用量及價(jià)格如表所示2。

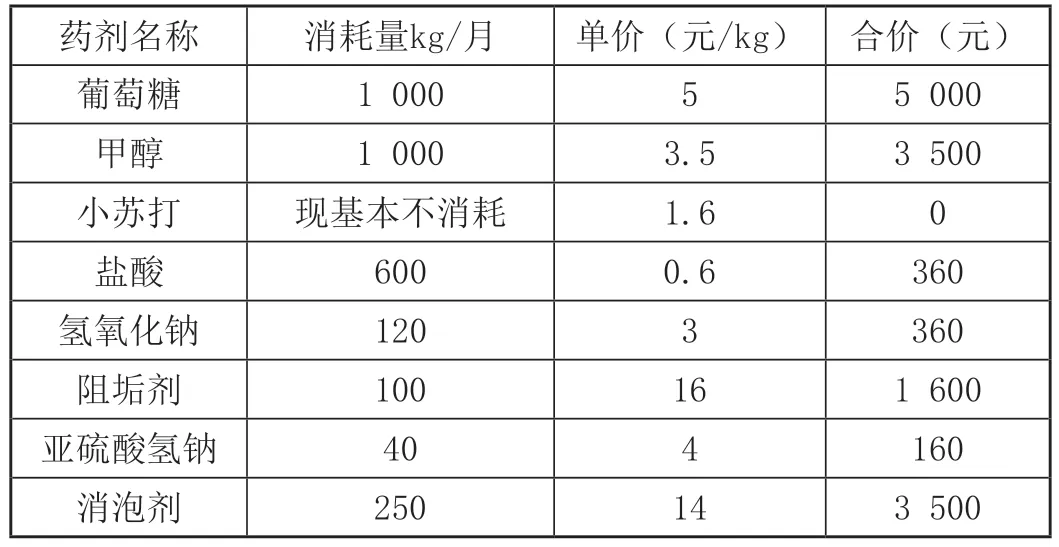

在膜系統(tǒng)運(yùn)行過(guò)程中,除了添加葡糖糖、甲醇和小蘇打以外,還要在進(jìn)RO膜前投加鹽酸調(diào)節(jié)pH,進(jìn)DT膜前投加硫酸調(diào)節(jié)pH,進(jìn)RO反滲透膜前投加鹽酸調(diào)節(jié)pH,為防止硫酸調(diào)節(jié)會(huì)有絮狀物產(chǎn)生發(fā)生堵膜,還要在膜運(yùn)行過(guò)程中投加阻垢劑和亞硫酸氫鈉還原劑等。其藥劑使用量及價(jià)格詳見(jiàn)表3。

表3 膜系統(tǒng)各藥劑使用量及價(jià)格表

2.4.2 更換膜組件的成本

MBR膜采用圓柱式模24組,每組約配備1 000根膜絲,傳統(tǒng)簾式膜1 300 m2。全部更換一次的費(fèi)用均在30萬(wàn)左右,更換期限一般為兩年一次。RO膜選用日本進(jìn)口反滲透膜,一組RO膜共有三節(jié),每節(jié)配備五支膜,每支膜更換的成本在3 500元左右,全部更換成本約為52 500元。二組RO膜共有21支膜,生化MBR膜后反滲透共有12支膜,DTRO后反滲透共9支膜,采用的反滲透膜跟一組一致,每支3 500元,全部更換成本在73 500元左右。

表2 生化系統(tǒng)藥劑使用量及價(jià)格表

DTRO膜是整個(gè)處理系統(tǒng)成本最高的處理設(shè)備,目前共有59束模組運(yùn)行,每束模組里共有206個(gè)膜片,207片導(dǎo)流盤,導(dǎo)流盤與膜片交叉相繼疊放,每片導(dǎo)流盤上配兩個(gè)小膠圈。每束膜地更換成本在27 000元左右,全部膜組更換的成本在160萬(wàn)左右,一般三到五年更換一次。

2.4.3 人工及其他成本

滲濾液處理站設(shè)一名站長(zhǎng)、一名班長(zhǎng),9名操作工人,兩套系統(tǒng)分別為兩人一組,每組工作48小時(shí),休息48小時(shí)。其中站長(zhǎng)、班長(zhǎng)的人工成本在6 000到8 000元,操作工人的人工成本約每人4 000元。

根據(jù)近三年統(tǒng)計(jì),滲濾液處理站運(yùn)行中每年的設(shè)備維修費(fèi)用大約在80萬(wàn)元到100萬(wàn)元之間。

2.5 運(yùn)行問(wèn)題及解決措施

在滲濾液運(yùn)行期間,RO反滲透膜出水端鋼管發(fā)生兩次裂管事件,分析可能是在洗膜時(shí)酸洗、堿洗后未及時(shí)用清水沖洗或未及時(shí)運(yùn)行產(chǎn)水導(dǎo)致產(chǎn)生腐蝕,此外進(jìn)出水端壓力偏高也是原因之一,事故產(chǎn)生時(shí)壓力達(dá)到了1.7 MPa,而正常RO膜的進(jìn)出水端運(yùn)行壓力一般要求控制在1.5 MPa以內(nèi)。

另外,在藥劑使用方面,開(kāi)始運(yùn)行階段在生化段采用的是小蘇打(NaHCO3)來(lái)補(bǔ)充堿度,后來(lái)考慮改用純堿(Na2CO3)替換小蘇打補(bǔ)充硝化過(guò)程消耗的堿度。兩種藥品的價(jià)格相差很小,且純堿補(bǔ)充堿度的效果更好。

由于運(yùn)行成本控制及高濃度氨氮可能對(duì)生化系統(tǒng)產(chǎn)生抑制作用等原因,滲濾液處理站生化效果并不是很好,特別是好氧段泡沫較多,現(xiàn)滲濾液處理站在運(yùn)行中采用消泡劑消除好氧以及MBR池的泡沫,但消泡劑中含有的油脂會(huì)對(duì)膜產(chǎn)生不利影響。考慮在MBR膜池的出水管上分一支小支管,支管上加設(shè)噴頭,利用噴出的MBR產(chǎn)水來(lái)消除泡質(zhì)。

輪班機(jī)制基本為每組兩人,工作48小時(shí),休息48小時(shí)。這種輪班方式由于連續(xù)工作時(shí)間較長(zhǎng),容易導(dǎo)致員工在夜間疏忽職守或者連續(xù)工作導(dǎo)致第二天工作精力不足,工作效率降低。可以采用分兩組,一組白班一組夜班,白班夜班一月交替一次的方式進(jìn)行。既能夠彌補(bǔ)夜間工作的缺陷,又能降低由于夜間疏忽職守導(dǎo)致的風(fēng)險(xiǎn)。

3 結(jié)論

現(xiàn)有的滲濾液處理方法多種多樣,各具特色,在實(shí)際應(yīng)用中要因地制宜的來(lái)選擇處理方法。且不同地域的地理位置、地理結(jié)構(gòu)、氣象條件以及垃圾成分等因素的差別都會(huì)導(dǎo)致滲濾液水質(zhì)和水量的有所差異。

此外,對(duì)垃圾填埋場(chǎng)的穩(wěn)定化研究也是必要的。提高填埋垃圾的穩(wěn)定化水平,不僅可以縮短填埋垃圾的穩(wěn)定化時(shí)間提高產(chǎn)氣速率,而且還可以縮短垃圾滲濾液產(chǎn)生的周期,可在一定程度和范圍內(nèi)改善滲濾液的處理難度。處理垃圾滲濾液的兩大難點(diǎn)是其NH3-N濃度高以及可生化性差。對(duì)于其產(chǎn)生機(jī)理,目前只是基于一定的定性認(rèn)識(shí),還缺乏對(duì)于其動(dòng)力學(xué)特征等深層次機(jī)理的研究。因此,在以后的工作中要重視以上問(wèn)題,這將有助于對(duì)滲濾液處理方法的研究和開(kāi)發(fā),以此探索更為經(jīng)濟(jì)有效的滲濾液處理新方法。