脈沖布袋除塵器的應(yīng)用改進(jìn)

楊 多,胡 濤,夏恩庚,曹慶偉,李長峰

(唐山三友化工股份有限公司,河北 唐山 063305)

唐山三友化工股份有限公司純堿分公司成品車間負(fù)責(zé)純堿的運(yùn)輸、篩分、破碎、存儲、包裝及碼垛,運(yùn)輸、篩分、破碎系統(tǒng)使用的皮帶、刮板、滾筒篩、重錘式破碎機(jī)等設(shè)備需要保持微負(fù)壓,存儲用料倉、包裝用包裝機(jī)需對純堿流動(dòng)過程中的粉塵進(jìn)行吸附,以上工序全部使用脈沖式布袋除塵器進(jìn)行吸附除塵。為進(jìn)一步確保生產(chǎn)穩(wěn)定高效,杜絕現(xiàn)場揚(yáng)塵,除塵器停車檢修其相應(yīng)除塵設(shè)備停止運(yùn)行,對生產(chǎn)的穩(wěn)定運(yùn)行造成一定困擾,解決除塵器高效運(yùn)行、規(guī)避停車檢修、提高使用周期、進(jìn)一步降低除塵器故障率,排查故障點(diǎn),通過技術(shù)改造提高使用周期成為勢在必行的任務(wù)。

1 脈沖布袋除塵器介紹

我公司所用脈沖布袋除塵器風(fēng)量根據(jù)實(shí)際除塵需求,處理風(fēng)量均在5 000~22 000 m3/h,入口堿塵溫度在70~80 ℃,入口堿塵濃度均在100 g/ m3,除塵效率能夠達(dá)到99%。通過脈沖布袋除塵器處理后,排出口堿塵濃度在10 mg/m3,滿足排放口含塵要求。除塵所用濾袋為滌綸針刺尼三防濾袋(防水、防油、 防靜電),骨架為鐵質(zhì)有機(jī)硅噴涂;除塵箱體為Q235A,厚度根據(jù)需要在δ=4~6 mm之間,卸灰閥為單層重錘式(有密閉需求可以考慮雙層重錘式)。

過濾原理:脈沖布袋除塵器是應(yīng)用于濾料過濾原理的一種除塵設(shè)備,當(dāng)含有堿塵的氣體通過除塵管道進(jìn)入箱體后,通過各分室的除塵布袋進(jìn)行過濾,含有堿塵的氣體被布袋截流在布袋表面,此部分截流過濾主要有兩個(gè)原理,一種是布袋濾料本身對含有堿塵氣體的截流,一種是吸附在布袋表面的堿塵通過長時(shí)間的附著,也起到截流含塵氣體的作用,經(jīng)過一定時(shí)間的使用,布袋表面附著的堿塵所起作用,要超過布袋本身對氣流的截流作用。過濾后的氣體經(jīng)濾袋口進(jìn)入上箱體后,再由出風(fēng)口排出,排除氣體含塵量在10 mg/m3。

清灰原理:隨著布袋長時(shí)間的吸附、過濾,這時(shí)就要啟動(dòng)脈沖清灰裝置,對吸附在布袋外表面的堿塵進(jìn)行處理,避免除塵設(shè)備阻力太高,除塵效率下降。首先是單組氣室氣缸帶動(dòng)反吹大蓋將含塵氣流封閉,電磁閥打開,氣罐內(nèi)的壓縮空氣通過脈沖閥在極短的時(shí)間內(nèi)沖入單組分室,迅速膨脹,涌入布袋,使布袋膨脹變形產(chǎn)生振動(dòng),附著在濾袋外表面上的堿塵,被剝離落入除塵器積灰斗內(nèi)。然后氣缸帶動(dòng)反吹大蓋打開氣流通道,此分室清灰完畢,恢復(fù)過濾狀態(tài)。各除塵器分室通過系統(tǒng)設(shè)定時(shí)間逐個(gè)進(jìn)行,從第一室清灰開始至下一次清灰開始為一個(gè)清灰周期。每個(gè)分室清灰周期根據(jù)除塵堿量設(shè)定時(shí)間。

粉塵收集:當(dāng)含有堿塵的氣體從進(jìn)風(fēng)口進(jìn)入除塵器后,首先碰到箱體進(jìn)風(fēng)通道中間的斜隔板,造成氣流方向、速度變化,受慣性作用,使堿塵中大顆粒直接落入灰斗,起到預(yù)除塵的作用。其次經(jīng)過布袋過濾噴吹下來的堿塵也進(jìn)入灰斗,共同經(jīng)過絞龍、翻板閥排出。

2 脈沖布袋除塵器故障分析

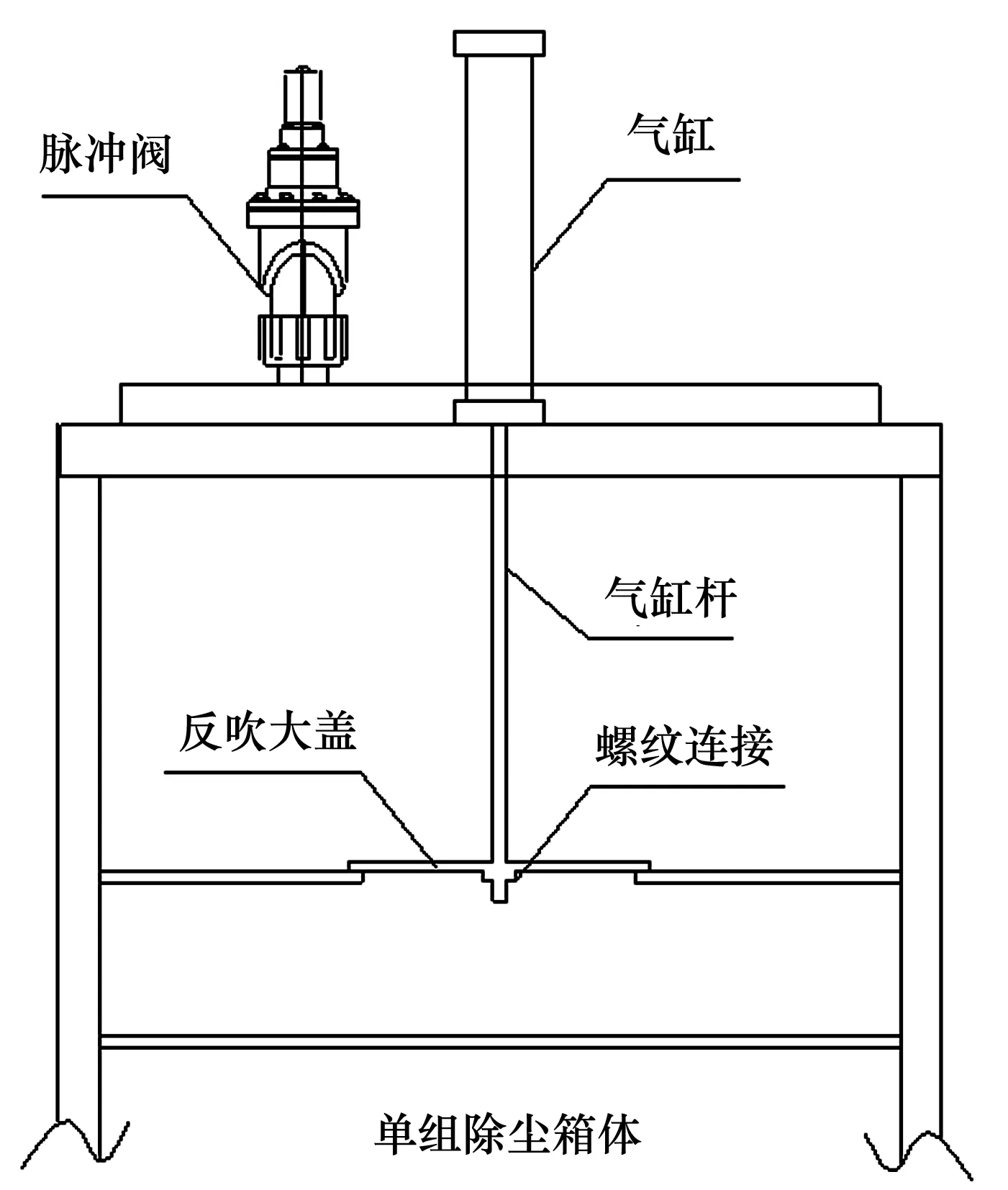

圖1為原除塵器氣缸和反吹大蓋連接方式。氣缸桿從上側(cè)穿過反吹大蓋中間孔洞,再使用螺絲在反吹大蓋下方,將氣缸桿與反吹大蓋 進(jìn)行固定連接。工作時(shí),氣缸帶動(dòng)反吹大蓋上下運(yùn)動(dòng),起到打開、封閉箱體的作用。封閉后,脈沖閥打開,使用壓縮空氣進(jìn)行反吹,反吹完畢后,氣缸帶動(dòng)大蓋上升,打開箱體通道開始工作。周而復(fù)始完成一個(gè)工作循環(huán)。 通過日常除塵器主要故障原因分析,氣缸桿與大蓋為剛性螺紋連接,氣缸帶動(dòng)大蓋下降過程中,為確保將氣體流過通道徹底密封,大蓋與箱體需緊密貼合,原使用橡膠圈在頻繁撞擊、壓緊、磨損、腐蝕過程中,經(jīng)常性脫落,造成大蓋與箱體直接撞擊,導(dǎo)致大蓋與氣缸連接頻繁脫落,雖然調(diào)整氣缸緩沖量可以起到一定作用,但實(shí)際觀察效果不佳。螺紋連接在頻繁上下撞擊過程中,斷裂或者脫落,而且對氣缸的損害也很嚴(yán)重,氣缸、反吹大蓋的更換周期甚至不到半個(gè)月,頻繁停車檢修導(dǎo)致被動(dòng)限產(chǎn)。

圖1 改造前氣缸和反吹大蓋連接方式

3 脈沖布袋除塵器應(yīng)用改進(jìn)

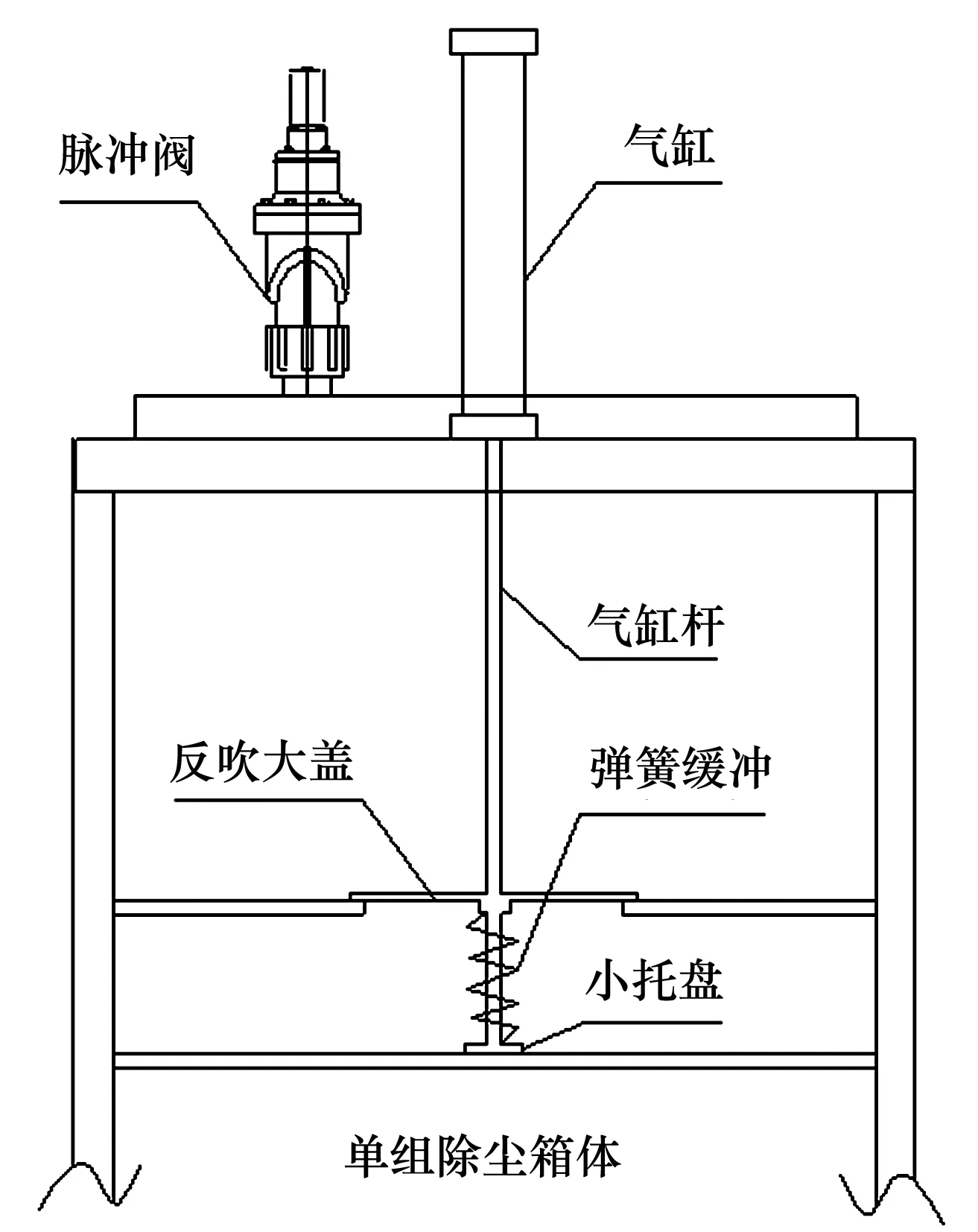

為解決上述問題,改變反吹大蓋連接方式,既要保證關(guān)閉時(shí)反吹大蓋與箱體的貼合密封性,又要確保大蓋下落時(shí)有足夠的緩沖彈性,規(guī)避硬碰硬的問題。改造后能夠延遲氣缸及反吹大蓋的使用壽命,延長氣缸的更換周期成為難點(diǎn)。期間我們在反吹口增加過緩沖膠皮,在氣缸端部設(shè)置彈簧墊,都因?yàn)榉创悼谖^大而未能解決問題。經(jīng)過不斷試驗(yàn)改進(jìn),最終用自制一套緩沖裝置將氣缸桿與反吹大蓋進(jìn)行連接。

圖2為改造后緩沖裝置的除塵器反吹大蓋與氣缸桿連接結(jié)構(gòu)。我們選用亞德客型氣缸型號為SC100×200,因反吹大蓋較重故選用缸徑100 mm的氣缸,有效行程200 mm方便在氣缸活塞端部螺桿處增加緩沖裝置。此緩沖裝置由導(dǎo)向套、緩沖彈簧和彈簧底座組成。導(dǎo)向套內(nèi)螺紋與氣缸外螺紋連接,長度50 mm,外徑25 mm剛好至氣缸全部打開;彈簧我們經(jīng)過多次試驗(yàn)發(fā)現(xiàn),緩沖彈簧長度需要根據(jù)箱體實(shí)際高度選用,我公司所用除塵器型號為PPC64,彈簧高度在完全閉合狀態(tài)時(shí)高度為100~150 mm之間,根據(jù)實(shí)際高度最終選用冷卷壓縮碳素彈簧,鋼絲直徑2.5 mm,彈簧內(nèi)徑27.5 mm,變形量10 mm,節(jié)距14.2 mm;彈簧底座選用304不銹鋼材質(zhì)直徑30 mm;反吹大蓋為原除塵器自帶,將中間鉆孔26 mm,目的可使導(dǎo)向套自由穿梭;彈簧安裝在反吹大蓋與彈簧底座之間,如圖2所示。當(dāng)氣缸桿帶動(dòng)反吹大蓋關(guān)閉時(shí),在接近反吹口時(shí)受負(fù)壓影響,首先受力的是反吹大蓋,反吹大蓋沿氣缸桿在導(dǎo)向套內(nèi)做軸向往復(fù)運(yùn)動(dòng),反吹大蓋與吸風(fēng)口閉合,此時(shí)彈簧對反吹大蓋產(chǎn)生向上的反作用力,由于慣性存在自然抵消一部分自身重力及氣缸垂直向下的作用力,這樣既起到了緩沖作用又保證了箱體的密封性。

圖2 改造后反吹大蓋與氣缸桿連接方式

4 效果評價(jià)

經(jīng)過此次改造,除塵器運(yùn)行6個(gè)月,反吹大蓋的脫落、氣缸桿的變形、氣缸的損壞類故障無一起發(fā)生,極大的提高了除塵器的運(yùn)行周期,消除了部分脈沖布袋除塵器故障停車檢修對生產(chǎn)穩(wěn)定運(yùn)行的影響。現(xiàn)已對我車間13臺脈沖布袋除塵器全部改造完畢。