提高鑄錠機組運轉平穩性的研究與設計

柯 偉,熊 攀

(云南云鋁澤鑫鋁業有限公司,云南 曲靖 655500 )

0 前言

鋁錠鑄造機組為一普通鋁錠連續鑄造的自動化生產線。金屬鋁水從混合爐出來,經溜槽和分配器注入水平式的鑄造機上鑄模而凝固成型。鑄錠、冷卻及堆垛等工序全部為自動化操作,堆垛后采用氣動打捆機對鋁錠進行打捆。本文在通過對同類產品的調研基礎上,總結了目前國內外該產品的使用經驗,并針對存在的問題,結合最新技術,本著“技術先進、高效可靠、操作維修方便”的原則,對原有產品進行升級改造,并開發出新的一代產品。

1 鑄錠機組存在的問題

鑄錠機組集機、電、液、儀一體化,自動化程度高[1],但是在使用的過程中仍然存在不少的問題,需要根據具體的使用環境加以改進。

1.1 存在安全隱患

鑄錠機冷卻鑄錠模系統存在鋁水流量大時進入冷卻水槽發生爆炸的風險。自投產以來,靠鋁液分配器處的水槽經常出現冷卻水外漫現象,給生產帶來諸多不便,同時存在極大的安全隱患(鋁水爆炸等)。堆垛整列裝置擺放鋁錠不整齊,夾具抓錠時掉鋁錠,存在安全隱患。

1.2 傳感器失靈

鑄錠機堆垛裝置堆碼鋁錠是由堆垛小車夾具夾緊鋁錠輸送到成品機上進行堆垛,堆垛過程中,除堆垛第一層鋁錠外,均由夾具下降到位下壓推動推桿上移感應接近開關的方式給PLC信號來控制打開夾具,經常會出現接近開關沒有感應到夾具而打不開、一直下壓的現象,接近開關提前感應到夾具小車未下降夾具就打開鋁錠掉落現象,造成夾具與堆垛在成品機上的鋁錠擠壓,最終導致小車跳槽、接近開關損壞或成品運輸機被強行擠壓損壞等等,既會造成設備的損壞,又嚴重影響正常的生產,小車電氣方面存在運行不穩定經常導致小車跳槽,接近開關安裝不合理損壞頻繁等現象。

1.3 設備故障頻繁

翻轉器經常出現翻轉不到位出現卡鋁錠,夾緊氣缸打開時間過早導致翻轉時卡錠等現象。鑄錠機速度達到最高速1480r/min時,堆垛氣動和液壓系統動作有時跟不上鑄錠機速度,導致經常出現各種設備故障,且操作人員操作困難。設備無在線測溫監控,對澆鑄溫度控制不便。

錘擊擊錘處機架經常出現拉裂,氣缸損壞頻繁,造成鋁錠不脫模,導致停機修理給生產帶來很大困難。

2 設備改造的思路

針對上述存在的問題,為了有效避免安全事故的發生、減少設備故障、提高設備的利用率及生產效率,本文在設備原有基礎上通過優化澆鑄系統,新增部分控制系統和檢測系統、夾緊裝置、運行裝置等,對設備進行了有效的改造和技術升級、優化設計、增加輔助機構等,有效地解決了設備運行中存在的問題。具體如下。

2.1 機構改進

對鑄錠機靠鋁液分流器處冷卻水槽進行改進,鋁液流量大時不會進入水槽內發生爆炸;對脫模錘擊裝置進行整改,減少故障。針對翻轉器經常出現翻轉失效等問題,對氣缸進行優化設計。

2.2 參數優化

調整鑄錠機變頻器參數,使鑄錠機運行速度在最佳范圍內;優化PLC程序,提高鑄錠機運行穩定性。為方便鋁錠澆鑄溫度的控制,確保產品質量,在澆鑄溜槽處增設在線測溫裝置。

對夾具小車出現經常跳槽將成品運輸機頂死、拉裂以及接近開關經常損壞的現象進行整改和參數優化。

2.3 人性化設計

為確保操作人員安全和操作方便,將堆垛機急停復位按鈕加裝在堆垛機立柱上,將控制翻轉器和牽引托架氣動元件的進氣閥門改裝至立柱上,出現翻轉器卡鋁錠時方便關閉氣閥進行處理,確保操作安全。

3 技術改造過程

3.1 鑄錠機冷卻水槽的改進

對鑄錠機靠鋁液分配器處冷卻水槽整改,主要通過在鑄錠機靠鋁液分配器處水槽兩側開長400mm的斜坡口,開口處加高10mm,鑄錠機水槽下方安裝接鋁液活動板到澆包下方事故坑,當鋁水流量大漫出鑄模時,鑄模兩側是低點,鋁液從鑄模兩側流到開口處再流到接鋁板上順流到事故坑,避免了鋁水流入鑄錠機冷卻水槽發生爆炸。

3.2 優化鑄錠機變頻器參數

經過不斷跟蹤落實設備實際運行情況,尋找設備故障原因,發現鑄錠機速度開到1480r/min時存在速度過快,操作人員忙不過來,造成處理不及時等異常情況,最終造成了堆垛機等相關附件經常損壞。通過調整變頻器控制參數,合理控制鑄錠機最快運行速度,將設備運行控制在一個高效合理的運行范圍內,減少了設備故障的發生率,降低了安全隱患。

3.3 對脫模錘擊裝置改進

為了提高生產率和減少能耗、降低成本,通過反復試驗發現活塞的直徑有擴展的余地,通過優化設計把活塞直徑為50 mm的氣缸改換為直徑為63 mm的氣缸,有效提升脫模錘擊裝置的力度。

對脫模錘擊裝置中脫模錘安裝方式的改造,原安裝方式為支承軸安裝在側面立柱上,存在單邊受力,支承軸經常斷裂和側面立柱拉裂現象。現改為從上橫梁上加20 mm鋼板增加橫梁強度后再在橫梁上安裝二個活動的支承軸耳座,支承軸安裝在二耳座內,從根本上解決支承軸斷裂問題,方便脫模錘的修理更換。

3.4 在結構和材料上改進

(1)提高翻轉器內部齒輪的可靠性。通過改變翻轉器齒輪的材質、減少齒數、加大模數,增加齒輪強度,延長翻轉器的使用壽命。

(2)設計制作可靠的夾緊裝置。由于之前使用的夾緊裝置其夾緊軸和夾緊氣缸是靠一個推力軸承連接件連接的,推力軸承連接件很容易斷裂。通過研究,可以取消推力軸承連接件的連接,將夾緊軸加長直接與夾緊氣缸連接,夾緊軸外加裝自潤滑軸承,這樣就避免了推力軸承連接件斷裂帶來的麻煩。鑄造車間對夾緊裝置改造使用后效果及其明顯。

3.5 優化PLC程序

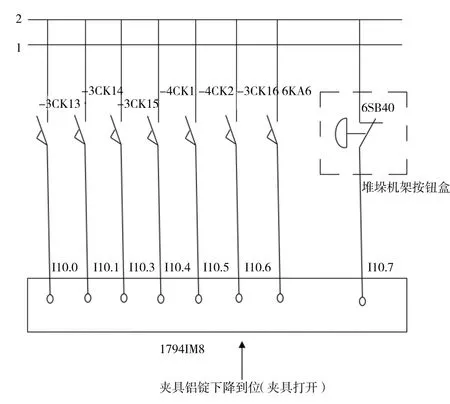

通過觀察計時發現翻轉器在整個翻轉過程中,完成一個翻轉動作需要用時0.8~1 s,同時在機速最快的時候,鋁錠運輸到翻轉器的時間間隔在1.5 s以上,所以將鑄錠機PLC程序中設定的0.8 s的夾緊保持時間更改為1.1 s,確保整個翻轉過程中鋁錠都處于夾緊狀態,且不影響到下一塊鋁錠的翻轉和通過。PLC I/O 模塊分配如圖1所示。

圖1 PLC I/O 模塊分配

3.6 堆垛夾具小車的改進

3.6.1 夾具小車夾具自動打開方式的改造

夾具打開方式是通過安裝在夾具小車上的一個接近開關感應后給鑄錠機PLC 輸入點I10.5信號,再由PLC發出信號從而控制夾具打開,由于安裝位置的局限性,接近開關容易損壞或不能感應而導致夾具打開失效,故通過以下方法對夾具打開控制進行改進,確保PLC能得到信號并控制夾具打開,也避免了夾具與成品運輸機上的鋁錠擠壓損壞設備[1]。

(1)鋁鑄錠機堆垛小車夾具自動打開裝置[2]。是在PLC信號控制夾具的1794IM8模塊上的I10.5與電源間設置一個繼電器,繼電器一端連接一個12 V的安全電源,繼電器另一端通過導線連接鋁鑄錠機堆垛機架,12 V的安全電源的另一端連接鋼絲,鋼絲與連接鋁鑄錠機堆垛機架的導線通過一開關連接形成回路。如圖2所示。

(2)鋼絲連接12 V安全電壓時用絕緣板使其與夾具不導通。利用一個12 V的安全電源、繼電器等組合控制。在堆垛的兩層鋁錠靠近時,鋼絲先接觸到成品機上的鋁錠,與接地線導通,繼電器得電動作,同時給PLC信號控制夾具打開。

3.6.2 對夾具小車進退極限位置接近開關安裝位置調整

原夾具小車前進、后退減速和到位檢測接近開關安裝位置在小車門架上側面,小車行走時如有偏差就造成開關感應不到從而不動作或是撞壞接近開關。現將接近開關安裝位置改裝在夾具小車下部,小車輪子在運行軌道上,小車不可能下移,從而避免了接近開關被撞壞或感應不到不動作的現象。

3.7 對堆垛導軌和整列裝置的改進

(1)對堆垛導軌進行改進。通過用圓棒做導軌改為由多個小滾子做導軌的形式,改變了有翻轉器微量變形造成鋁錠歪斜及飛出的現象。

(2)堆垛整列裝置的改進。原整列裝置導桿為兩根直徑為40 mm圓柱鋼,左右各一根,堆垛機牽引托架引錠鉤拉錠時導桿與鋁錠的接觸面小,因此摩擦力小,鋁錠經常會出現拉不齊現象,導致鋁錠堆碼歪斜。現更改為由一組小滾輪組裝在一起的導桿,增加了鋁錠與導桿的摩擦力,小滾輪是可轉動的不會增加牽引托架引錠鉤拉錠時的負荷,鋁錠堆碼比未改進前整齊。

3.8 在鑄錠機溜槽處加裝在線測量裝置

為確保產品質量,控制好鑄錠澆鑄溫度,自行設計制作在線測溫裝置。首先是溫控儀表的選擇,在查閱相關資料后選用測量精度高、安裝體積小的日本島電SR90系列溫控儀;然后對SR93溫控儀在線測溫參數設置,測試驗證后效果明顯,投入使用。

4 結束語

通過對鑄錠機組的澆鑄系統、控制系統和檢測系統、夾緊裝置、運行裝置的研究分析及改造,在提高鑄錠機設備本質化安全的基礎上,使鑄錠機組整體系統運行更加平穩,鑄造能力得到更好的保障和提高,生產產量由12 t/h提高到18 t/h,完全滿足生產需求,同時大大降低了生產人員的勞動強度。

隨著自動化、智能化技術的發展與應用,可以更好的保障機械設備的安全、高效,降低成本,減少事故的發生,有效提高生產效率和質量。因此,提高改進設備、提高設備的自動化、智能化水平是未來工業發展的必然趨勢[2]。