大型機組煤倉疏堵電機動力回路的優(yōu)化設計

崔程鵬

(廣東紅海灣發(fā)電有限公司,廣東汕尾 516600)

0 引言

南方某沿海電廠機組容量為2×600 MW+2×660 MW燃煤發(fā)電機組,日常帶基本負荷運行,同時具有一定的調(diào)峰能力。四臺機組分別設有6座煤倉,用于制粉系統(tǒng)燃煤存儲供應。制粉系統(tǒng)采用一次風冷正壓直吹式中速磨煤機,每臺鍋爐設6臺磨煤機和6臺電子稱重皮帶式給煤機,布置上與6座煤倉相對應,系統(tǒng)可根據(jù)實時負荷指令控制驅(qū)動電機從而調(diào)節(jié)進入磨煤機的煤量,滿負荷時5套制粉系統(tǒng)運行,1套備用。

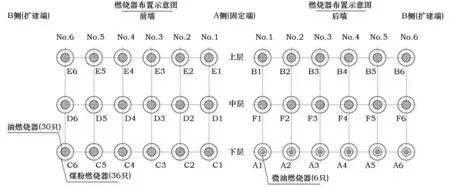

在磨煤機內(nèi)經(jīng)研磨后細度合格的煤粉通過六根出風管送入鍋爐燃燒器內(nèi)燃燒,每臺爐的六套制粉系統(tǒng)A、B、C、D、E、F分別對應六組燃燒器,其中C、D、E為前墻,A、F、B為后墻;燃燒系統(tǒng)共布置36只HT-NR3燃燒器(鍋爐前、后墻各18只),燃燒器又分為上、中、下三層,其中A、C為下層,D、F為中層,B、E為上層,每層共12只。鍋爐燃燒器層布置如圖1所示。

圖1 制粉系統(tǒng)對應鍋爐燃燒器布置圖

1 改造背景及堵煤問題概述

在日常運行中因機組負荷變動,制粉系統(tǒng)的啟停操作非常頻繁,且由于各煤倉煤質(zhì)不一,時常會發(fā)生堵煤情況。堵煤原因主要有三點:

(1) 部分煤種發(fā)熱量高,在煤場儲存時自燃,經(jīng)噴淋后使煤質(zhì)濕度變大,易黏在煤斗內(nèi)壁;

(2) 機組停運檢修前煤倉內(nèi)的存煤未燒完,長時間在倉內(nèi)粘連,不易落下。且電廠地處華南沿海,空氣潮濕,陰雨天氣多,濕氣進入倉內(nèi)易使煤受潮;

(3) 隨設備年限增加,煤斗內(nèi)部存在結焦損傷,且無法清理,使下煤的順暢性降低,更加容易堵煤[1]。

堵煤情況常在機組升負荷需啟動一套備用制粉系統(tǒng)時發(fā)生,以往處理方式通常是人員前往,就地用大錘敲打煤斗。這種方式對人身及設備皆存在一定安全隱患[2],且響應速度慢。特別是在正常運行中的突然堵煤,會給機組負荷帶來波動甚至造成重大經(jīng)濟損失。

2 電機動力回路優(yōu)化設計方案

2.1 振打電機的安裝布置

經(jīng)通過燃煤摻燒分配及歷史數(shù)據(jù)分析,中層(D、F)和上層(B、E)制粉系統(tǒng)比較容易堵煤。從提高設備可靠性及安全角度出發(fā),為減少運行中的煤倉堵煤情況,公司提出對四臺爐的中、上層煤斗安裝振打電機裝置。通過力學計算,為每座煤倉加裝兩個功率分別為0.25 kW和1.1 kW的倉壁振動器電機。總結多年來煤斗最易堵煤的位置分布情況,將1.1 kW振打電機安裝在給煤機入口閘板上方800 mm處(靠鍋爐側),將0.25 kW振打電機安裝在落煤管頂部圓盤下方300 mm處(靠汽機側),兩臺電機上下布置且空間角度錯開180°。

2.2 回路最初設計方案

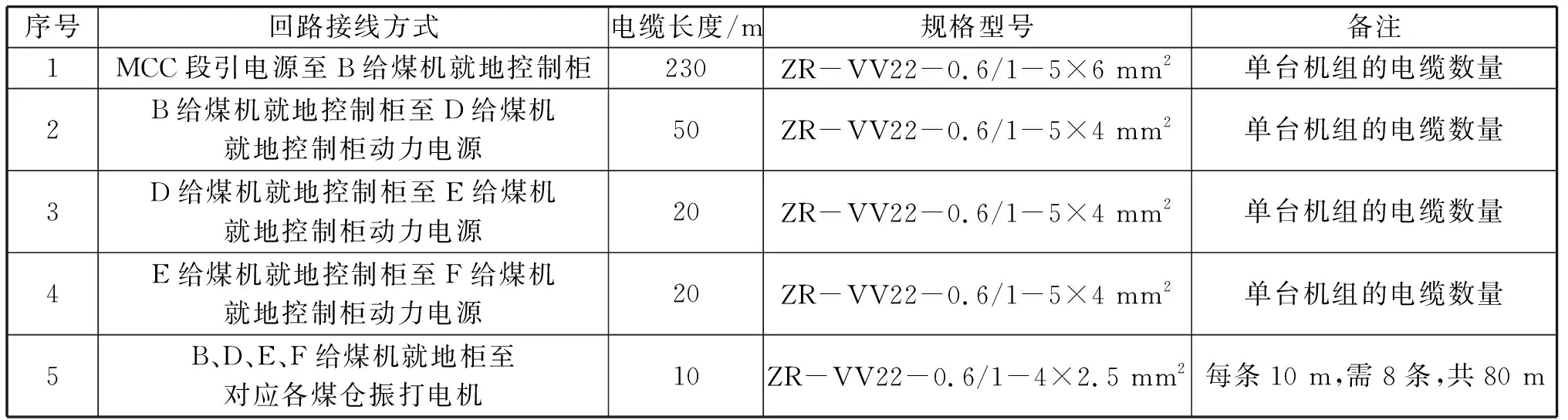

確定了振打電機的型號參數(shù)后,需要選取動力開關并規(guī)劃供配電型式。最初方案構思是利用現(xiàn)場已有的各臺給煤機就地控制柜,由MCC段動力電源引至一臺給煤機控制柜后,再將電纜逐個搭接回路設計方式如表1所示。雖然沒有新增控制箱等設備,但該種方式缺點明顯,不僅電纜耗材較多,尤其是振打電機接入后如發(fā)生故障則會影響相關聯(lián)回路中的其他設備,嚴重時或可導致給煤機控制柜失電,致使給煤機電機跳閘,并連跳單套制粉系統(tǒng)。由此可見該接線方式并不適用于此技改項目。

表1 初始的動力回路設計接線方案

2.3 回路的優(yōu)化設計改造

每臺爐只需新增兩臺就地控制箱,并不涉及昂貴設備,同時可有效節(jié)約電纜,并減少工程量,且相比初始方案而言能夠大大提升電機運行可靠性。根據(jù)四臺機組現(xiàn)場勘察情況,結合各機組的布置特點,確定改造方案如下。

按照既定的振打電機選型及布置方式,在全廠四臺爐的中、上層(D、F、B、E燃煤系統(tǒng))煤倉加裝固定式倉壁振動電機。分析該廠鍋爐制粉-燃燒系統(tǒng)的對應分布,因鍋爐為前后墻對沖燃燒型式,為了保證機組負荷的燃燒穩(wěn)定性,考慮結合日常負荷增減頻率情況,決定按照前、后墻的分布方式(前墻C、D、E,后墻A、F、B)在每臺爐增設兩個就地控制箱,分別控制前、后墻所對應燃燒器層。

由于是在鍋爐側新增設備負荷,參考廠用電系統(tǒng)圖,并依據(jù)行業(yè)標準DL/T 5153—2014《火力發(fā)電廠廠用電設計技術規(guī)程》及國家標準GB 50054—2011《低壓配電設計規(guī)范》,規(guī)劃將動力電源分別設在各機組的鍋爐380V MCC段。選取兩個備用抽屜開關,分別變更為“F、B煤倉振打器電機控制箱動力電源”和“D、E煤倉振打器電機控制箱動力電源”,且要在MCC A、B段各選取一個,分開兩段安排。電源選取可臨近給煤機控制柜抽屜開關,以提升人員在就地及配電室操作的效率。動力電源出線電纜分別引至就地新增的兩個控制箱。動力回路示意圖如圖2所示。

圖2 改造動力主回路示意圖(以1號機組為例)

經(jīng)核算現(xiàn)場設備功率及電流大小,確定了開關選擇、斷路器容量及電纜型號,均符合振打電機的實際使用需求。所選8個備用MCC抽屜開關柜全部改造配備ST500型保護裝置,同時就地新增控制箱具有熱偶繼電器過載保護功能,通過對保護的合理配置可有效避免設備故障時連跳上級的風險。據(jù)此,最終優(yōu)化了就地控制箱及配電室開關的負荷配置方案。由于A、C為下層燃燒系統(tǒng),機組正常運行時持續(xù)帶負荷,基本不存在堵煤情況,但在設計中應考慮到為下層(A、C)預留容量。

開關及負荷分配方案確定后,根據(jù)使用功能的實際需求,將開關柜回路進行改造。調(diào)整MCC動力開關保護參數(shù)、綜保裝置校驗以及就地控制箱內(nèi)熱繼電器的設置,確認保護配置合理并滿足現(xiàn)場運行要求,能可靠保護就地電機。在開關柜外部增加控制就地箱的啟停按鈕及指示燈、保護器面板等,開關柜內(nèi)回路改造安裝斷路器、接觸器、電機保護器等情況。

現(xiàn)場改造電纜敷設可沿用原有橋架方向,不必新裝電纜橋架及豎井設備。電纜接線從鍋爐MCC段配電室引出至給煤機平臺就地控制箱,在箱體底部引出鍍鋅管護套電纜穿過平臺接到各對應振打電機。最終接線方案如表2所示。

表2 動力回路設計優(yōu)化后接線方案

因控制箱戶外布置,防護等級須達到IP56以確保現(xiàn)場使用的安全性。箱體外殼材料采用厚度2 mm以上的304不銹鋼,電纜從底部進出柜體[3]。箱門安裝電表顯示一次電流、電壓值。各主要部件規(guī)定:接觸器和熱繼電器分別采用施耐德LC系列和LR系列,指示燈采用AD11系列,控制按鈕采用LA38系列;各電氣元件間距不小于5 cm,距離控制箱壁不小于5 cm,全部空氣斷路器配有漏電保護器。

2.4 回路設計優(yōu)勢分析

本次改造打破了以往的電機直連式供電回路特點,在正確核算容量及負載流量后,合理配置保護,并采用抽屜動力開關“一拖二”模式,以及就地控制箱“一拖四”模式,即一個動力開關帶兩座煤倉,同時一個就地箱帶四個振打器電機。充分結合考慮了鍋爐燃燒型式,合理分配了負荷開關在對應燃燒器前、后墻以及上、中、下層的結構,保證制粉系統(tǒng)運行穩(wěn)定性。與此同時預留了給A、C煤倉安裝振打電機的接入口,后期如需增設,可從就地直接敷設電纜取電接入,省去了二次改造的繁瑣[4]。

從整段配電系統(tǒng)角度分析,該設計也滿足相關安全技術要求[5]。該廠380 V廠用PC段母線上級電源來自各機組的6 kV工作段,每臺機均設有由干式低廠變配電的汽機、鍋爐兩個動力中心(PC),其下設電機控制中心(MCC)。低壓干式廠變依據(jù)成對布置、互為備用原則,且各機組均有一臺可迅速自啟的1 000 kW柴油發(fā)電機及所連帶的兩個保安段,平時保安段由機組低壓PC段供電,柴油機作備用電源,當出現(xiàn)事故失電后,柴油機快速聯(lián)啟維持保安段所帶負荷。正常運行下,鍋爐B段供保安A段用電,汽機A段為備用電;鍋爐A段供保安B段用電,汽機B段作備用電源。

圖3為開關柜及振打器箱主回路圖。機組升負荷時啟動制粉系統(tǒng)依次按下、中、上層的順序逐套操作,因此讓振打電機按A、B段分開配置、相互備用的原則安排非常合理,在某些極端情況下分析:假設當鍋爐MCC A段故障,設備可通過快切裝置轉換供電,就地振打電機保持了前后墻單側的穩(wěn)定運行,并維持負荷,同時回路供電切換后可及時操作返回正常電源,雙路振打工作恢復;如果鍋爐PC A段故障,則由保安B段母聯(lián)切換供電,或由柴油機-保安段母聯(lián)返送電,煤倉振打電機工作不受影響,可保證燃煤系統(tǒng)的運行穩(wěn)定;同理可知鍋爐PC B段或MCC B段故障時的動作邏輯。由此可見,該主回路改造的設計方式滿足上下級、橫縱向之間的配電型式技術要求,并能有效提高振打電機的運行可靠性。

圖3 MCC動力柜及其負荷主回路圖(以1號機組F、B倉為例)

3 結論

在對四臺機組全部完成了煤倉振打電機回路優(yōu)化設計改造后,經(jīng)較長時間實踐證實其效果良好,有效解決煤倉堵煤導致的機組出力下降問題,并大幅提升燃煤系統(tǒng)的運行穩(wěn)定性及經(jīng)濟性。該設計方式通過將鍋爐自身布置型式和廠用電回路相結合起來考慮,在對設備技術改造的基礎上作出了進一步優(yōu)化,可為相似機組的其他類型改造提供借鑒思路。