變速器齒輪修形優化及評估

彭國民,湯天寶,胡軍峰,鄧曉龍,陳朝威

浙江吉利動力總成研究院,浙江 寧波 315336

0 引言

變速器是傳統乘用車、混合動力車的重要零部件,也是車輛主要的噪聲源之一。隨著車輛噪聲、振動、聲振粗糙度(noise vibration harshness,NVH)性能的不斷提高[1],對變速器噪聲的研究也越來越深入。變速器噪聲主要有嘯叫和敲擊2種,其中齒輪嘯叫是一種高頻的純音調噪聲,嘯叫發生時,大部分的車主都可感受到嘯叫[2]。目前國內外對齒輪嘯叫噪聲的研究已比較成熟,包括利用計算機輔助工程 (computer aided engineering,CAE)技術對嘯叫噪聲進行早期預測及優化,在源頭上控制齒輪的宏觀、微觀參數,以及系統變形和殼體輻射[2-5]。但大部分研究是基于嘯叫噪聲影響參數的名義值進行分析優化,沒有考慮齒輪制造公差對嘯叫噪聲的影響,其分析結果與變速器大批量生產時的嘯叫噪聲結果存在較大差異。針對該問題,本文中在CAE仿真分析中引入齒輪的制造公差對噪聲的影響,運用概率統計方法,預測齒輪修形優化后的噪聲改善,并將仿真結果與大批量試驗測試結果進行對比,使得仿真分析評估更準確。

1 齒輪嘯叫噪聲產生原因分析

變速器齒輪嘯叫噪聲是齒輪系統嚙合過程中由齒對的傳遞誤差(transmission error,TE)引起的單頻噪聲,噪聲頻率隨輸入轉速增加而線性增加,呈現階次特征[6-8],如圖1所示。

圖1 變速器齒輪嘯叫噪聲colormap圖

傳遞誤差是齒輪嚙合實際位移相對于理論位移的差值。對于漸開線齒輪,在無制造誤差、無安裝間隙、2個齒輪無變形的理想狀態下,理論上2個齒輪嚙合過程中接觸點走過的長度相等[9-12]。但實際工作中,由于制造和安裝誤差、系統變形、嚙合齒面剛度變化等使得2個嚙合齒輪接觸點走過的長度不相等,即存在傳遞誤差

(1)

式中:ω1、ω2分別為主、從動齒輪角速度,rad/s;R1、R2分別為主、從動齒輪分度圓半徑,mm;θ為主動齒輪轉角,rad。

齒輪嘯叫噪聲通過殼體輻射和懸置振動等傳遞到車內,生產制造誤差對系統的模態頻率影響較小,但其對齒輪嘯叫激勵傳遞誤差的影響較大。傳遞誤差是齒輪嘯叫噪聲的激勵源,其概率分布可表示齒輪嘯叫的概率分布。故本文對傳遞誤差的概率分布進行研究。

2 齒輪嘯叫概率分析及仿真

2.1 加工精度

影響齒輪嘯叫噪聲一致性的因素非常復雜,主要包括齒輪加工精度、裝配精度、加工方法、齒面粗糙度等,其中齒輪加工精度是變速器嘯叫噪聲的最主要影響因素[13]。齒輪微觀修形參數包括齒向傾斜量fHb、齒向鼓形量Cb、齒形傾斜量fHa、齒形鼓形量Ca等,如圖2所示。

a)fHb b)Cb c)fHa d)Ca圖2 齒輪主要微觀修形參數

盡管改善齒輪加工方法和提高齒輪加工精度,能夠大幅降低變速器嘯叫噪聲,但會增加制造成本,并且任何加工方式均會產生一定的制造誤差[14]。目前乘用車變速器齒輪大部分采用磨齒或珩齒工藝,精度可達6級,微觀修形參數fHb、Cb、fHa、Ca對應的公差范圍分別為±8、±3、±5、±2 μm。

2.2 齒輪修形方案及仿真模型

以某雙離合自動變速器 (dual clutch transmission,DCT)3擋反拖工況擋位齒輪為研究對象,分析齒輪嘯叫噪聲的概率分布,制訂修形方案,并對比優化方案的噪聲改善效果。

DCT 3擋擋位齒輪優化前后修形參數及公差如表1所示。根據齒輪修形原理,主動和從動齒輪的fHb、Cb、fHa、Ca的修形參數及公差可以相互疊加合并。

表1 DCT 3擋擋位齒輪優化前后修形參數及公差 μm

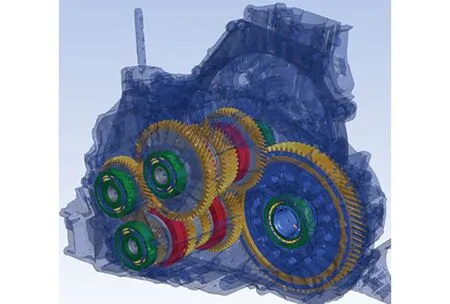

采用Masta齒輪專用仿真軟件計算多變量齒輪微觀參數組合時的齒輪嚙合傳遞誤差。CAE分析模型如圖3所示,模型包括齒輪、軸、軸承、差速器、同步器、變速器殼體等,其中變速器和差速器殼體使用有限元剛度和質量矩陣,約束變速器與發動機接合面,模擬變速器安裝在臺架上的狀態。分析工況根據整車數據設定為3擋反拖工況,施加的輸入轉矩為-20 N·m,轉速為1500 r/min。

圖3 變速器齒輪嘯叫傳遞誤差CAE分析模型

2.3 齒輪嘯叫激勵名義值單點分析法

采用名義值單點分析法計算修形方案傳遞誤差,取1倍頻結果。經計算,原方案和優化方案的名義傳遞誤差均較小,分別為0.101、0.044 μm,優化方案較原方案降低了0.057 μm。

以1 μm為參考值,對傳遞誤差計算結果進行轉換:

(2)

式中:EdB為轉換后的傳遞誤差,dB;E為傳遞誤差,μm;E0為轉換參考值,E0=1 μm。

原方案和優化方案轉換后的名義傳遞誤差分別為-19.9、-27.1 dB,優化方案噪聲相對原方案降低7.2 dB左右。

2.4 齒輪嘯叫激勵概率分析法

采用概率分析法,需假定批量生產時各齒輪微觀修形參數服從正態分布,齒輪修形參數的生產過程能力指數設為1.67。以原方案中fHb為例,在其取值范圍(-5±16)μm內取9個等距評估點:-21、-17、-13、-9、-5、-1、3、7、11 μm,誤差為±1 μm,如-5 μm表示-6~-4 μm。根據正態分布曲線,9個等距評估點代表的概率分布分別為0.001%、0.088%、2.951%、23.559%、46.803%、23.559%、2.951%、0.088%、0.001%,如圖4所示。其余3個修形參數同理均取9個等距評估點。

圖4 fHb取點及概率分布

原方案和優化方案各評估點修形參數如表2、3所示。4個修形參數,每個參數有9個點,可組成94=6561種組合,每個組合均對應相應的概率,例如:原方案中fHb、Cb、fHa、Ca分別為-5、10、0、4時的概率為46.80%×46.80%×46.80%×46.80%=4.797%,其余組合對應概率均可同理計算得到,全部6561種組合的總概率為100%。

表2 原方案評估點修形參數 μm

表3 優化方案評估點修形參數 μm

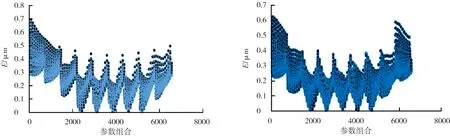

1倍頻下原方案和優化方案全部修形參數組合的傳遞誤差仿真結果如圖5、6所示。由圖5、6可知:原方案的最大傳遞誤差為0.70 μm,優化方案的最大傳遞誤差為0.62 μm,均大于名義值的分析結果。

圖5 原方案傳遞誤差分析結果 圖6 優化方案傳遞誤差分析結果

為了便于進行概率統計及方案對比,按式(2)對傳遞誤差進行轉換,原方案和優化方案轉換后的傳遞誤差如圖7、8所示。

圖7 原方案轉換后傳遞誤差分析結果 圖8 優化方案轉換后傳遞誤差分析結果

仿真分析原方案與優化方案的齒輪嘯叫激勵傳遞誤差的概率分布如圖9所示。

圖9 傳遞誤差概率分布結果

由圖9可知,原方案轉換后傳遞誤差的中值約為-16 dB,優化方案的中值約為-20 dB,相對于原方案,優化方案的轉換后傳遞誤差整體下降約4 dB。

3 試驗驗證

變速器完成裝配后,在下線檢測(end of line, EoL)臺架上測試變速器齒輪嘯叫的振動特性。根據齒輪嘯叫傳遞路徑,以左懸置支架安裝凸臺作為測點,測試其振動加速度,變速器EoL振動測點如圖10所示。試驗采用Discom公司BKS 通用型振動傳感器,由自動對接機構將變速器壓緊在被測件表面,測試振動加速度,其靈敏度為10~250 mV/g(g為自由落體加速度),頻率為40 kHz,線性范圍為14 kHz。

圖10 變速器EoL臺架振動測點 圖11 齒輪嘯叫階次振動加速度概率分布

采用階次分析方法對EoL檢測數據進行分析,該方法是基于等角度重采樣計算的現代齒輪故障分析方法,分析精度較高,可準確識別變速器的嘯叫噪聲[15]。分別統計原方案和優化方案各1000臺變速器EoL測試嘯叫階次振動加速度,其概率分布如圖11所示。

由圖11可知:嘯叫振動概率分布近似于正態分布;原方案最大嘯叫振動為123 dB,最小為108 dB;優化方案最大嘯叫振動為120 dB,最小為105 dB;嘯叫振動波動量為15 dB左右;原方案嘯叫振動均值約為116 dB,優化方案均值約為113 dB,優化方案嘯叫振動降低約3 dB。

采用名義值單點分析法,優化方案的嘯叫噪聲較原方案下降7 dB左右;采用概率分析法,嘯叫噪聲下降4 dB左右;而批量測試結果顯示優化方案嘯叫噪聲整體改善3 dB左右。由數據對比可知,概率分析法分析結果與實際更接近,更精確。

4 結論

本文引入齒輪的制造公差,運用概率統計方法,借助CAE仿真工具,采用名義值單點分析方法和概率分析法分析齒輪修形原方案和優化方案的降噪效果,并和批量EoL測試進行對比,驗證嘯叫噪聲概率分析法的準確性。

1)概率分析方法考慮了零部件的生產制造公差,其計算結果與量產結果更接近。

2)仿真和測試結果均表明制造誤差對變速器嘯叫噪聲影響大,其概率分布近似于正態分布,波動量為15 dB左右,不可忽略。