煤粉鍋爐摻燒化工廠火炬廢氣節能技術改造

王存平 石永 郭銳

摘 要:本文以某煤化工企業為例,介紹了粉鍋爐摻燒煤化工廠火炬廢氣節能技術改造原理、要點以及工藝流程設計,分析了技術改造的節能經濟效益,對改造后設備工藝運行情況進行說明。結果表明:煤化工廠火炬廢氣進行煤粉鍋爐摻燒工藝技術改造,不但實現了節能減排,而且創造了顯著的經濟效益。

關鍵詞:煤粉鍋爐;火炬廢氣;節能改造

中圖分類號:TK229.63 文獻標識碼:A 文章編號:1003-5168(2021)18-0058-03

Abstract: Taking a coal chemical enterprise as an example, this paper introduced the principle, key points and process flow design of flare waste gas energy-saving technical transformation of pulverized boiler mixed with coal chemical plant, analyzed the energy-saving economic benefits of the technical transformation, and explained the process operation of the equipment after the transformation. The results show that the technical transformation of pulverized coal boiler mixed combustion process with flare waste gas in coal chemical plant not only realizes energy conservation and emission reduction, but also creates remarkable economic benefits.

Keywords: pulverized coal boiler;torch exhaust;energy saving

1 改造背景

化工廠排放的火炬廢氣是國內外眾多石油化工企業生產過程中所產生的一種可燃氣體,大多數企業采用高塔火炬燃燒的方式對該部分廢氣加以處理,燃燒后直接排入大氣環境,不僅存在熱能資源浪費的現象,而且會對大氣環境產生一定的危害[1]。為此,本研究把火炬廢氣排放與煤粉鍋爐摻燒供需關系有機結合,經過技術改造,將火炬廢氣送入煤粉鍋爐燃燒系統進行熱能回收利用。

1.1 火炬廢氣基本情況

地處陜西關中地區的某煤化工企業合成裝置的尾氣處理單元(主要為液氮洗、氫回收膜分離滲透氣,甲醇合成膨脹槽閃蒸氣,乙醇合成裝置馳放氣)會產生低品質混合氣體[2],主要成分為CO、H2、N2、H2S。由于其有效利用成分含量低,因此通過相關分離技術回收有效利用成分的技術難度大,且經濟效益小。該煤化工企業最初設計是通過火炬燃燒方式進行消耗,該消耗方式有兩個缺點:廢氣燃燒熱能無法利用,能源被浪費;燃燒所產生的有害介質被直接排放(如SO2),對大氣環境造成危害。

1.2 鍋爐基本情況

該煤化工企業鍋爐裝置為無錫華光鍋爐廠生產設計制造的4×160 t/h煤粉鍋爐,燃燒系統采用四角切圓直吹方式,三層煤粉間隔布置二次風燃燒器,點火及助燃系統采用天然氣直流燃燒器,兼有保護控制部件。基于此,結合現有生產工藝現狀,依據鍋爐系統特點,將該部分火炬廢氣通過工藝管線輸送至鍋爐現有天然氣管道,對現有天然氣燃燒裝置進行工藝及設備改造,實現火炬廢氣在爐膛內燃燒反應,以回收利用其熱能。

2 改造內容

2.1 改造思路

通過對原有煤粉鍋爐天然氣燃燒系統進行優化及改造,使其適應火炬廢氣摻燒的工藝需求,重點對燃氣點火和摻燒系統的工藝聯鎖系統進行改造,兼顧考慮工藝安全和摻燒對鍋爐裝置的影響原則,通過燃氣工藝管道及調節控制系統的改造實現火炬廢氣的完全摻燒,最大限度地回收火炬廢氣燃燒熱能,降低鍋爐燃燒器結焦概率,實現經濟效益和環境保護功能。

2.2 相關數據

2.2.1 火炬廢氣參數及成分。壓力:0.2~0.4 MPa;流量:7 000~12 000 Nm3/h(100%負荷);熱值:16 000 kJ/m3;成分:各組分含量詳見表1。

2.2.2 鍋爐燃料煤參數。發熱量:21 MJ/kg(約5 200大卡);全水分:14%;灰分:15%;單價:650.00 元/t。

2.3 改造工藝流程設計

將廠區各工藝裝置排放至化工廠的火炬廢氣經工藝管道引至鍋爐房裝置,此處設置一道手動球閥,閥前設置放空手動閥門及管線,便于設備檢修之用。后于母管分為四路,分別引至1#、2#、3#、4#鍋爐天然氣點火工藝裝置區域,通過兩道手動球閥隔離后與天然氣主管道相接,具體位置為主管減壓閥與調節閥之間,其工藝流程見圖1。

2.4 改造技術要點

經過技術方案論證及工藝流程設計,同時對現有的天然氣工藝系統及燃燒器進行改造,對部分工藝控制及聯鎖保護系統進行優化,具體改造項目如下。

①新配置工藝管道800 m,將火炬廢氣送至鍋爐爐前點火系統。

②實現火炬廢氣與天然氣管道的連接,鍋爐4個角燃燒器設置防止回火裝置,實現天然氣與火炬廢氣兩種工藝介質在線切換操作。

③對現有聯鎖保護邏輯進行修改,增加緊急泄壓裝置,使其滿足系統超壓或失壓時通過該泄放裝置進行火炬廢氣與鍋爐可靠隔離,防止不安全事故的發生[3]。

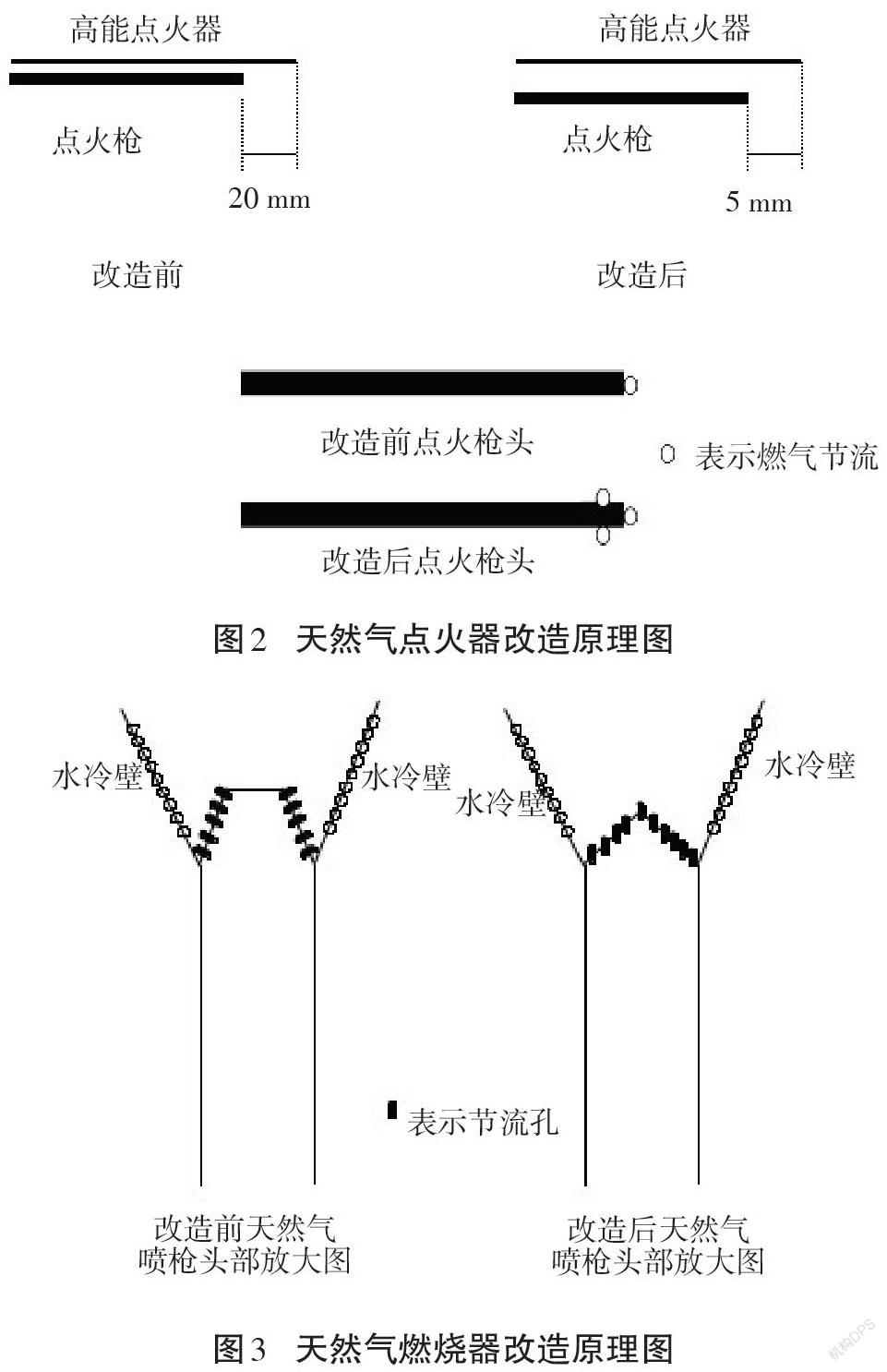

④對現有天然氣點火器進行改造,使其適應火炬廢氣正常點火燃燒的需要,即通過增大點火槍噴口氣流擴散角度,改變流體噴射方向,使可燃介質呈傘狀覆蓋整個點火槍區域,滿足正常點火的需要;同時,合理設置高能點火器與點火槍端部的距離,使高能點火器在點火槍前方約5 mm位置,以保證高能點火器電火花與火炬廢氣的接觸,以利于成功點火,改造原理見圖2。

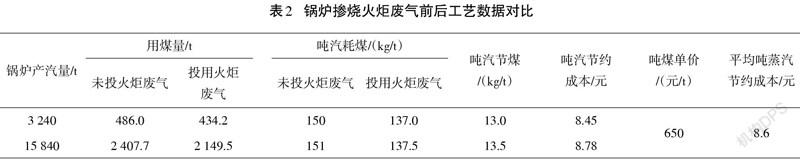

⑤對現有天然氣燃燒器進行優化改造,降低燃燒器區域結焦的概率,即通過調整原有燃氣噴槍頭部氣體噴射方向,使其由錐形擴散變為直流擴散,并保證燃燒介質參與爐膛中心區域劇烈反應,延長氣體介質在爐膛內的停留時間,使其充分燃燒,釋放熱量,并能有效減少燃燒器區域水冷壁附近CO、H2等還原性介質過剩導致的煤粉灰熔點降低而產生的鍋爐結焦問題,改造原理見圖3。

3 改造效果

3.1 改造運行情況

技術改造經過安全及經濟性論證并組織實施,相繼完成了管線吹掃、氣密性試驗、相關設備、裝置調試工作,進行成功摻燒。通過對比摻燒前后工藝運行數據發現,摻燒前后鍋爐及后續合成裝置設備運行穩定,鍋爐燃燒工藝設備正常,鍋爐燃燒設備未發生因摻燒廢氣結焦的問題。

3.2 節能效益分析

在相同工況下,摻燒火炬廢氣后鍋爐平均噸蒸汽節約成本8.6元,改造前后數據對比見表2。

鍋爐年產汽量335萬t,鍋爐熱效率90%,每年節約燃煤成本:335萬t×90%×8.6元/t=2 592.9萬元/年。

由此可見,火炬廢氣送至鍋爐摻燒后,年節約燃煤成本2 592.9萬元,項目改造費用初期投資300萬元,回收周期不到2個月,經濟效益十分可觀。更重要的是,鍋爐摻燒火炬廢氣在利用熱能的同時,可將廢氣燃燒產生的污染物通過鍋爐裝置后續的煙氣脫硫、脫硝裝置進行凈化,可以減少火炬直接燃燒造成的污染物排放,環保意義重大[4]。

4 結語

化工廠火炬廢氣進行煤粉鍋爐摻燒工藝技術改造,不但實現了節能減排,而且創造了顯著的經濟效益[5],改造后設備運行狀況良好,回收火炬廢氣量穩定。煤粉鍋爐摻燒火炬廢氣,是一次成功的節能減排路徑探索,可實現火炬廢氣安全經濟摻燒,并為同類型企業實施節能技術改造提供參考經驗。

參考文獻:

[1]羅凱,林世華,王凡,等.工業廢氣在循環流化床鍋爐中的摻燒應用[J].能源環境保護,2010(4):36-39.

[2]聶廣華.煤粉鍋爐摻燒煉廠干氣試驗研究[J].石油石化綠色低碳,2020(1):59-62.

[3]李振華,翁希旭,高衛東,等.化工可燃廢氣送入鍋爐摻燒自動控制系統研究與實踐[J].山東工業技術,2013(6):115-116.

[4]柴沁虎,丁艷軍,張德華,等.火炬氣在燃煤鍋爐上的回收利用研究[J].熱能動力工程,2003(4):411-414,436.

[5]虞國平,朱紅衛,徐西征,等.煤粉鍋爐摻燒煤化工廢氣的數值模擬研究[J].電站系統工程,2020(5):29-32,35.