斜腹板鋼箱梁橋體分段吊裝施工技術

□□ 邢 君

(太原城市職業技術學院,山西 太原 030027)

引言

跨線橋既能節約占地,又可使線路交叉上下層的車輛或行人安全暢行,有效地解決日益嚴重的交通流沖突難題。因此,跨線橋項目也越來越多地應用于工程領域。本文所研究的斜腹板鋼箱梁橋體施工技術,以較經濟的鋼材用量、合理的受力性能以及“胎架制作橋梁,分段吊裝合體”之工法,體現出安全、快捷的特點和工程質量易把控的技術優勢。

1 施工流程

鋼箱橋梁的施工原理為:工廠分段制作構件,現場組裝焊接,兩端橋身吊裝就位,中間橋身吊裝轉體對接完成鋼橋的合攏。對圖紙進行二次優化設計,首先將橋身劃分為若干段,拼接縫合理錯開接頭;其次把圖紙的橫、縱坡以及起拱度數值,精確轉化為胎架坐標和控制點數值,布設鋼支撐,鋼板拼裝焊接完成胎架;再在胎架上進行頂板、底板的接長接寬,腹板、U型肋的拼裝,實現箱梁呈立體階梯式的組裝與焊接;最后將箱梁分段運輸至施工現場,組對焊接形成箱梁吊裝單元體,選用適合的起重吊裝設備逐段吊裝焊接完成鋼橋的合體。

2 施工操作要點

2.1 構件制作

2.1.1 圖紙優化及施工段劃分

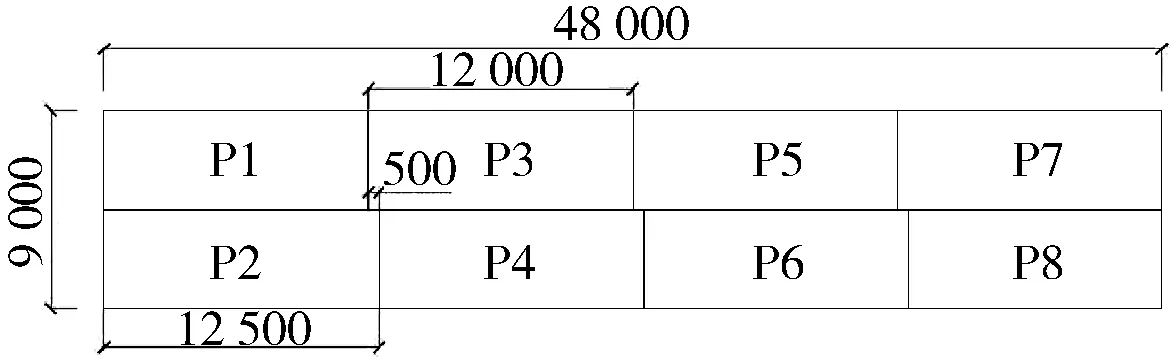

砂河北山森林公園登山步道工程項目位于山西省某縣,該項目跨越雙向六車道王城高速公路。設計橋面尺寸為48 m×9 m,面積為432 m2,橋梁橫斷面的兩側各0.5 m(防落物網、花壇、欄桿)、人行道及車行道為8 m,共9 m。橋梁凈空為5.5 m,橋面雙向橫坡為2%。采用簡支鋼箱梁橋,鋼箱梁為單箱單室截面,斜腹板。梁高為2.3~2.39 m。箱梁底板寬度為4.7 m,懸臂長度為1.52 m。考慮到構件運輸條件的限制,將鋼橋梁錯位劃分為8段(拼接縫錯開500 mm),每段尺寸為12 m×4.5 m,最大質量為30 t,如圖1、圖2所示。

圖1 施工段劃分平面圖

圖2 箱梁截面解體加工示意圖

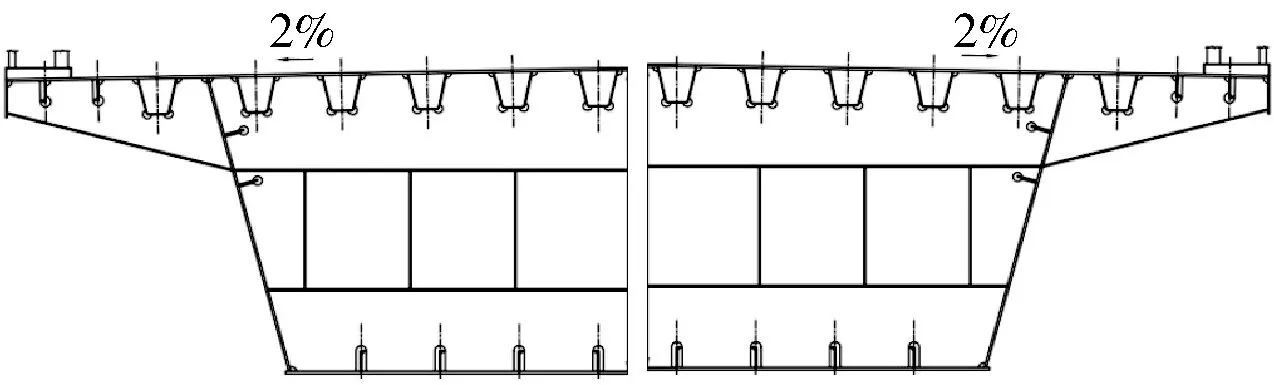

2.1.2 制作拼裝胎架

考慮到橋長為48 m,胎架總長度為50 m,寬度為12 m。根據圖紙的設計說明(橋平面位于直線上,橋面橫坡為雙向2%,縱斷面位于R=2 500 m的豎曲線上),查詢JTG D64—2015《公路鋼結構橋梁設計規范》中對預起拱值的要求,結合類似工程的施工經驗,預設起拱值為80 mm,確定了胎架的具體坐標和控制點尺寸。采用型鋼為縱橫向支撐,支撐密度≮1.2 m×1.2 m,且保證在隔板位置至少有一排支撐,如圖3所示。

圖3 制作拼裝胎架

2.2 分段加工運輸

2.2.1 防腐、下料、矯正

板材下料前進行噴砂除銹、防腐處理。頂板、底板采用定寬板。材質為Q345qD。下料采用數控切割機進行精準下料。為了便于板材矯正,通過多塊板材的對接形成尺寸較大的拼裝板。

2.2.2 組裝

在制作完成的胎架上進行箱梁的拼裝,拼裝時按照(P1、P2)、(P3、P4)、(P5、P6)、(P7、P8)平面圖依次拼裝,形成一個整體箱梁,每段之間通過段焊連接,待整體拼裝焊接完成后,將段焊部位肢解,形成8個箱梁段。

箱梁為垂直反向組裝,順序為:頂板→內隔板→腹板→橋梁連接結構(U型肋、底板平肋、側板肋等)→底板→懸臂單元件板。組裝時,以胎架為外胎、以內隔板為內胎控制鋼箱梁的線形和尺寸。

在組裝過程中,鋼橋的整體外形尺寸控制是重點,上頂板縱橫平面的控制,下端用楔形鐵塊固定。箱梁兩端設置臨時支撐,中間隔板用90°角尺量取隔板的垂直度,測定箱口上下垂直度和上下板接口的尺寸線。

2.2.3 焊接

全橋整體放樣,分段焊接,拼裝時胎架上長度方向不留余量。焊接方式為埋弧自動焊。每段鋼橋梁組裝完成后,首先安排點焊加以固定;待全部組裝完成后,開始焊接施工。焊接施工按照先內后外、先上后下空間順序推進,按照由中心向兩邊平面對稱方向展開。操作過程中及時監測、復測,防止內應力變形,做到即時校正。焊接完成后,委托第三方檢測機構對焊縫進行抽檢。

2.2.4 下胎

焊接完成后,采用角磨機將鋼箱梁分解為P1、P2、P3、P4、P5、P6、P7、P8八段,逐段垂直旋轉180°翻轉,從胎架吊至運輸車輛上。超寬構件的運送應報請交通運輸部門核定。

2.3 橋段拼裝焊接

八段箱梁構件運輸至現場后,采用H型鋼焊接形成井字簡易胎架,用260 t、200 t汽車吊輔助,拼裝完成P1-P2、P3-P4-P5-P6、P7-P8三段吊裝單元體。采用CO2氣體保護焊進行焊接。

2.4 焊接檢驗

檢驗須在作業完畢(24 h)組織進行。先查驗外觀,外觀合格后,再使用超聲波探傷儀器檢測。焊縫外觀要求表面焊波平整、均勻,無裂紋、無未熔合處和深度咬邊現象,不能出現氣孔、弧坑、夾渣和焊瘤。焊縫外觀查驗合格后,依照GB/T 11345—2013《焊縫無損檢測超聲檢測技術、檢測等級和評定》的規定進行超聲波無損探傷檢測。對不標準的焊縫,按要求進行返修。

2.5 臨時支撐安裝

作為兩端吊裝單元體吊裝就位時的臨時支撐,主撐采用Φ219×8的鋼管,次管采用Φ140×5的鋼管,柱頂橫梁采用H294×200×8×2的型鋼。

對橋臺基坑、護墻進行防護處理,并對護墻的穩定性進行驗算(水平風力、抗傾覆穩定性及抗滑穩定性等計算),對基底做豎向承載力計算,均滿足要求的情況下方可進行鋼橋的吊裝就位。

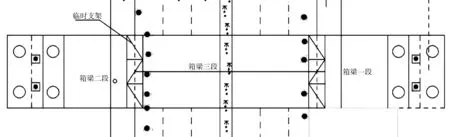

2.6 鋼橋吊裝

鋼橋體成型后,計算出每段橋體的質量,結合考慮吊裝的作業半徑、提升高度、移位轉體等工序,確定鋼橋的吊裝采用500 t、260 t、200 t三臺汽車吊,其中260 t、200 t汽車吊進行輔助吊裝作業。根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》對起重機械進行性能參數驗算,安全系統為1.2,滿足要求。現場為跨高速公路,提前上報高速公路大隊及路政大隊,報導改措施及線路,在高速交警大隊及路政大隊確認后,在導改措施完成后在應急車道與行車道處雙向各設置一處臨時支撐,箱梁拼裝完成后先吊裝箱梁一段、箱梁二段,再進行中間箱梁的拼裝及吊裝,如圖4所示。

圖4 平面示意圖

吊裝前根據JGJ 276—2012《建筑施工起重吊裝工程安全技術規范》中對吊索及其附件的要求,進行鋼絲繩、吊耳的驗算,驗算合格后方可進行吊裝。

2.6.1 箱梁一、二段吊裝

現場場地四通一平,準備工作就位,吊裝指令發出后先進行箱梁一段及箱梁二段的挪移,將箱梁放到指定吊裝地點,吊車一號及吊車二號到位后進行箱梁的吊裝。

箱梁吊裝單元體一吊裝時,吊車司機聽從信號指示,緩緩起吊完成空中轉體就位,一端坐落于橋臺處,另一端坐落于臨時支撐處。箱梁吊裝單元體二通過兩次吊裝完成就位,先挪移至臨時支撐附近,吊車重新站位,吊車司機聽從信號指示,緩緩起吊完成空中轉體就位,一端坐落于橋臺處,另一端坐落于臨時支撐處。

2.6.2 箱梁單元體三的吊裝

箱梁單元體三先移至與箱梁單元體一垂直相鄰,放至地面,吊車重新站位,吊離地面500 mm進行轉體,轉體30°后,吊車司機聽從信號指示,緩緩起勾吊至箱梁上表面上方500 mm完成空中轉體,進行箱梁單元體三的就位。

2.6.3 箱體焊接

將鋼橋梁拼裝定位,實施箱體焊接作業。作業前,對不達要求的縫口進行打磨、整修、清縫,實測實量所有縫口數值,確認無誤后,按焊接工藝評定的焊接參數進行多層多道焊接,如圖5所示。

圖5 箱梁吊裝單元體吊裝

3 結語

以往在同類工程項目中,都采用“搭設腳手架”的施工方法,而在該項目中采用“胎架制作橋梁,分段吊裝合體”工法,實現了設計預期目標,見表1。

二者相比,采用“胎架制作橋梁,分段吊裝合體”新工法,較傳統工法工期縮短了52 d,費用節約了26.4萬元。由此可見,新工法橋體分段制作合理高效,合體分段吊裝安全快速,工程質量可控施工技術有創新;用材經濟費用低,工期縮短進度快、經濟效益明顯;施工封閉道路占用時間少,節約了社會成本,產生有無形的社會效益。斜腹板鋼箱梁橋體“胎架制作橋梁,分段吊裝合體”施工技術于2018年經山西省住房和城鄉建設廳專家鑒定,達到國內先進水平。