某小排量發動機車輛起步工況車內轟鳴聲研究

朱廉潔,胡冬杰,邱群麟,趙玉才,王 忠,陸 楠

(泛亞汽車技術中心有限公司 底盤工程部,上海 201208)

為滿足日益嚴苛的油耗及排放法規要求,小型化、輕量化及高效率的動力總成開發已經成為廣大主機廠的共識。特別是隨著發動機技術的不斷更新迭代,如缸內直噴、分層燃燒以及渦輪增壓等新技術的引入,使得發動機的升功率和升扭矩獲得了極大提升,這就導致同等功率需求下發動機排量的需求下降,從而可以用小排量發動機替代過去大排量發動機。事實表明,小排量發動機在性能、燃油經濟性和降低摩擦損耗等方面表現更加突出。因此,具有眾多優勢的小排量三缸發動機逐漸成為家用轎車的動力主角。

然而,輕量化和小型化動力總成開發也給整車振動噪聲性能集成工作帶來嚴峻挑戰。特別是小排量三缸渦輪增壓發動機,一方面在低轉速時因渦輪增壓器未參與工作,輸出扭矩小,容易出現小馬拉大車的現象;另一方面,因缸數減少,在對外輸出相同扭矩時需要更大的燃燒爆發壓力來提供動力,從而產生更大的激勵特性。雖然國內汽車行業經過多年發展,已經建立了相當完善的零部件自身的振動噪聲開發體系,但顧客在車輛日常使用時會經歷從啟動、怠速、起步、爬行、加速、巡航、減速和停止等多個瞬態和穩態的運行工況,導致整車NVH(Noise vibration and harshness)問題層出不窮。這些問題往往是由各相關系統耦合產生,而不是某單一零部件所致。

針對車輛運行工況下的NVH特性,國內學者做了大量相關研究。朱廉潔等[1]從整車性能集成的角度對三缸發動機整車怠速振動性能作了研究,分別對三缸機1階不平衡力矩和燃燒主階次的激勵提出了相應的系統性解決措施。針對滑行工況,齊鋼等[2]通過在排氣系統上增加亥姆霍茲共振消聲器的結構設計,解決了因排氣尾管噪聲與車輛空腔模態耦合導致的車內轟鳴聲抱怨。陳祝健等[3]通過結構優化設計,提升發動機水管的安裝模態頻率,有效解決了車輛加速異響及轟鳴聲問題。蘆浩等[4]通過增大離合器空滑進入滑摩擦臨界點的軸向壓縮量,解決了汽車起步抖動的問題。

到目前為止,并未見關于車輛起步工況下的噪聲問題研究報道。本文將實際項目開發過程中車輛處于起步過程時出現的轟鳴聲問題為研究對象,采用短時傅里葉變換方法對轟鳴聲進行特征頻率分析,并從系統集成的角度進行問題研究,尋找相應的解決方案及驗證措施,可為后續項目開發提供借鑒。

1 車內轟鳴聲產生的機理

1.1 車內轟鳴聲產生的機理

空氣作為彈性體在車身封閉起來的空腔內會具有許多振動模態或聲腔模態。當密閉空腔內的空氣受到外界激勵時,會產生純體積變化,與密閉空腔內的空氣緊密耦合。如果這種低頻耦合模態在激勵下響應過大,會在車內產生很高的壓力脈動,引起人耳不適,甚至頭暈、惡心,這種現象常常稱為轟鳴(Boom),有時也稱鼓振[5]。轟鳴聲屬于低頻噪聲,根據激勵源的不同可分為發動機怠速轟鳴聲、路面激勵轟鳴聲、傳動系激勵轟鳴聲等等。

1.2 排氣駐波

從物理學上來講,駐波就是兩列振幅相同的相干波在同一直線上沿相反方向傳播時形成的疊加波,且保持一種不變的狀態;當外界激勵頻率與系統的本征頻率相同時,激起高強度的駐波,也叫共振或諧振。

對于兩端都開放的排氣管道,其駐波頻率由如下公式計算:

式中:c0為管道中的聲速,單位為m s,n=1,3,5 ???,(奇數);L為管子長度,單位為m。

在排氣系統結構中,通常會存在著較長的連接管,如中消和后消連接管、排氣尾管等,這些管道的第一階駐波頻率通常分布在100 Hz~200 Hz 之間。發動機運行時,如果激勵頻率與排氣管駐波頻率相同就會發生耦合,當能量大到可以傳入乘客艙時,就會引起車內乘員抱怨。

2 起步輔助功能原理

起步輔助功能,即Launch assistant function,為小排量發動機特有屬性。相比傳統大排量發動機,小排量發動機車輛怠速時輸出扭矩偏小。特別對于手動變速箱車輛,若顧客起步時油門和離合器配合不當極易發生車輛熄火事件,這會極大影響顧客的駕駛感受。因此,需通過一種特殊的發動機標定策略來輔助顧客操作車輛起步,即當發動機ECU(Engine control unit)判斷出顧客要進行起步操作意圖時,就會迅速提升發動機轉速來提高輸出動力扭矩,同時輔以變速箱等部件標定配合,確保順暢地完成起步過程。

此策略主要需求來自手動變速箱,因車輛平臺的共用性策略,通常會推廣至自動變速箱配置。

3 短時傅里葉變換原理

要解決振動噪聲問題,首先要確定問題的特征頻率。一般的信號分析方法如傅里葉變換等只適用于分析穩態信號,并且變換到頻域后就會失去時間信息。而為了準確描述這種起步過程瞬態沖擊特性的非平穩信信號,必須使用具有局部性能的時域和頻域的二維變換分析方法。短時傅里葉變換方法(Short-time fourier transform method)就是處理非穩態平穩信號的一種適用、成熟的時頻分析方法。

短時傅里葉變換的基本思想為:將整個時域過程分解成無數個等長的小過程,每個小過程可以近似看成平穩信號。在數學處理上則用一個時寬足夠窄的窗函數與時間信號相乘,窗內的信號近似為平穩信號,然后在窗內進行傅里葉變換,得到信號的瞬時頻譜。隨著截取窗在時間軸上移動,從而得到整個時間域上的頻譜。其計算公式為:

式中:x(t)為被分析的信號;g*(t-τ)稱為窗函數;τ代表截取窗在時間軸上的位置。對被分析的信號進行短時傅里葉變換,得到該信號在各個截取窗內的功率譜密度(Power spectral density,PSD)。PSD代表信號在整個頻率范圍的能量分布,PSD的值越大,說明該頻率下信號的能量越多[6]。

4 車內轟鳴聲實例分析

4.1 問題描述

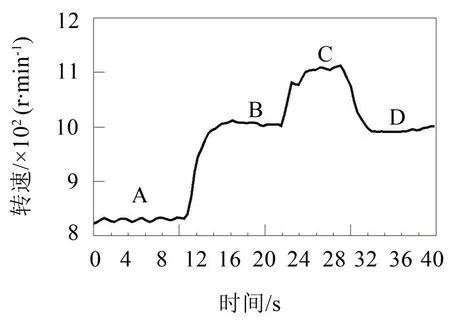

本分析案例是某款正在開發的三廂車型,該車型動力總成配置為1.3 升三缸發動機與手動變速箱以及自動變速箱組合。典型的配置自動變速箱車輛起步過程見圖1 所示。圖中橫坐標為時間,單位為秒;縱坐標為發動機轉速,單位為轉/分鐘。整個過程主要分為4個階段:階段A為車輛怠速、變速箱空擋、發動機轉速維持在830 rpm(revolution per minute);階段B為車輛怠速、變速箱為Drive前進檔,發動機轉速維持在1 000 r/min;在階段C 松開制動踏板,此時ECU 判斷車輛即將起步,觸發起步輔助功能,發動機轉速迅速上升至1 100 r/min;在階段D發動機和變速箱完成起步匹配工作,車輛開始爬行,此時發動機轉速回落并維持在1 000 r/min。

圖1 典型車輛起步階段發動機轉速變化過程

經主觀評估,在階段A、B、D車內振動噪聲均能被接受;但在階段C車內存在著較大的轟鳴聲,整個瞬態過程大約持續5 秒鐘,該問題亟需解決。類似地,配置手動變速箱車輛怠速工況下檔位置入1 檔時,ECU就會觸發起步輔助功能,發動機轉速上升至1 100 r/min,即由階段A 直接進入階段C;隨后通過駕駛員的油門和離合器配合操作完成起步過程。同樣地,在階段C車內轟鳴聲不能被接受。

4.2 問題分析及排查

文中采用西門子LMS Test. Lab 工業軟件對起步過程進行了相應的聲學測試,并利用其后處理軟件時變頻率分析模塊(Time-variant frequency analysis)中的短時傅里葉變換分析方法進行轟鳴聲特征頻率提取。

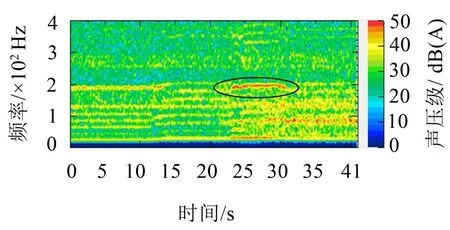

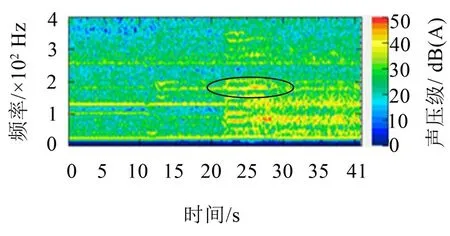

圖2為在車內后排座椅位置處測得的聲壓數據時頻分析圖,其中橫坐標為時間,單位為秒;縱坐標為頻率,單位為赫茲;聲壓級的大小通過云圖顯示,單位為dB(A)。可以看出對應于圖1的階段C(時間點在23 秒至30 秒之間)存在大約200 Hz 的高亮區域,其聲壓級為56 dB(A);通過濾波回放分析確認其為該轟鳴聲的問題頻率。

根據NVH 的源、傳遞路徑到響應點的開發原則,將該車輛安裝在消聲室的底盤轉轂上作進一步的聲學排查測試。結果表明:排氣尾管噪聲在階段C 也存在著大約200 Hz 的轟鳴聲;并可以通過分部運轉以及系統振動隔離等手段排除排氣消聲器殼體輻射噪聲以及排氣系統結構傳遞對車內轟鳴聲的貢獻;通過在排氣尾管處加裝絕對消聲器來屏蔽尾管噪聲,車內轟鳴聲現象消失,且200 Hz 的高亮區域也不復存在。由此可斷定該車內轟鳴聲與排氣尾管噪聲強相關。對圖2 作進一步分析,可以看出起步過程的階段A、B 和D 同樣存在著大約200 Hz 的亮色區域,只是能量遠低于階段C,不足以引起乘客抱怨。這是由于瞬態階段C 起步輔助功能的介入,需要發動機噴油操作迅速將目標轉速提升至1 100 r/min,此過程激勵增大,惡化了車內轟鳴聲。

圖2 車內后排噪聲時頻圖

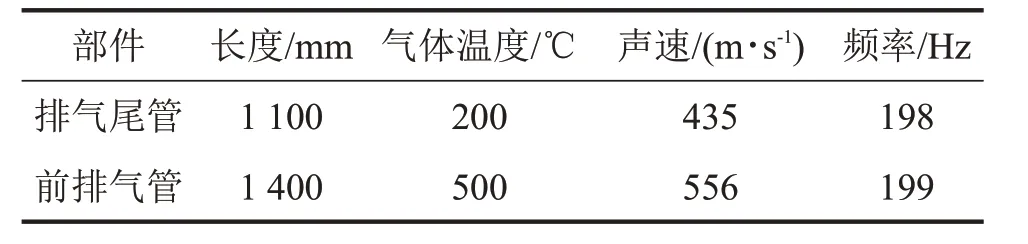

排氣尾管的噪聲控制主要通過合理的排氣消聲器設計來實現。根據排氣消聲器開發設計理念,要求其在發動機工作范圍的全頻段內都具有良好的消聲性能。根據前期項目開發經驗[7],此200 Hz 的單頻轟鳴聲通常是由排氣系統,特別是系統中的長連接管道結構的駐波引起。參考排氣系統結構參數以及該工況下的排氣氣體溫度和聲速,根據式(1)計算得到主要管道的1階駐波頻率分布,見表1。

表1 排氣系統主要長管道1階駐波頻率

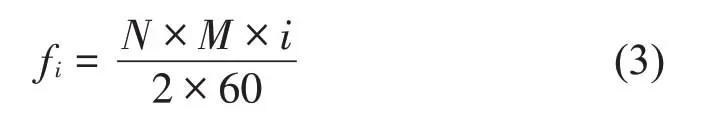

對于三缸四沖程發動機,其燃燒激勵頻率可根據式(3)計算。

式中:fi為發動機點火頻率的第i次諧波,i取正整數;當i=1時,f1為發動機的燃燒基頻;N為發動機轉速,單位為r min;M為發動機氣缸數,此處M取3。

階段C 發動機轉速在1 100 r/min 時的第7 次諧頻(式中i取為7),即第10.5 階燃燒激勵頻率為192 Hz。至此,可以判定車內轟鳴聲與排氣系統的駐波頻率強相關。這里需要說明的是,發動機的激勵頻率、排氣系統駐波頻率以及根據分析獲得的車內轟鳴聲問題頻率,三者之間存在的偏差是由于數據分析處理時參數選擇的精度所引起,它處于工程中可接受的范圍內。

4.3 問題解決及驗證

NVH性能開發除應滿足客觀指標外,還需要滿足主觀評估要求。主觀評估反映了顧客對某一振動噪聲性能的真實感受,它采用10分制格式(1分至10分),分值越高意味著振動噪聲性能越優秀;低于5分(包括5分)表示該性能不能被乘客接受且汽車制造商認為該車不能銷售;高于6分(包括6分)表示顧客能夠接受且汽車制造商認為該車可以銷售;高于8分的評價則表明該性能只有受到專業訓練的人員以及非常挑剔的顧客才能覺察到。對于因轟鳴聲導致的人體不適,主觀評估結合客觀數據分析非常有效,這也是業內對于NVH開發的共識。

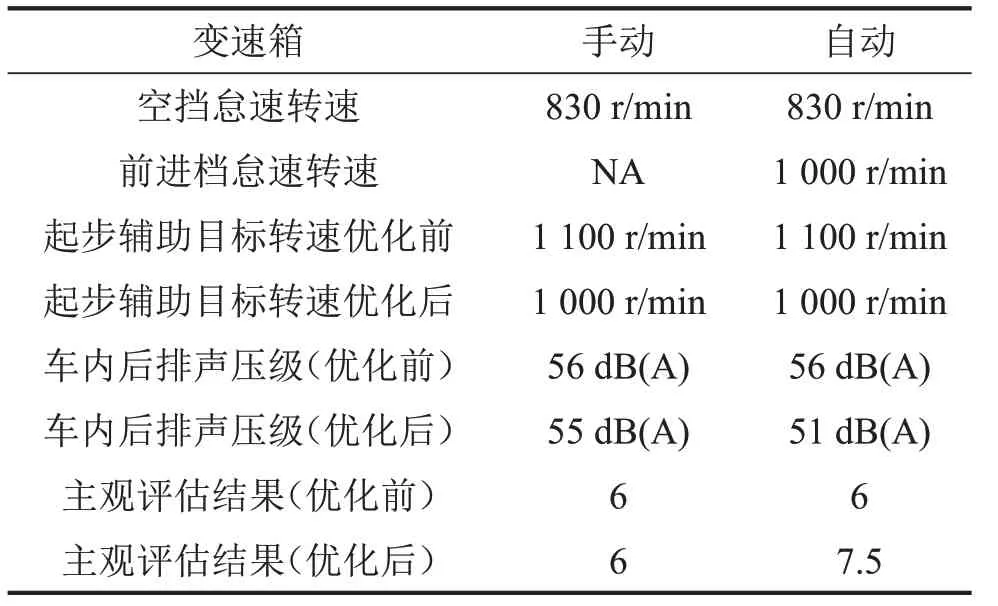

根據NVH問題解決準則,首要選擇是通過在源頭上優化起步輔助目標轉速來降低排氣系統轟鳴聲。對于配置自動變速箱車輛,進入前進檔后發動機轉速就進入1 000 r/min,經評估此時的儲備扭矩和起步駕駛質量都能滿足要求,因此可嘗試采用將起步輔助目標轉速與怠速轉速相匹配的措施。表2給出優化后的主觀評估和客觀測試結果。該方案使自動變速箱配置車輛的主觀評估結果由原先的6分提升至7.5分,車內后排轟鳴聲聲壓級從56 dB(A)降低為51 dB(A);且該方案的實施并未給項目帶來明顯的時間和成本壓力。

表2 優化起步輔助目標轉速評價結果

對于配置手動變速箱車輛,由于起步過程的瞬態激勵以及發動機轉速變化較大(從830 r/min上升至1 000 r/min),車內后排轟鳴聲維持在55 dB(A),問題依然存在,因此文中又做了進一步研究。

根據駐波計算式(1),一旦排氣系統設計凍結,其結構尺寸以及相應的駐波頻率也就確定。此時,有兩種常見的噪聲解決方案:方案一,改變排氣管道長度,避開激勵頻率,弱化駐波波峰效果;方案二,設計對應問題頻率的共振腔消聲器,從根本上消除駐波產生的噪聲[7]。然而,起步輔助功能策略的實施已經處于項目開發后期,該階段排氣系統聲學調試、性能驗證以及生產模具開發等工作都均已基本完成,此時若通過增加容積設計共振消聲結構,會極大影響項目開發周期、時間和成本等。方案的實施需要力求做到全局最優,因此方案一“改變排氣尾管的長度設計,避開激勵頻率”顯然就成了當前的最優選擇。

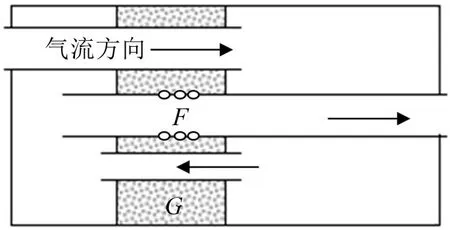

圖3 展示了排氣后消聲器結構示意圖,通過在排氣尾管F處周向增加56 個孔徑為3.5 mm 的圓形穿孔(在聲學上可看成將長度為1 100 mm的管子分割為800 mm和300 mm的兩段),新的長尾管1階駐波頻率由原先的198 Hz提升至260 Hz。同時,在圖示區域G處優化吸聲材料的填充,有助于進一步降低排氣尾管噪聲。該優化方案基本上沒有改變排氣系統的原有流體、聲學等性能。圖4 展示了優化后的后排座椅位置處聲壓數據時頻圖。

圖3 排氣尾管結構優化示意圖

圖4 優化后的車內后排噪聲時頻圖

可以看出在起步輔助功能工作時,200 Hz 處不再有明顯的轟鳴聲云圖亮帶,聲壓級為51 dB(A),且新的駐波頻率260 Hz 處聲壓級也遠遠低于51 dB(A)。隨后協調項目成員進行主觀評估,該方案獲得了開發團隊的一致好評,給出了7.5 分的評估結果。需要說明的是,雖然排氣前管也存在199 Hz 的1 階駐波頻率,但其能量經過整套排氣系統的消聲器以及管路的衰減,對車內轟鳴聲并沒有明顯的貢獻,因此無需采取降噪措施。

5 結語

本文對車內轟鳴聲、排氣駐波產生原理和相應的駐波頻率計算方法做了闡述。實施起步輔助功能可以有效解決小排量發動機起步扭矩不足的問題,但由此也帶來了相應工況下的車內轟鳴聲抱怨。本文采用短時傅里葉變換分析方法分析了轟鳴聲問題的特征頻率,同時以系統集成的角度對問題加以研究。結果表明,問題產生的根源在于起步輔助功能工作時,瞬態變化的發動機燃燒激勵與排氣系統尾管的1 階駐波發生耦合,從而產生了排氣轟鳴聲。該轟鳴聲經過空氣傳遞路徑進入到車廂引起車內抱怨。因此,針對配置自動變速箱車輛,可以通過優化標定即采用在源頭上匹配優化起步輔助目標轉速與怠速轉速的方法;對于配置手動變速箱車輛,本文在未增加排氣空間、項目成本的前提下,采用了駐波頻率偏移并在源頭上優化吸聲材料的方法來降低排氣聲能量。兩種最優方案的實施,分別將配置自動變速箱車輛和配置手動變速箱車輛的車內后排轟鳴聲從56 dB(A)降低到51 dB(A),取得了5個分貝的降噪效果,主觀評估結果均提升至7.5 分,為后續整車NVH及排氣系統的開發提供了借鑒。