井筒中含硫化氫的施工質量風險管理與實踐

高原,任碩,王迪,楊巍

1.中國石油大慶油田有限責任公司 第四采油廠工程技術大隊(黑龍江 大慶163511)2.中國石油大慶油田有限責任公司 第四采油廠質量安全環保部HSE監督站(黑龍江 大慶163511)3.中國石油大慶油田有限責任公司 第四采油廠第四油礦(黑龍江 大慶163511)

隨著大慶油田進入三次采油階段,實施限流壓裂、精控壓裂等增產措施的井數不斷增多,井筒內含硫化氫氣體的比例不斷攀升,硫化氫氣體有劇毒,加大了作業井的施工難度。為有效控制井筒中硫化氫氣體外溢,降低硫化氫對施工現場的危害,保障作業現場的施工安全,了解硫化氫在井筒中的特性,掌握抑制硫化氫外溢的方法尤為重要。

1 硫化氫特性試驗

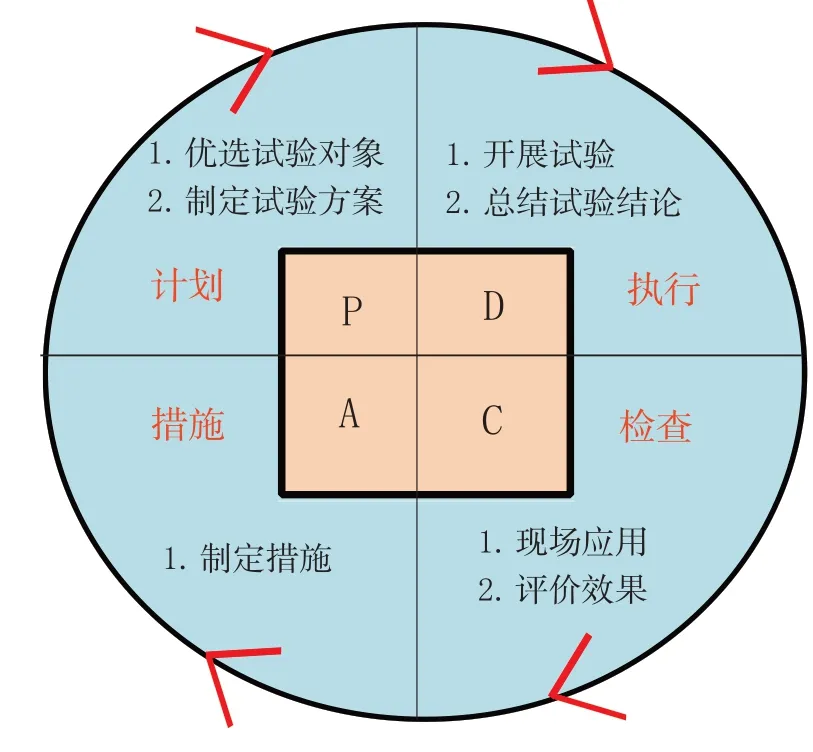

井筒中氣體在不飽和狀態下從原油中脫出,作業井在施工過程中需要拆掉井口,井筒處在開放狀態,硫化氫氣體從井口溢出,對操作人員傷害最為嚴重[1]。針對此問題,對井筒中硫化氫特性展開試驗,制定了PDCA循環控制圖(圖1)。

圖1 硫化氫特性試驗PDCA循環控制圖

2 井筒硫化氫特性試驗計劃

通過了解硫化氫氣體的物理化學性質,結合目前生產現狀,優選出具有代表性的含硫化氫氣體的4口采出井,制定可行性的試驗方案。

2.1 硫化氫氣體性質

物化性:硫化氫為無色氣體比空氣重,具有惡臭氣味,密度是空氣的1.19倍,能溶于水、乙醇和甘油中,溶于水溶液稱為“氫硫酸”,是一種弱酸。0℃時1 mol水能溶解2.6 mol左右的硫化氫氣體。

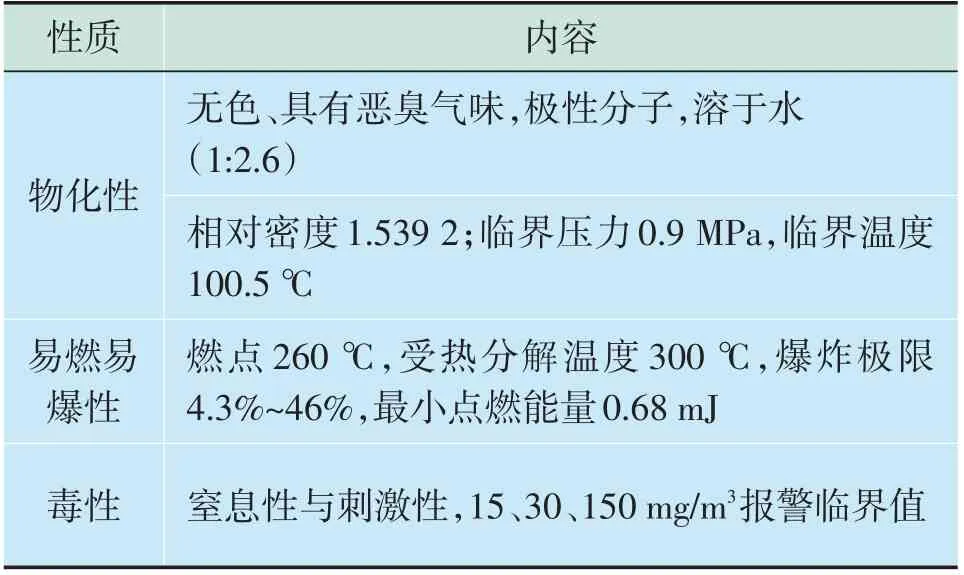

易燃易爆性:硫化氫的爆炸極限4.3%~46.0%,最小點燃能量0.68 mJ。硫化氫性質見表1。

表1 硫化氫氣體性質

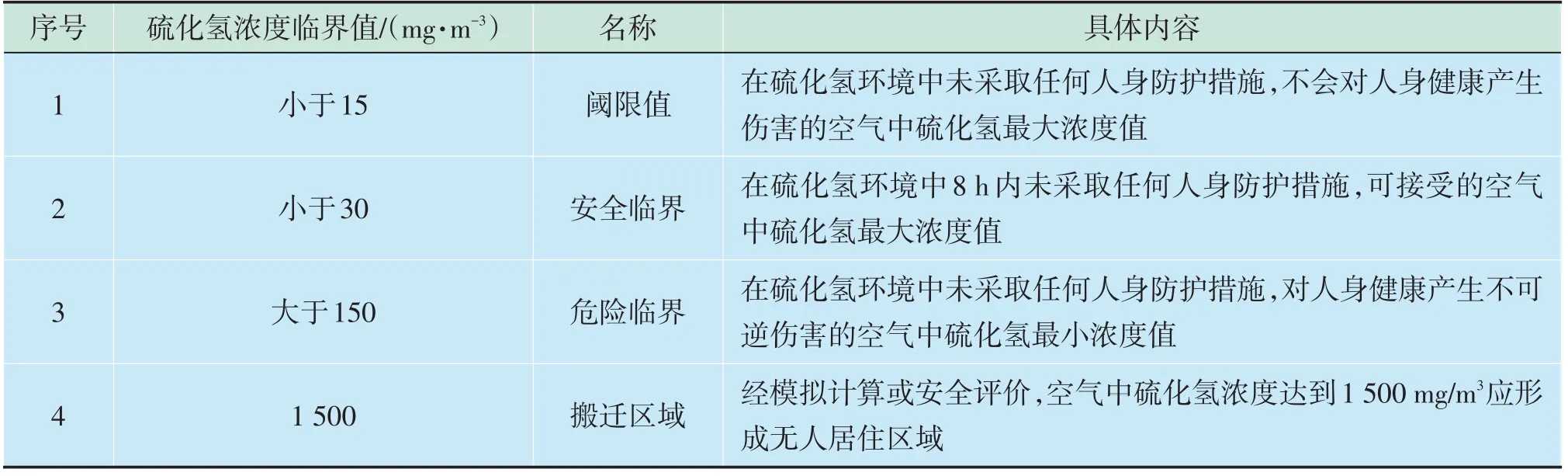

2.2 硫化氫濃度安全界限值劃定

依據2017年發布實施的中國石油天然氣行業標準《硫化氫環境人身防護規范》中硫化氫濃度對人體危害的界限劃分,硫化氫特性試驗的對象要選擇濃度小于150 mg/m3的采出井。硫化氫濃度臨界值劃分見表2。

表2 硫化氫濃度臨界值劃分情況

2.3 硫化氫特性試驗方法和試驗對象選定

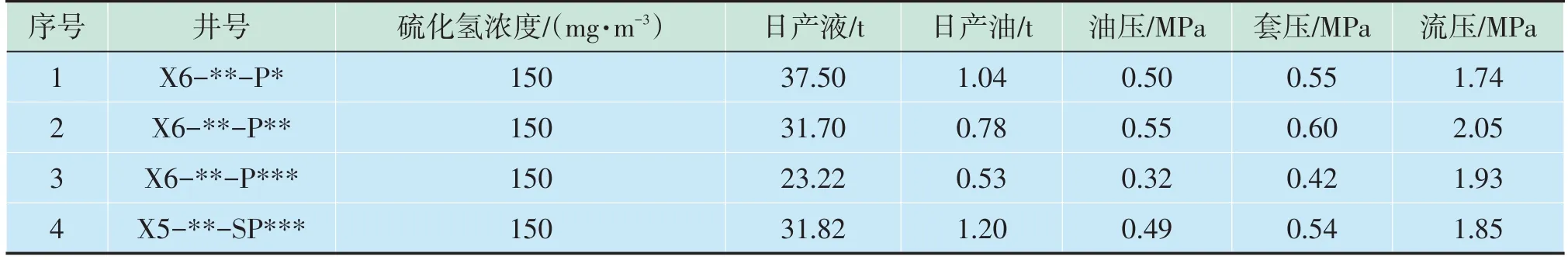

通過對目前生產區塊的前期調研,為了試驗效果最佳,試驗結果準確,選擇高濃度硫化氫氣體作為篩選試驗對象的條件,根據該條件優選4口硫化氫含量150 mg/m3的采出井進行試驗。

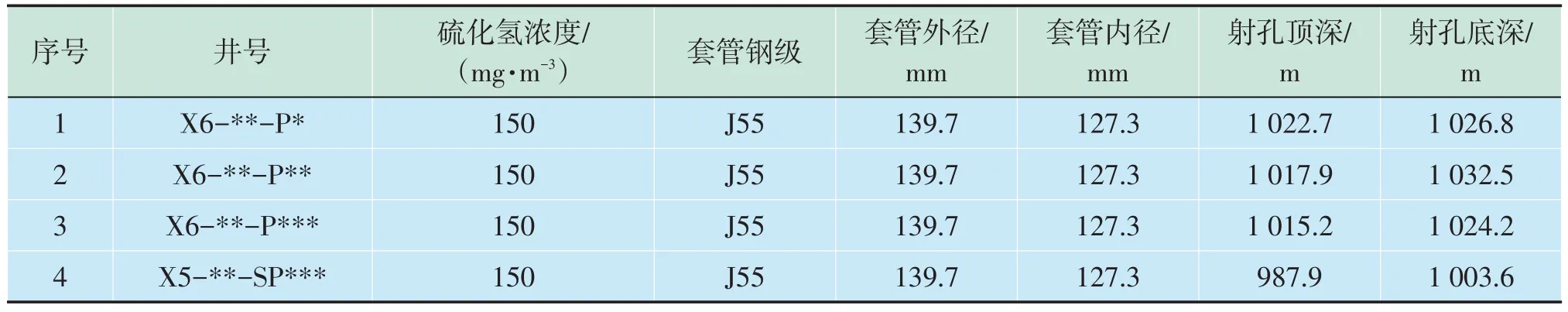

根據硫化氫氣體溶于水的性質,結合目前生產條件和在用壓井液的種類,選擇清水作為壓井液進行試驗;由于4口試驗井平均流壓為1.89 MPa,壓力較低,因此選擇灌注法反循環壓井。試驗井生產數據見表3,試驗井套管及射孔數據見表4。

表3 硫化氫試驗井生產數據

3 井筒硫化氫特性試驗過程

3.1 硫化氫溶于水后的特性確定

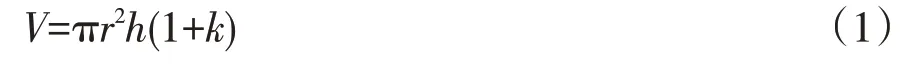

根據2014年發布實施的中國石油天然氣行業標準《常規修井作業規程》中壓井液用量的使用要求,對所選4口采出井采用不同溫度清水壓井液反循環壓井溶解井筒中硫化氫氣體,結合表4中試驗井套管及射孔數據計算壓井液用量,壓井液用量按公式(1)計算:

表4 硫化氫試驗井套管及射孔數據

式中:V為井筒中壓井液用量,m3;r為套管內半徑,m;h為壓井深度,m;k為附加值,取0%~15%[2]。

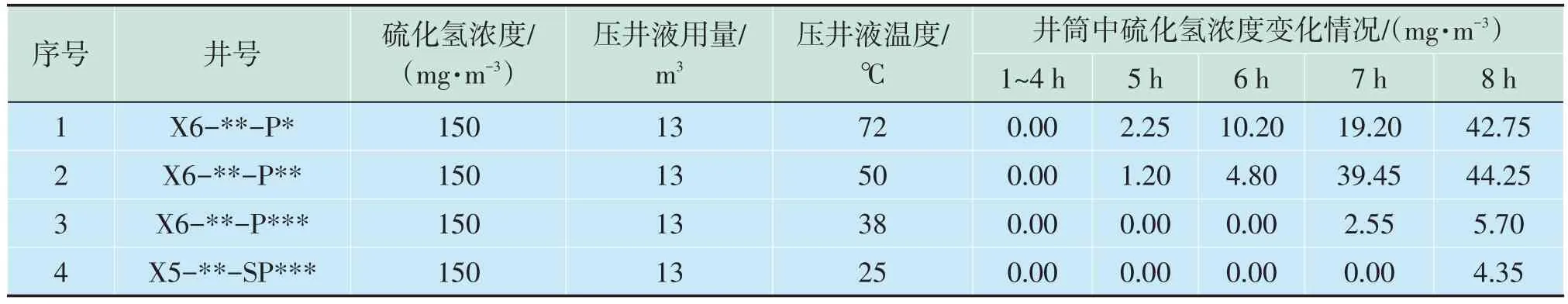

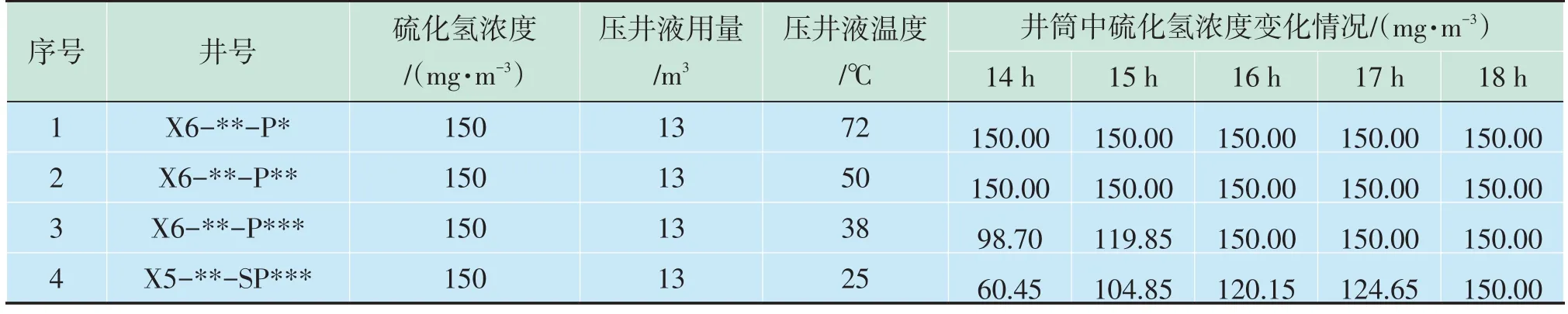

4口試驗井中射孔底深最大是1 022.7 m,通過公式(1)計算得出最大壓井液用量為13 m3,因此使用13 m3壓井液即可滿足試驗需求。在壓井成功的情況下,每小時監測一次井筒中硫化氫氣體含量,從而確定不同溫度的清水壓井液對硫化氫溶解量的影響。現場試驗數據見表5、表6、表7。

表5 壓井后1~8 h硫化氫濃度變化情況統計

表6 壓井后9~13 h硫化氫濃度變化情況統計

表7 壓井后14~18 h硫化氫濃度變化情況統計

通過以上數據可知,壓井后隨著時間的延長,72℃清水壓井液在11 h后硫化氫濃度達到壓井前濃度,12 h后50℃清水壓井液硫化氫濃度達到壓井前濃度,16 h后38℃清水壓井液硫化氫濃度達到壓井前濃度,18 h后25℃清水壓井液硫化氫濃度達到壓井前濃度。由此可以確定,清水壓井液溫度越低,硫化氫氣體溶于水后恢復壓井前濃度的時間越長。

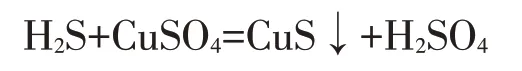

通過上述試驗得出了清水壓井液溫度越低,硫化氫溶于水后恢復壓井前濃度的時間越長的結論。在清水壓井過程中,井筒中硫化氫是否被水溶解,變成氫硫酸溶液,特此開展下述氫硫酸溶液驗證試驗。采集井筒中溶解硫化氫的溶液置于燒杯中,通過下面化學反應式進行驗證:

若反應前溶液為氫硫酸溶液,反應后會產生黑色沉淀物CuS(硫化銅),則可證明硫化氫氣體溶于清水中形成氫硫酸溶液。氫硫酸溶液化學反應過程如圖2所示。

圖2 氫硫酸溶液反應前后圖片

氫硫酸溶液驗證試驗結果證實,在壓井過程中井筒中的硫化氫氣體被清水壓井液溶解后成為氫硫酸溶液。

3.2 氫硫酸溶液的腐蝕性確定

通過氫硫酸溶液驗證試驗證實硫化氫氣體溶于水后形成氫硫酸溶液,氫硫酸溶液是弱酸溶液,為確定氫硫酸溶液腐蝕性質和腐蝕程度,開展氫硫酸溶液腐蝕率測試試驗[5-8]。

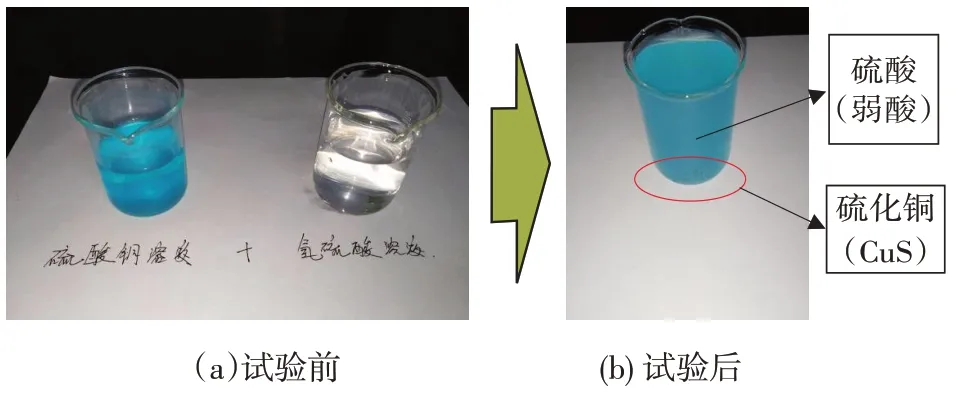

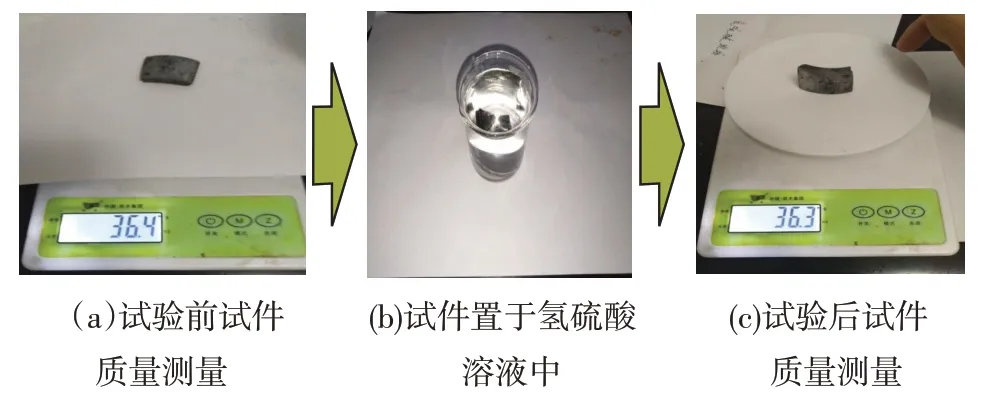

截取J55鋼級45#鋼塊置于采集的氫硫酸溶液中,采用稱重法對比試驗前后質量差,根據公式(2)計算氫硫酸溶液腐蝕率:

式中:Y為腐蝕率,mm/a;m前為試驗前試件質量,g;m后為試驗前試件質量,g;k為常數3 650;s為試件表面積,cm2;t為試驗時間,d;ρ為試件密度,g/cm3。

為保證試驗溶液的腐蝕性,每兩天稱重試件質量,并更換新氫硫酸溶液,試件尺寸參數見表8。試驗過程如圖3所示。

表8 試件尺寸參數

圖3 氫硫酸溶液腐蝕性試驗圖片

經過34天,試件質量由36.4 g減輕到36.3 g,減輕0.1 g,根據公式(2)計算,腐蝕率=(試驗前試件質量-試驗后試件質量)×3 650/(試件表面積×時間×試件密度)=(36.4-36.3)×3 650(/265.5×34×7.85)=0.005 15 mm/a。

由于試驗是在靜止狀態下進行的,計算出的腐蝕率與井筒中高溫、高壓、液體流動狀態等情況相比,會有一定差別。目前通過與有關專家研討,當溫度升高、液體流動時,腐蝕速度將增加2~3倍,腐蝕率將達到0.015 45 mm/a[9-11]。

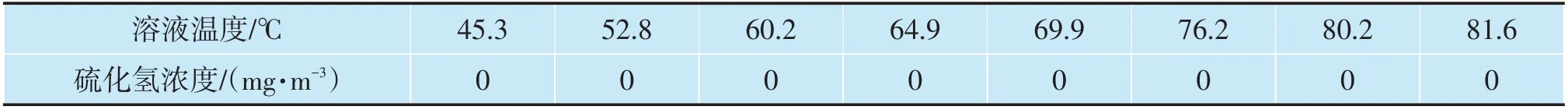

3.3 氫硫酸溶液的穩定性確定

隨著井深的增加井筒溫度不斷升高,為確定氫硫酸溶液的穩定性,開展氫硫酸溶液在高溫環境中硫化氫氣體能否隨溫度變化析出試驗。將裝有氫硫酸溶液的錐形燒杯置于加熱爐上,通過監控溫度變化,利用硫化氫檢測儀實時監測燒杯口硫化氫濃度數值變化。試驗數據見表9。

表9 氫硫酸溶液穩定性試驗數據

氫硫酸溶液穩定性試驗中,錐形燒杯中的氫硫酸溶液在溫度45.3℃升至81.6℃的過程中共經歷8個測試階段,硫化氫濃度始終為0。由此確定,硫化氫氣體溶于水后不隨溫度變化析出。

通過查閱本廠生產區域內油層溫度資料,目前開發層位最高溫度達80℃;對氫硫酸溶液穩定性試驗得出的結論進一步推斷可得,清水壓井液在壓井過程中將硫化氫氣體溶解形成氫硫酸溶液,氫硫酸溶液在井筒高溫部位穩定性高,若在作業施工過程中監測到硫化氫氣體外溢,外溢的來源非氫硫酸溶液。

4 井筒硫化氫特性應用

結合以上硫化氫特性試驗的結論,在實際施工作業中,共應用5井次,全部成功抑制硫化氫外溢。現場應用情況見表10。

表10 現場應用情況統計

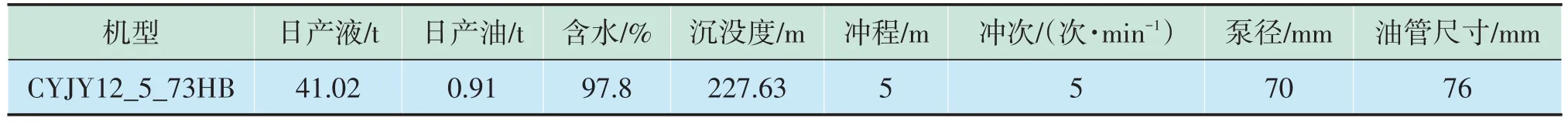

在上述5口試驗井中,X6-*-P**井2次壓井勉強壓住井底壓力,該井生產參數見表11,該井井下數據見表12。

表11 X6-*-P**井生產數據及參數情況統計

表12 X6-*-P**井基礎數據及壓力數據統計

該井第一次壓井成功后,起原井第45根油管后發現溢流,檢測硫化氫濃度27.3 mg/m3。關閉井口實施第二次低溫清水壓井,壓井成功后完成起原井工序。

原因分析:地層中氣體是在不飽和狀態下從原油中脫出,根據氫硫酸溶液穩定性確定試驗得出的結論可知,壓井成功后再次檢測出的硫化氫氣體從地層脫氣而來。在井底壓力小于地層壓力的情況下,地層流體會流入井筒。井底壓力降低的原因有以下三點:

1)泵筒外徑大產生抽汲力。井底壓力是指井筒中液柱重力產生的壓力,井底壓力按公式(3)計算:

式中:P井底為井底壓力,MPa;ρ為壓井液密度,kg/m3;g為比例系數,N/kg;h為液柱高度,m。

根據公式(3)計算得出油層中部液柱壓力為11.33 MPa,較地層壓力11.32 MPa相比高出0.01 MPa。該井使用Φ139.7 mm規格的套管,內徑Φ124.3 mm;泵徑Φ70 mm整筒泵,泵筒最大外徑112.9 mm,與套管內壁相隔5.7 mm。起原井速度過快,井筒產生抽汲力,降低了井底壓力,使井底壓力小于地層壓力,地層流體進入井筒。

2)起開原井未及時填滿壓井液。起開原井第45根油管后發現溢流,此時井筒內缺少的壓井液體積按公式(4)計算:

式中:V缺為壓井液體積,m3;d為油管外徑,mm;L為起出油管長度,m[3]。

通過公式(4)計算起出45根油管后,井筒中缺少2.62 m2壓井液,2.62 m2壓井液壓力達2.57 MPa,井筒中壓力降低至8.75 MPa,小于地層壓力2.58 MPa,地層流體進入井筒,井口出現溢流,伴隨硫化氫氣體外溢[4]。

3)氣侵導致壓井液密度下降。壓井成功后,井筒中充滿壓井液,壓井液密度通過公式(5)計算:

式中:ρ為壓井液密度,kg/m3;p為近期靜壓,MPa;H為油層中部壓力,MPa;ρ附加為附加值,油井取0.05~0.1 g/cm3。

公式(5)中ρ附加取0.075 g/cm3,計算得出壓井液密度1.02 kg/m3。在起原井油管過程中,由于未及時填補壓井液,井底壓力小于地層壓力,地層流體從地層中流入井筒,氣體在不飽和狀態下析出;壓井液中混入原油和氣體造成氣侵,使壓井液密度下降,降低了液柱質量和井底壓力。該井在液柱質量下降和密度降低的情況下,硫化氫氣體外溢。

5 結論

1)作業施工含硫化氫氣體的油井,壓井液應選擇低溫清水;低溫清水作為壓井液壓井成功后硫化氫溶于水中形成氫硫酸溶液;清水壓井液溫度越低,硫化氫溶于水后恢復壓井前濃度的時間越長。

2)硫化氫氣體溶于水后形成的氫硫酸溶液具有腐蝕性,對J55鋼級45#鋼的腐蝕率為0.005 15 mm/a。當高溫、高壓、液體流動時,腐蝕速度將增加2~3倍,腐蝕率將達到0.015 45 mm/a。

3)硫化氫氣體溶于水形成氫硫酸溶液,硫化氫氣體不隨溫度變化而析出。