進口端壁導葉對離心壓氣機特性影響研究

田紅艷,侯 康,佟 鼎,劉欣源

(1.河北工業大學 機械工程學院 國家技術創新方法與實施工具工程技術研究中心,天津 300401;2.中國北方發動機研究所 柴油機增壓技術重點實驗室,天津 300400)

0 概述

離心壓氣機在航空航天、車輛動力及能源化工等方面都有著廣泛的應用。隨著需求的強化,要求離心壓氣機滿足高壓比、高效率的同時,還要有較寬的流量范圍。關于提升離心壓氣機流量范圍的方法,除了對離心葉輪本體進行氣動葉型設計之外,蝸殼的機匣處理[1-5]、進氣預旋[6-7]等外部流動控制改進技術措施也是目前研究的熱點。進氣預旋是指采用導葉改變壓氣機進口氣流切向速度來重構葉輪進口的速度三角形,從而影響離心壓氣機的特性。對于進氣預旋,國內外眾多學者開展了相關的研究工作。文獻[8-9]中采用粒子圖像測速儀測量了壓氣機進口處的速度場,結果表明采用切向進氣裝置能夠擴大壓氣機的流量范圍。文獻[10]中對帶有進氣預旋的單級離心壓縮機流動特性進行了仿真研究,研究表明在進口大預旋條件下,除蝸舌外的周向位置外,葉輪內流動參數和主葉片受力趨于周向對稱分布。文獻[11]中以增壓器無葉擴壓離心壓氣機為研究對象,進行了壓氣機預旋導葉及擴壓器的重新設計,研究結果表明壓氣機進口預旋在保證壓氣機最高效率情況下,能夠使壓氣機的流量范圍拓寬16.7%。文獻[12]中對某軸流進口導葉渦輪增壓器開展了相應的研究工作,指出負預旋導葉使壓氣機效率下降4個百分點,而正預旋導葉使效率下降1個百分點的結論。文獻[13]中對軸向和徑向不同的導葉形式開展了研究工作,發現相同導葉葉片角度對壓比的影響基本相同。文獻[14]中試驗分析了軸向進氣導葉葉輪出口氣流角,得到了在進氣導葉影響下的葉輪出口氣流角分布規律。文獻[15]中針對高壓比壓氣機MAP需求,通過正負預旋導葉調節了壓氣機喘振/堵塞裕度。文獻[16]中提出了一種新型的預旋方法,在離心壓氣機進氣道內壁設計了一排周向分布的孔,對輪緣附近的氣體進行預旋,結果表明該方法可以有效擴展壓氣機在各轉速下的工作范圍,增強壓氣機穩定性。文獻[17]中對進氣預旋開展了相應的研究工作,提出了一種有效提升壓氣機穩定工作范圍的預旋結構,并進行了仿真與試驗分析。文獻[18]中采用優化算法優化導向葉片,以降低壓縮機的質量流量和功率并顯著提高效率。文獻[19]中討論了進口導葉對壓氣機和泵預旋的調節作用,指出進口導葉在葉輪進口誘導流體速度旋轉,正預旋可以減小葉輪內的二次流和回流,改善非設計工況的性能,而一定的負預旋可以減小大流量下葉輪進口沖擊損失,但隨負預旋角度的增大,回流現象惡化,沖擊損失增大。同時進口導葉的截面形狀、與葉輪進口的軸向距離等也會影響壓氣機性能。文獻[20]中研究了軸流壓氣機近失速點性能與可轉導葉的影響規律,研究表明旋轉葉片向著葉片前緣吸力面方向可以推遲失速發生。

本文中針對進口端壁導葉對離心壓氣機特性影響開展了相應的研究工作,分別討論了堵塞工況、最高效率工況和小流量工況下,正負預旋導葉對離心壓氣機性能的影響,給出了一種可以有效調節離心壓氣機性能的端壁導葉預旋結構,該結構形式簡單,易于加工和安裝,具有較好的工程應用價值。

1 數值仿真模型及標定

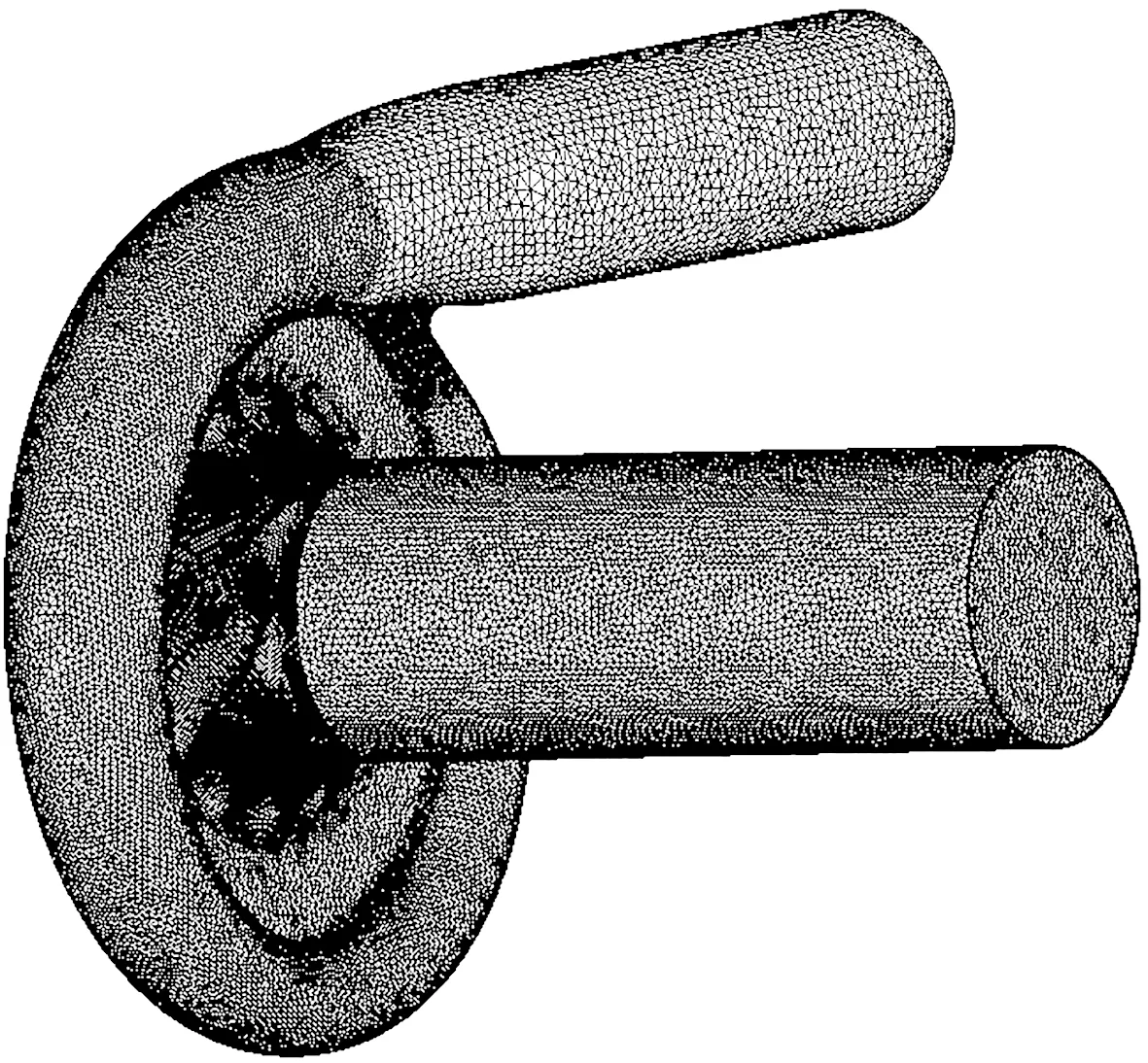

以某進口無導葉離心壓氣機為研究對象。幾何模型依據實物構建,包括進口管路、葉輪、無葉擴壓器和蝸殼。壓氣機的葉輪由7支主葉片和7支分流葉片組成,計算區域劃分及葉輪如圖1所示。主要幾何參數如表1所示。

圖1 計算區域及葉輪示意圖

表1 壓氣機主要幾何參數

采用全周葉輪通道網格和蝸殼進行計算,用TurboGrid對葉輪進行網格劃分,并進行周向網格復制,其他幾何部分在Workbench ICEM中進行網格劃分,總網格數量370萬,其中葉輪網格數量208萬,網格劃分示意圖見圖2。

圖2 離心壓氣機網格結構

仿真計算通過ANSYS-CFX求解,選用SST湍流模型,差分方法為一階迎風格式,轉靜交界面為Stage速度平均處理。壓氣機進口溫度298 K,初始壓強為101 325 Pa。 固壁邊界條件為絕熱,無滑移條件。數值計算過程中壓氣機出口條件給定初始靜壓,由大流量工況向小流量計算,當出口靜壓條件響應不明顯時改用質量流量,直到接近壓氣機的失速點使殘差呈上升趨勢而計算結果的各個參數值無法收斂時停止計算,認為已達到離心壓氣機喘振工況。其收斂性判定依據:(1) 全局殘差和各仿真參數殘差下降3個量級;(2) 進出口流量相對誤差小于0.5%;(3) 效率和壓比特性收斂至定值或出現周期性震蕩。

為了驗證數值仿真模型的正確性,首先對進口無導葉離心壓氣機開展性能臺架試驗,壓氣機特性試驗結果與仿真結果對比如圖3所示。從中可以看出在不同轉速下,數值模擬都能較為準確地預測出對應的最高效率點和堵塞點位置,仿真結果的大流量工況的效率和壓比值略高。分析認為仿真性能與試驗結果產生差異的主要原因在于:一是數值仿真模型與真實試驗樣機的差異,仿真模型中的間隙,壁面設置為標準狀態,而真實的樣機存在加工偏差、壁面粗糙度等問題,會產生一定的誤差。二是仿真條件與真實試驗測量的差異,仿真時性能參數的計算依賴于計算域的選取,邊界條件可以按照理想狀態設定為絕熱壁面,但是實際測量時性能測點存在一定程度的不穩定性,且壓氣機蝸殼、葉輪和潤滑油都有一定的熱量損失,同時在壓氣機性能試驗中測量參數的不均勻和波動都會造成測量的誤差,導致計算結果與實際情況存在差異。但從整個工況來看,數值模擬都較好地預測出了對應的高效率點和工作范圍,誤差在可接受范圍內。之后的研究均采用相同的網格模型尺度、計算方法及收斂判斷準則。

圖3 壓氣機特性仿真和試驗結果對比

2 進口端壁導葉預旋結構

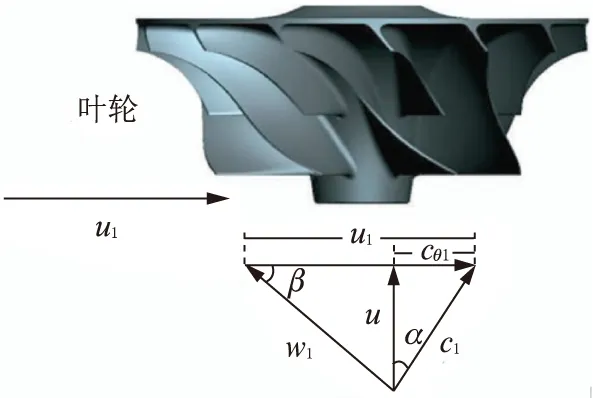

2.1 進氣預旋原理

進氣預旋結構一般布置在離心壓氣機葉輪進口前端,通過改變壓氣機進口氣流切向速度來重構葉輪進口的速度三角形。

圖4 壓氣機葉輪進氣預旋速度三角形示意圖

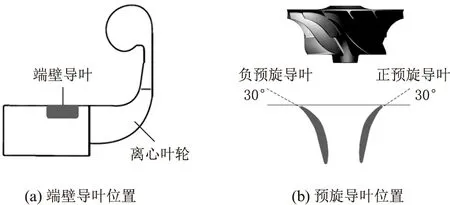

2.2 進口端壁導葉預旋結構

本研究中的進口端壁導葉結構是在文獻[16]中研究工作的基礎上提出的,將預旋導葉布置于壓氣機進口管路的端壁上,結構更容易實現,選定兩種導葉,分別為正、負預旋30°,采用等長等靜葉出口角流型設計,同時由于空間結構限制,選定周向導葉數目為10支,導葉葉片右側與壓氣機葉輪進口距離為 26 mm,導葉軸向長度為24 mm,葉高12 mm,具體結構示意如圖5所示。

圖5 進口端壁導葉機構示意圖

建立具有端壁進氣導葉的離心壓氣機幾何模型,建立數值仿真模型,為了保證數值仿真的一致性,網格尺度和前述標定模型保持一致。壓氣機進口端壁導葉網格劃分見圖6。

圖6 壓氣機進口端壁導葉網格劃分

3 仿真計算結果分析

3.1 壓氣機特性結果

針對建立的數值仿真模型進行計算,選定 70 000 r/min、80 000 r/min和90 000 r/min為計算對象,采用相同的收斂性判定準則進行性能計算。圖7是不同轉速情況下無預旋導葉和預旋導葉離心壓氣機仿真計算結果的對比圖。從流量-壓比的性能曲線可以看出,正預旋導葉使壓氣機的阻塞流量和喘振流量向小流量方向偏移,負預旋導葉在流量特性上與正預旋剛好相反,使壓氣機特性向大流量工況偏移。以中間轉速80 000 r/min為例,存在正預旋導葉時,離心壓氣機堵塞流量偏移6.0%,喘振流量偏移14.4%。同樣在該運行轉速,存在負預旋導葉時,離心壓氣機堵塞流量偏移1.8%,喘振流量偏移4.0%。從流量-效率特性可以看出正預旋導葉能夠提升離心壓氣機最高效率和小流量工況下的效率特性,低速時最高效率可提升0.5個百分點。負預旋導葉使離心壓氣機效率大幅度下降,最高效率最多可下降約4個百分點。

圖7 不同壓氣機轉速下仿真計算結果對比

3.2 內部流動特性分析

為了探明離心壓氣機特性變化的產生機理,以80 000 r/min為研究對象,分析不同工況點(堵塞、最高效率、小流量工況)的內部流動特性變化。

3.2.1 堵塞工況分析

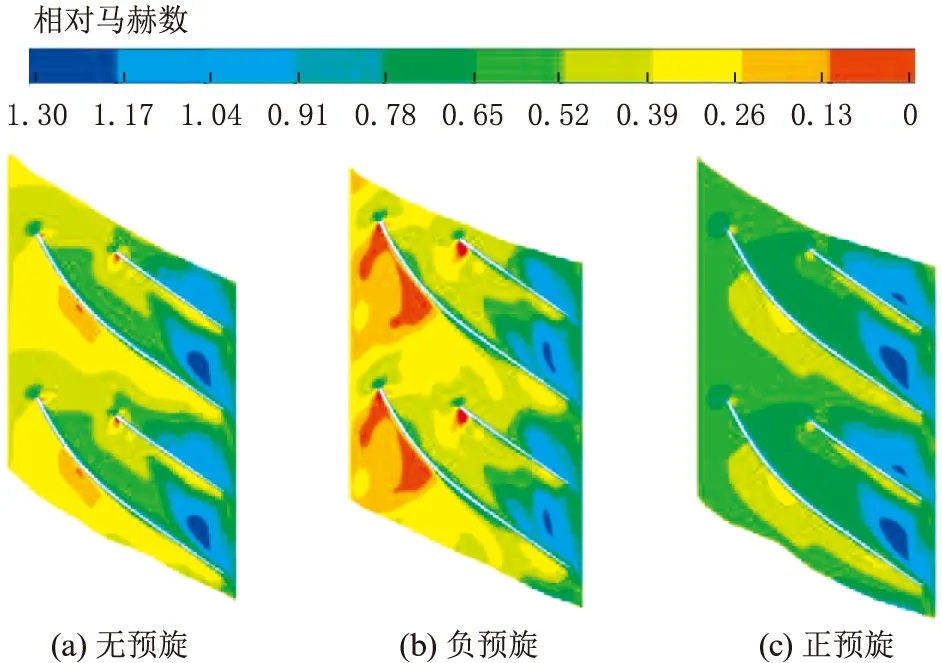

圖8給出了無預旋導葉、負預旋導葉和正預旋導葉離心壓氣機葉輪90%葉高的相對馬赫數分布。從圖中結果可以看出,對于無預旋導葉離心壓氣機,在葉輪主葉片和分流葉片吸力面存在高馬赫數區域,主葉片的前緣處有一道脫體曲線激波,這道激波的下半截伸向相鄰葉片的吸力面延伸,轉變為通道激波,且大體上接近于正激波的形狀。由于進口預旋導葉的存在,激波的形態發生了較大的變化,負預旋導葉使激波增強,正預旋導葉可以降低主葉片前緣的激波強度。由于激波的增強帶來了額外的流動損失是流量-效率特性上負預旋導葉使效率降低的原因。在葉輪出口處,無預旋和預旋影響的離心壓氣機均存在低能流團,主要是受葉頂分離流動和出口分離流動影響產生的。正預旋和無預旋離心葉輪低能流團分布差異不大,負預旋進口的離心葉輪低能流團分布范圍略有降低。

圖8 堵塞工況葉輪90%葉高相對馬赫數分布

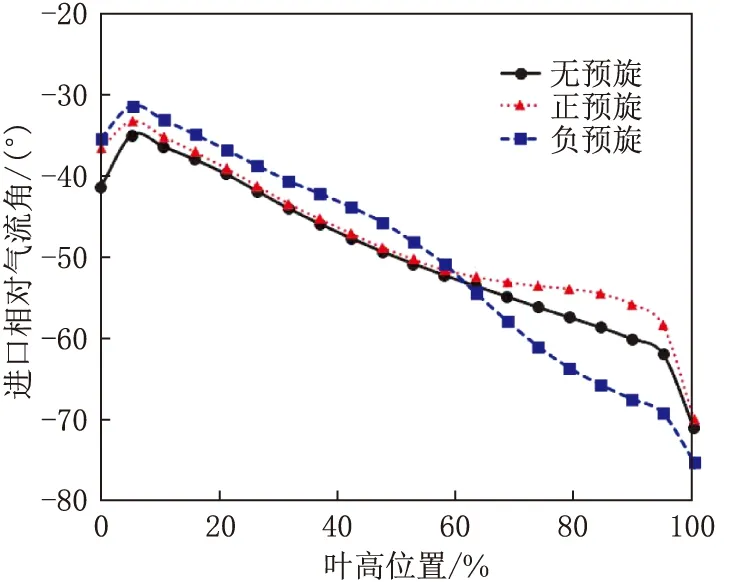

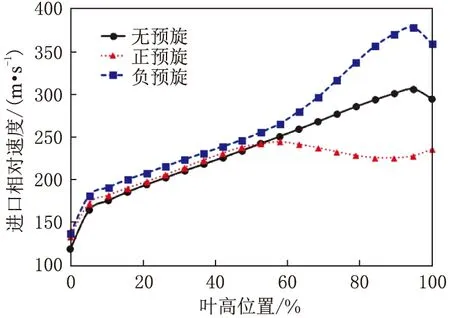

圖9為葉輪進口相對氣流角隨葉高位置(沿葉高由輪穀到輪蓋方向)的變化圖。由圖9可以看出,進口預旋導葉的存在明顯改變了葉輪進口60%葉高位置以上范圍的相對氣流角,這與導葉徑向高度相對應。負預旋導葉使該區域氣流角絕對值增大,而正預旋作用相反,降低了進口相對氣流角的絕對值。葉片進口角為62°,從圖中可以看出正預旋能夠使得入流氣流沖角變小,從而帶來效率的提升。

圖9 堵塞工況葉輪進口相對氣流角隨葉高位置變化

圖10是葉輪進口相對速度隨葉高位置的變化圖。從圖10中可以看到,預旋導葉在改變了葉輪進口相對氣流角的同時,也改變了進口的相對速度分布,相比于無預旋導葉離心壓氣機,負預旋導葉使進口速度增加,正預旋導葉則降低了進口的速度分布。速度的增加使得堵塞流量增加,這與壓比-流量特性上預旋導葉的作用相對應,負預旋導葉增加了堵塞流量,而正預旋導葉使堵塞流量略有降低。

圖10 堵塞工況葉輪進口相對速度隨葉高位置變化

3.2.2 最高效率工況分析

從流量-效率變化曲線(圖7)可以看出,對于分析對象80 000 r/min,相比于無預旋導葉離心壓氣機,正預旋導葉可以使壓氣機最高效率有所提升,而負預旋導葉使壓氣機效率明顯下降。下面將從內部流動特性分析現象產生的原因。

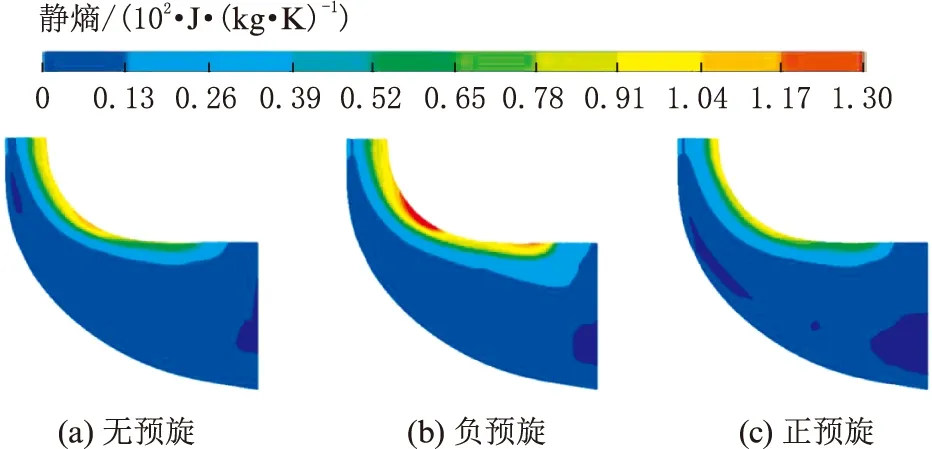

圖11給出了最高效率工況葉輪子午面靜熵分布。從圖11可以看出,高熵區主要位于葉輪葉頂部分,影響范圍約占子午通道面積的1/5,從葉輪進口一直延伸至葉輪出口,這說明在最高效率工況,造成通道內流動損失的主要原因在于葉頂間隙泄露和主流道流動。對比3種情況,負預旋導葉造成葉輪通道流道損失最大,正預旋導葉離心壓氣機葉輪最小。

圖11 最高效率工況葉輪子午面靜熵分布

圖12是最高效率工況葉輪表面的靜熵分布。葉輪表面的靜熵主要體現流體與葉輪表面的摩擦損失的大小,從圖12中可以看出,葉輪表面的高熵區主要位于葉輪進口吸力面葉頂處,隨著葉高的降低,流體速度降低,摩擦損失變小。相比于無預旋導葉離心葉輪,負預旋導葉離心葉輪葉頂高熵區峰值及區域明顯增大,而正預旋導葉所起作用剛好相反,能夠有效降低葉輪葉頂部分的高熵區域。結合圖11的分析結果,可以清晰地解釋預旋導葉在流量-效率上所體現的變化趨勢。

圖12 最高效率工況葉輪表面靜熵分布

造成效率特性變化原因主要是進口導葉所起的作用。圖13給出了最高效率工況葉輪進口相對氣流角隨葉高位置變化情況,與堵塞點分布相類似(圖9),進口預旋導葉改變了葉輪進口60%葉高位置以上范圍的相對氣流角,負預旋導葉使該區域氣流角絕對值增大,而正預旋降低了進口相對氣流角的絕對值,從而使葉輪進口氣流沖角與葉輪設計值相對應,使效率得到了提升。

圖13 最高效率工況進口相對氣流角隨葉高位置變化

3.2.3 小流量工況分析

對于小流量工況,從離心壓氣機的特性曲線(圖7)可以明顯看出, 正預旋導葉帶來了壓氣機穩定性的明顯提升。圖14是小流量工況葉輪子午面流線分布曲線。從圖14中可以看出,離心壓氣機在接近喘振工況時,葉輪通道內產生了大面積的回流區域,回流區域基本占了子午通道面積的1/3,葉輪通道逆壓流動和間隙泄漏結合效應明顯。負預旋與無預旋導葉離心壓氣機內部流動類似,流動情況惡劣,壓氣機葉輪子午通道內部存在兩個明顯的回流渦團,分別存在于壓氣機進口和中后部的位置。而正預旋導葉離心壓氣機內部流動情況略優于上述二者,葉輪進口渦團的延伸擴展趨勢得到了明顯的抑制,葉輪中后部雖流動紊亂,但沒有形成明顯的渦旋。

圖14 小流量工況葉輪子午面流線分布

與圖14內部流動情況相對應,圖15所示為葉輪子午面湍動能分布。湍動能是衡量湍流強度的指標。從圖15中可以看出,負預旋導葉離心壓氣機葉輪內部湍動能最強,無預旋次之,正預旋最弱,這說明正預旋導葉能夠有效改善小流量工況點離心壓氣機的穩定性。圖16是小流量工況葉輪子午面靜熵分布云圖。流動損失與葉輪內部流動狀態息息相關,從前述結果來看,由于葉片葉頂處的流動狀態變差,導致了流動損失的加劇。

圖15 小流量工況葉輪子午面湍動能分布

圖16 小流量工況葉輪子午面靜熵分布

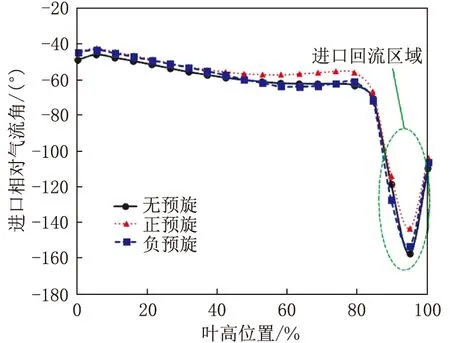

圖17是小流量工況葉輪進口相對氣流角隨葉高位置變化圖。受進口回流渦團的影響,氣流角相比于之前工況變化較大,對應回流區域內(≥80%葉高位置)相對氣流角絕對值先增加后減小。在導葉影響區域內(≥60%葉高位置),正預旋導葉離心壓氣機進口氣流角絕對值最小,因而有效地改善了離心壓氣機的穩定性。

圖17 小流量工況葉輪進口相對氣流角隨葉高位置變化

4 試驗驗證

根據上述仿真結果分析可以看出,壓氣機進口布置正預旋導葉能夠使性能整體向小流量區域偏移并提升其最高效率,負預旋導葉使性能變差。因此,針對正預旋導葉進行了樣件加工,為了保證進口狀態的可對比性,同樣加工了無導葉的進口連接管,樣件實物如圖18所示。

圖18 進口端壁正預旋導葉與無導葉裝置樣件

將正預旋導葉與無導葉裝置分別安裝至渦輪增壓器離心壓氣機入口,分別進行性能試驗及結果的對比分析。離心壓氣機樣件如圖19所示。

圖19 離心壓氣機試驗樣件

試驗時通過外氣源提供空氣進入燃燒室燃燒,產生高溫高壓燃氣以驅動渦輪,從而帶動離心壓氣機旋轉。從壓氣機大流量端開始數據采集,直至接近壓氣機的喘振工況。每一等轉速線需測量不少于6個工況點,測試點除喘振點外,其他工況點需穩定3 min~5 min后再采集參數。試驗對比結果如圖20所示。

圖20 離心壓氣機性能對比結果

通過圖20的進口端壁正預旋導葉與無導葉離心壓氣機的性能對比結果可以看出,離心壓氣機的MAP整體向小流量偏移,在偏小流量工況下的壓氣機效率得到了明顯的提升。以壓比2.3時為例,無預旋導葉離心壓氣機流量范圍0.23 kg/s~0.53 kg/s,具有正預旋導葉離心壓氣機流量范圍0.19 kg/s~0.52 kg/s,流量范圍擴大率為10%。以流量0.25 kg/s為例,效率由78%提升至80%。所得試驗結果基本與仿真結果一致。

5 結論

(1) 正預旋導葉使壓氣機的阻塞流量和喘振流量向小流量方向偏移,可有效提升離心壓氣機的穩定性。而負預旋導葉在流量特性上與正預旋剛好相反,使壓氣機特性向大流量工況偏移。

(2) 正預旋導葉能夠提升離心壓氣機最高效率和小流量工況下的效率特性,依據仿真結果可以看出低速時離心壓氣機最高效率可提升0.5個百分點。負預旋導葉使離心壓氣機效率大幅度下降,最高效率最多可下降約4個百分點。

(3) 進口預旋導葉的存在明顯改變了葉輪進口的相對氣流角。正預旋能夠使得入流氣流沖角變小,從而帶來效率的提升;負預旋會使壓氣機效率特性變差。

(4) 從研究結果來看,雖然正預旋導葉使離心壓氣機堵塞流量略有降低,但是效率和穩定性提升顯著,可以作為調整離心壓氣機特性的有效手段。