鑫盛煤化工脫硫廢液及硫泡沫制酸系統運行實踐

李玉朝,王 磊,劉 健,張紅偉

(1. 河北省焦爐煤氣綜合利用技術創新中心,河北邯鄲056500;2. 磁縣鑫盛煤化工有限公司,河北邯鄲056500)

當前,我國焦化行業普遍采用HPF[對苯二酚(Hydroquinone)、雙環酞氰酤六磺酸銨(PDS)、硫酸亞鐵(Ferrous sulfate)]作為催化劑的濕式氧化法去除焦爐煤氣中的H2S和HCN[1]。HPF工藝具有工藝流程簡單,去除H2S和HCN效率高,成本低等優點[2]。雖然HPF工藝有諸多優點,但是該工藝卻產生了脫硫廢液(desulfurization liquid waste,DLW)、硫泥(Sulphur mud,SM)和硫泡沫(Sulphur foam,SF)等危險廢棄物,對環境造成了二次污染[3-5]。此前,為處理DLW等廢棄物焦化行業一般采取送回配煤系統復燒和利用提鹽工藝制成銨鹽產品。然而,復燒過程可能導致DLW等泄漏及產生大量的有毒有害氣體;提鹽工藝成本高,且產品市場需求量較低,易造成產品積壓[6]。河北省焦爐煤氣綜合利用技術創新中心在充分借鑒和吸收國內外的DLW等廢棄物處理工藝技術的基礎上,創新采用高效焚燒脫硫廢液及硫泡沫制酸新技術,既解決了HPF法末端二次污染問題,又實現了節能環保和固體廢棄物的資源化利用的目標。

1 鑫盛煤化工焦化及制酸總體概況

HPF工藝產生的DLW和SF是包含硫氰酸鹽、硫代硫酸鹽、含硫煤粉顆粒和焦油類等有機物的混合物[7]。磁縣鑫盛煤化工有限公司(以下簡稱鑫盛煤化工)1 080 kt/a焦化項目脫硫系統采用氨為堿源的HPF法脫硫工藝,會產生脫硫廢液及硫泡沫等危廢物,生產過程中,脫硫廢液濃度控制不穩定,焦爐煤氣脫硫效果較差,煤氣中硫化氫含量一直偏高,ρ(H2S)多在20 mg/m3左右,影響焦爐煤氣的質量,造成二氧化硫排放負荷過大。為保證后續生產需要,該公司經考察論證,在保證系統在檢修狀態下的硫化氫指標合格的條件下,確定對原有脫硫系統進行深度改造,將DLW和SF預處理后作為制酸原料,生產工業硫酸供下游工序使用。改造后,預計能夠削減二氧化硫排放959.2 t/a,既能減少大氣污染,降低后續工序的負荷,減少危廢的產生,還能節能降耗,回收利用硫資源,一舉多得,具有重要的經濟和環保意義。

2 制酸裝置工藝流程

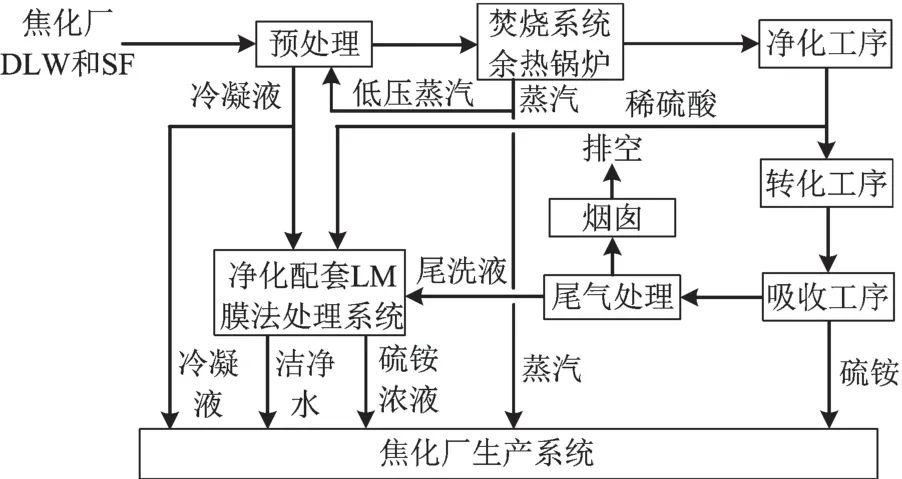

DLW和SF制酸工藝流程見圖1。

圖1 DLW和SF制酸工藝流程

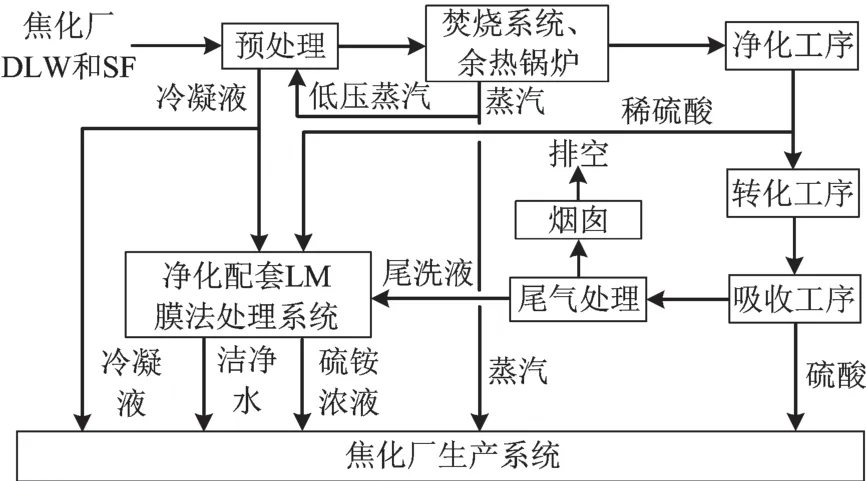

將氨法煤氣脫硫產生的DLW及SF送入硫鹽凈化器和高效分離設備分離出w(H2O)≤30%的固態硫膏,清液經三效蒸發濃縮,冷凝液一部分輸送至稀酸處理裝置,利用冷凝液中的氨;因稀酸處理用量有限,剩余的冷凝液輸送至焦化脫硫裝置。硫膏用螺旋機送入焚燒爐,分離后的清液蒸發濃縮至鹽(以硫酸銨計)質量分數為50%~60%的濃漿液,用泵輸送至噴槍,直接噴入焚燒爐,與硫膏分區燃燒,與通入的熱空氣燃燒成ρ(SO2)為6%~8%的煙氣,經過高溫除塵后,送入余熱鍋爐回收余熱產生中壓飽和蒸汽,再經熱空氣換熱器和冷空氣換熱器后,送入凈化工序進行降溫、除濕和干燥脫水,凈化產生的稀酸通過凈化稀酸輸送泵輸送至管道混合器中與氨水充分混合進入調節器中,在調節器中充分反應,經過一級過濾、二級過濾和三級過濾后的清液進入原水箱,經泵輸送至凈化配套LM膜法處理系統(見圖2)膜組Ⅰ進行處理,膜組Ⅰ處理后一部分硫酸銨濃溶液進入硫酸銨濃液槽,經硫酸銨濃液泵輸送至用戶。膜組Ⅰ產生的另一部分水進入膜組Ⅱ進行處理,膜組Ⅱ產生的水進入潔凈水槽,經潔凈水輸送泵輸送至其他用水戶。凈化后的煙氣經兩次轉化、兩次吸收生產工業硫酸產品,工業硫酸返回焦化廠脫硫系統,制取硫酸銨。

圖2 凈化配套LM膜法處理系統

3 主要設備

DLW和SF制酸工藝主要設備見表1。

表1 主要設備

續表1

4 裝置運行主要技術經濟指標

DLW和SF制酸系統主要技術經濟指標見表2。

表2 主要技術指標

從表2可以看出:DLW和SF制酸系統運行指標達到設計值,SO2轉化率99.82%,尾排ρ(SO2)為25 mg/m3,系統運行穩定。

5 運行過程中存在的問題及解決措施

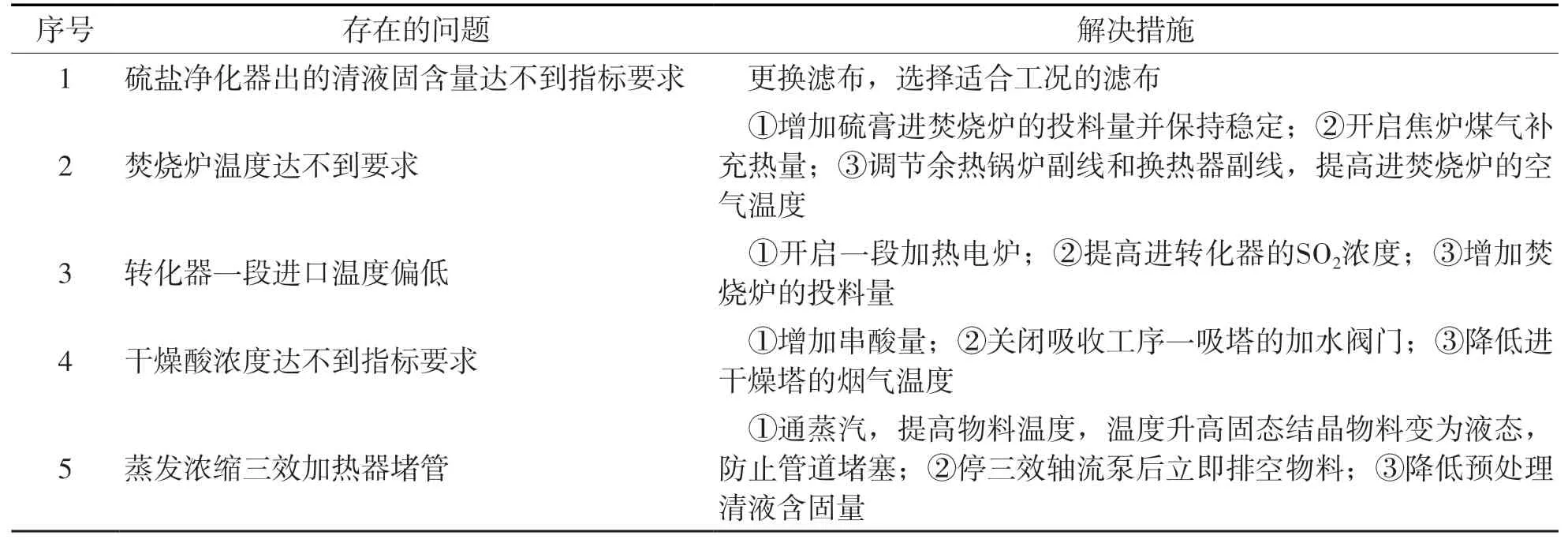

運行過程中存在的問題及解決措施見表3。

表3 運行過程中存在的問題及解決措施

6 工藝特點

該項目具有以下特點:

1)采用半干法的DLW和SF高溫焚燒制酸工藝,流程簡單,生產系統穩定性強、自動化程度高,且整個制酸系統運行成本較低。

2)采用先進的二轉二吸制酸工藝,提高硫的利用率,使SO2的總轉化率達99.8%以上。

3)DLW和SF高溫焚制酸工藝流程中的中間產物均可回收利用,無二次污染產生。

4)爐氣的凈化采用“動力波洗滌器—填料塔—電除霧器”封閉酸洗凈化流程,稀酸循環利用,無廢水產生。

5)DLW和SF預處理的工藝尾氣和硫酸裝置產生的工藝尾氣均設置了尾氣吸收塔,尾氣達標排放。

7 結語

高溫焚燒DLW和SF制酸不僅能使廢棄物資源化利用,減少污染,同時生產的工業硫酸用于生產硫酸銨產品,具有良好的經濟效益和社會效益。