鋼在流動人造海水中的沖刷腐蝕行為與防護研究

夏江敏,李竹影,王曉強,陳頁骍,林育鋒

(海軍工程大學 艦船與海洋學院,武漢 430033)

鋼因具有優異的力學性能和相對較好的耐蝕性能而被廣泛應用在船舶和海洋平臺裝置上,在海水沖刷下容易發生沖刷腐蝕,使腐蝕加劇。沖刷腐蝕在艦船殼體及海水管道中十分常見,在金屬磨損中占比大于5%。沖刷腐蝕是金屬表面與腐蝕性流體之間由于高速相對運動而產生的金屬損壞現象,是機械磨損和電化學腐蝕相互作用的結果[1],沖刷腐蝕所造成的金屬材料損失遠大于機械磨損和電化學腐蝕單獨作用之和[2-3]。機械磨損在金屬的沖刷腐蝕中占主要作用[4-5]而電化學腐蝕在整個沖刷腐蝕中發揮著重要作用[6]。沖刷腐蝕是一個十分復雜的過程,影響腐蝕速率的因素主要有:液體流速[7]、流體含沙量[8]、流體所含雜顆粒大小[9]、流體沖刷角度[10]、流體溫度[11]、流體pH 值、材料的組成及材料的微觀結構[12]和熱處理方式[13]等。

目前,國內外學者對沖刷腐蝕的研究主要采用實驗室模擬試驗和海水掛片試驗,運用失重法、電化學阻抗譜及微觀表征等手段研究不同流體力學條件、環境因素、材料性質等對金屬材料沖刷腐蝕的影響[14]。隨著金屬材料的研究開發,金屬表面涂覆涂層以增強其抗沖刷腐蝕性能成為沖刷腐蝕研究的熱點[15-16]。為了減少試驗時間和成本,提高效率,近幾年亦有研究者開始使用計算機軟件建模的方法模擬沖刷腐蝕實驗[17],以期揭示流體力學因素對沖刷腐蝕的影響規律,從而找到減少流體中金屬沖刷腐蝕的方法。

海水掛片試驗對沖刷流速無法精確控制,所作分析著重于試驗前與試驗結束后的對比,對整個試驗過程各個時間段的變化規律關注甚少,亦沒有提出有效的沖刷腐蝕防護方法[18-19]。計算機仿真研究邊界條件設置復雜,需要進行一定簡化,與實際情況有一定差距,所得結果能夠揭示一些普遍規律,但是對于整個沖刷腐蝕過程中的微觀變化,較難深入[20]。針對上述兩個問題,通過對鋼材料進行電化學腐蝕性能測試分析以及表面結構及其相組成的微觀測試分析,研究材料在2 m/s 流速下各階段的沖刷腐蝕變化規律,并研制出一種新型環氧涂層來提高材料表面耐沖刷腐蝕性能。

1 試驗

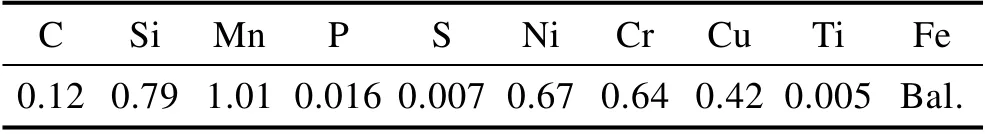

試驗材料為船用鋼,化學成分見表1。流體介質采用海鹽配制模擬海水,鹽度為3.5%。流動人造海水沖刷腐蝕試驗采用自行研制的旋轉式沖刷腐蝕裝置進行研究。將試板邊緣的線速度作為沖刷速度,通過變頻電機轉速控制相對速度。電化學阻抗譜測試采用三電極體系,鉑絲為輔助電極,飽和甘汞電極為參比電極。在開路電位下進行測試,交流激勵信號幅值為5 mV,測試頻率范圍為100 kHz~10 mHz,掃頻方向為從高頻到低頻。將線速度設定為2 m/s,研究鹽水沖刷下鋼在海水中沖刷30 d 各階段的腐蝕情況。選取不同沖刷時間進行電化學阻抗、電位噪聲測試和顯微分析。電化學阻抗譜采用Z-view 軟件并選取合適的等效電路進行擬合,得出腐蝕反應電阻隨時間的變化規律。電化學電位噪聲采用最大熵值法進行分析,獲得鋼在長期腐蝕過程中的腐蝕類型及腐蝕變化規律,并用掃描電鏡(SEM)對整個腐蝕過程中的電極表面形貌進行表征。

表1 鋼組成Tab.1 Compositions of steel wt.%

2 結果及分析

2.1 掃描電鏡測試分析

鋼在2 m/s 海水中腐蝕不同時間的表面形貌如圖1 所示。從圖1 可以看出,腐蝕0.5 h 時,金屬表面比較平整,局部出現細微小孔,腐蝕產物較少,表明此階段機械磨損起主要作用,電化學腐蝕影響相對較小,開始發生點蝕反應。在試驗時間達到10 h 以后,開始出現疏松腐蝕產物,腐蝕產物薄膜具有基本網狀結構,且網狀結構致密度隨著腐蝕時間的增長而增加,外層疏松腐蝕層產物增多,表明在此過程中電化學腐蝕作用增強。腐蝕24 h 時,表面出現腐蝕坑和致密的腐蝕產物,表明電化學腐蝕影響嚴重,電化學腐蝕作用加強。腐蝕第4 d 時,表面出現密集的腐蝕產物,表明此時電化學腐蝕影響最大。沖刷腐蝕進行到第10、16 d 時,表面疏松產物較少,網狀結構之間出現顆粒,表明在流水沖刷下,內層腐蝕加速,導致表層腐蝕產物逐漸脫落,機械磨損與電化學腐蝕相互影響。腐蝕20 d 時,顆粒消失,出現疏松物質。腐蝕26 d,網狀上某些部位出現海綿狀物,說明在海水沖刷剪切力作用下,外層腐蝕產物基本剝離,露出內層腐蝕產物膜。第30 d 時,出現新的疏松腐蝕產物,說明開始了新一輪腐蝕產物膜的形成。

圖1 鋼在2 m/s 海水沖刷下腐蝕不同時間的SEM 形貌Fig.1 SEM morphology of steel eroded in 2 m/s sea water

2.2 電化學測試分析

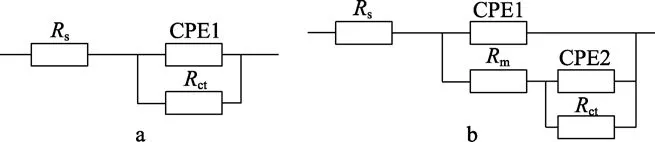

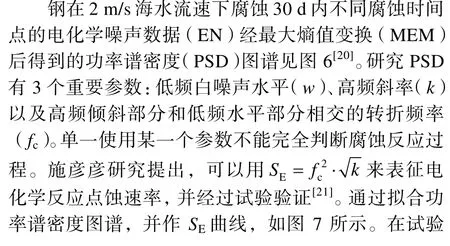

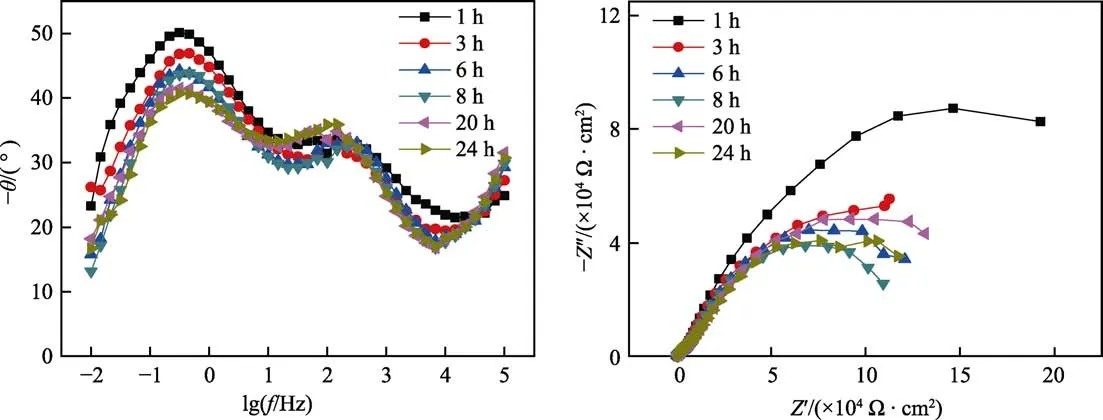

鋼在2 m/s 流動人造海水中不同時間段下沖刷腐蝕的電化學阻抗譜如圖 2 所示。根據 Bode 圖及Nyquist 圖特征可知,腐蝕前2 h 和96~720 h 為一個時間常數,機械沖刷起到主要作用,金屬表面生成一層較薄的腐蝕產物膜,溶解氧可以透過腐蝕產物薄層與金屬基底直接接觸,發生電化學反應,腐蝕速率較大,可采用如圖3a 所示的等效電路進行擬合,其中CPE1 為膜電容,Rct反應電阻,Rs為溶液電阻。6~ 24 h為兩個時間常數,腐蝕產物表面更加致密,腐蝕產物表面孔徑變小,溶解氧透過膜層受阻,腐蝕速率下降。故可采用如圖3b 所示的等效電路進行擬合,其中CPE2 為反應界面電容,Rm為膜電阻。

圖2 不同時間段下的Bode 圖和Nyquist 圖Fig.2 Bode and Nyquist diagrams in different time

圖3 等效電路Fig.3 Equivalent circuit

鋼在2 m/s 流動人造海水腐蝕過程中,對電化學阻抗譜采用Z-view 軟件并選取上述等效電路進行擬合,得出腐蝕反應電阻Rct隨時間的變化趨勢,如圖4所示。一般情況下,可用Rct表示在自腐蝕電位下電荷穿過電極和溶液兩相界面過程的難易程度,Rct越大,電荷轉移過程越難以進行,腐蝕速率越慢。在海水中溶解氧對鋼腐蝕主要兩個作用:參與陰極反應,使腐蝕加速;在金屬表面形成氧化膜,抑制腐蝕。在沖刷腐蝕過程中,機械磨損起主要作用,電化學腐蝕發揮重要作用。在流動海水中,含有豐富的溶解氧,溶解氧加速金屬的電化學腐蝕,使金屬表面不斷形成腐蝕產物膜。同時,機械磨損使表層的腐蝕產物被不斷沖刷消耗,所以金屬表面是一個腐蝕產物膜層不斷生成與溶解的過程。從圖4 可以看出,Rct的變化可以分為5 個階段:第一階段(<12 h),Rct急劇下降,說明金屬與海水接觸,一開始發生急劇的電化學反應;第二階段(12~48 h),Rct迅速上升,說明金屬表面開始形成腐蝕產物薄層,阻礙溶液中溶解氧與基底的接觸,使腐蝕速率減緩;第三階段(48~ 460 h),Rct逐漸下降,表明由于旋轉圓盤高速旋轉,機械磨損作用增強,部位腐蝕產物膜溶解脫落,使海水中溶氧量更易穿過腐蝕產物與基底接觸,加速電化學腐蝕;第四階段(460~490 h),Rct逐漸迅速上升,表明金屬內層生成較為致密的腐蝕產物膜,對基體起到一定的減緩腐蝕作用;第五階段(>490 h),Rct持續減小,但相對第三階段總體數值較大,表明外層的疏松腐蝕產物膜開始溶解脫落,加速了溶液中溶解氧的傳輸速度,使腐蝕速率加快。

圖4 電荷轉移電阻隨時間的變化規律Fig.4 Changes of Charge transfer resistance with time

2.3 電化學噪聲測試分析

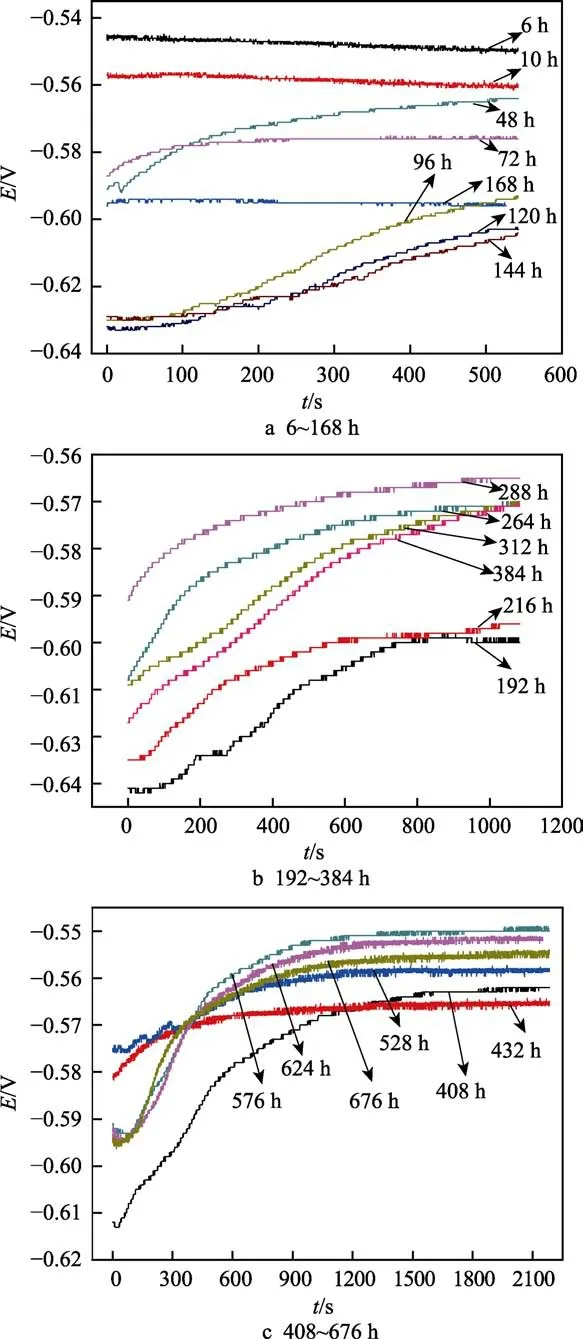

相對于諸多傳統的腐蝕檢測技術,電化學噪聲技術具有無損、無須預先建立被測體系的電極過程模型、無須滿足阻納的3 個基本條件、電化學噪聲檢測設備簡單等優良特性,是一種對局部腐蝕情況給出很好評價的一種方法。鋼在2 m/s 海水中沖刷腐蝕30 d各時間段電位噪聲隨時間的變化曲線如圖5 所示。可以大體分為3 個階段:第一階段(0~192 h),隨著沖刷腐蝕的進行,電位發生負移,從-0.545 V 負移至-0.606 V,表明金屬最初受表層氧化膜的保護而處于鈍化狀態,但與海水接觸后,在氯離子作用下,氧化膜慢慢侵蝕,表面迅速發生電化學點蝕反應,形成腐蝕產物薄層,金屬發生電化學腐蝕的趨勢增強,整個過程處于鈍化期。第二階段(192~288 h),電位發生正移,從-0.606 V 正移至-0.565 V,表明金屬鈍化膜表面局部處于一個點蝕形成又再鈍化的可逆狀態,腐蝕速率較最初開始減緩,金屬外層形成較為致密薄膜,阻礙了溶解氧的傳遞,對內層金屬腐蝕起到一定減緩作用。第三階段(>288 h),電位在-0.56 V 附近保持輕微波動,表明內層腐蝕產物膜已經快速形成,外層腐蝕產物膜不斷形成與溶解,基本形成一個腐蝕產物膜外層溶解內層穩定的動態平衡過程,電化學腐蝕速率相對穩定,變化相對腐蝕之初更加穩定。

圖5 2 m/s 海水沖刷下腐蝕的電化學電位噪聲Fig.5 Electrochemical potential noise of steel eroded in 2 m/s sea water

圖6 在2 m/s 海水沖刷下腐蝕的PSD 譜圖Fig.6 PSD spectrum of steel eroded in 2 m/s sea water

圖7 SE 參數值隨時間的變化規律Fig.7 Changes of SE parameter values with time

2.4 涂覆新型環氧涂層后材料的耐沖刷腐蝕特性

為了有效提高材料的耐沖刷腐蝕性能,研制出一種新型環氧防腐涂層。對鋼試樣表面涂覆新型環氧防腐涂層,并與裸露的鋼樣在流動人造海水中的耐蝕性進行比較。為比較涂覆涂層和未涂覆涂層的鋼的耐沖刷腐蝕能力,驗證新型涂層的耐沖刷腐蝕性能,采用EIS 技術測定了涂覆涂層的試樣在2 m/s 流動人造海水中的腐蝕行為(如圖8 所示),并與上述裸露試樣進行對比分析。

圖8 涂覆涂層試樣在海水中沖刷腐蝕的EIS 譜圖Fig.8 EIS spectrum of coated samples eroded in sea water

通過圖8 可以看出,涂覆防腐涂層的鋼的腐蝕前期,Nyquist 圖存在明顯的擴散現象,其主要原因是新型防腐涂層中摻雜SiO2,SiO2為固體顆粒,使涂層具有多孔結構。海水中的侵蝕性粒子在誘發鋼基體腐蝕前,必須通過多孔防腐涂層。根據EIS 譜圖的特性,采用如圖3b 所示的等效電路和Z-view 軟件對圖8 的EIS 譜圖進行擬合分析。充分考慮Rct、Rs、Rm對腐蝕的影響,用三者之和的總電阻來表征整體腐蝕速率的大小,得到用總電阻表示的反應速率隨時間的變化關系,如圖9 所示。

圖9 2 種試樣在2 m/s 海水中沖刷腐蝕總電阻隨時間的變化Fig.9 Changes of total resistance of 2 samples eroded in 2 m/s sea water with time

3 結論

由圖9 的結果可以看出,在沖刷前2 h,總電阻發生急劇下降。主要原因在于,海水與覆蓋絕緣涂層的鋼試樣接觸后,由于涂層的吸水性,使涂層電阻顯著下降;海水與無涂層裸露試樣接觸后,發生急劇的電化學反應,使總電阻下降。2 h 后,總電阻值趨于平穩,表明此時覆蓋絕緣涂層鋼試樣的涂層達到相對穩定狀態,起到穩定保護作用;無涂層裸露試樣表面形成腐蝕產物層,腐蝕速率較最初減小。穩定后,絕緣涂層的鋼試樣總電阻達到6.0×105Ω,相對無涂層裸露試樣總電阻1.0×103Ω,高2 個數量級。表明覆蓋絕緣涂層的鋼試樣在2 m/s 海水中的沖刷腐蝕速率遠小于裸露鋼的腐蝕速率,這說明通過覆蓋絕緣涂層對材料表面進行改性,得到的新材料的耐電化學腐蝕性能大幅提高。

1)鋼在2 m/s 流動人造海水中30 d 的沖刷腐蝕微觀表征可以分為3 個階段:第一階段,金屬開始發生點蝕,腐蝕產物逐漸生成網狀結構;第二階段,腐蝕產物表面網狀結構開始出現顆粒,逐漸生成海綿狀物,內層腐蝕產物逐漸形成,電化學腐蝕速率保持相對穩定;第三階段,外層腐蝕產物剝離,沖刷作用導致了腐蝕產物的快速形成和脫離。

2)鋼在2 m/s 流動人造海水30 d 沖刷腐蝕行為電化學特征可以分為3 個階段:第一階段,反應電阻上升后持續減小,電化學噪聲電位發生負移,SE值較大;第二階段,反應電阻相對穩定在較小值,電化學噪聲電位發生正移,SE值保持相對穩定,且數值較小;第三階段反應電阻和SE值發生較大的波動,沖刷作用導致了腐蝕產物的快速形成和脫離。

3)在2 m/s 的人造海水沖刷腐蝕過程中,在材料表面涂覆新型環氧涂層,可以提高材料本身的耐機械磨損能力和耐電化學腐蝕能力,新型絕緣涂層具有較好的耐沖刷腐蝕性能。