基于稠油火驅機理改進的數值模擬方程

王泰超,朱國金,譚先紅,王 凱,謝昊君

(1.海洋石油高效開發國家重點實驗室,北京 100028;2.中海油研究總院有限責任公司,北京 100028)

0 引 言

火驅是將空氣源源不斷地注入到油層,以氧化反應產生的煙道氣作為動力使稠油裂解后的輕質組分產出的過程[1]。與注蒸汽開發不同,火驅所需的熱量全部在儲層內產生,是稠油油藏進一步提高采收率極具吸引力的方法[2-4]。火驅數值模擬是判斷氧化前緣位置、火線跟蹤調控、開發指標預測的重要手段之一[5]。火驅數值模擬方程式的建立大多是在室內實驗基礎上,通過Arrhenius方程擬合動力學參數。由于燃燒前緣僅約10 cm[6],網格尺寸會嚴重影響計算結果:網格過小,運算速度將大幅度降低、收斂性較差;網格過大,會產生燃燒滯后、前緣溫度異常等影響精度的問題。通常情況下,可以通過改變動力學參數使稠油能夠在實際模型中穩定燃燒(如降低中間組分氧化所需能量、將活化能調低等),但這與稠油真實的氧化特性相悖[7-8]。前人已研究出很多改善網格敏感性的方法,如動態網格、恒定焦炭生成速率等[9-10],但都未從火驅機理角度刻畫燃燒過程。因此,基于火驅燃料沉積機理,建立組分更少、轉化關系更簡單、適用于大網格礦場模型的數值模擬方程,同時對模擬精度進行驗證。

1 經典火驅數值模擬方程

相關學者通過燃燒管實驗建立了火驅數值模擬模型[11-15],被廣泛認可的是Crookson經典模型[16],其完全燃燒時的表達式為:

經典數值模擬方程包括隨溫度變化的火驅漸進過程(稠油低溫氧化、裂解和生成物輕質油與焦炭的燃燒)[17],其特點為:數值模擬計算過程中將每個網格物質的量濃度、溫度平均化,每個方程根據平均條件自動匹配該網格是否發生反應;3個氧化反應相對獨立,達到氧化反應條件則立刻進行反應;每一個反應都有反應活化能、指前因子、反應吸熱、放熱參數,所有反應式都遵循Arrhenius公式。

(1)

式中:k為反應速率常數,s-1;A為指前因子,(d·kPa)-1;Ea為反應活化能,kJ/mol;R為摩爾氣體常數,J/(mol·K);T為絕對溫度,K;Π(Cjn)為某物質的物質的量濃度,mol/L;Cj為各組合物質的量濃度,mol/L;n為反應級數。

當網格數分別為10、20、50、100、200時,采用經典火驅數值模擬方程擬合的稠油燃燒管實驗測溫點溫度曲線,如圖1所示。由圖1可知,網格大小影響了對燃燒前緣的精確捕捉。網格粗化后會導致更高的前緣溫度和更低的火線推進速率,其原因為:燃燒前緣推進至某一網格,在數值模擬計算中首先識別的是稠油的低溫氧化和裂解反應,大網格使得平均溫度降低、可燃物物質的量濃度降低,焦炭的高溫氧化反應繼續被稠油的裂解反應取代;隨著焦炭生成到可以進行燃燒時才進入高溫氧化,造成了過量焦炭沉積的假象,同時焦炭的過量生成會帶來燃燒滯后現象并導致燃燒峰值溫度劇增。由于網格尺寸遠大于燃燒前緣,利用Arrhenius方程根據網格平均物質的量濃度和溫度描述各反應速率是不精確的。在改進的數值模擬中,需要消除燃燒前緣網格尺寸對運算結果的影響,建立精度更高、運算更快、對網格敏感性更小的模型。

2 改進的火驅數值模擬模型思路

在經典模型中,稠油的低溫氧化實質是一個催化反應過程,生成的輕質油與焦炭會立刻進入高溫氧化反應,該方程的衍生實質是配平動力學參數。保持高溫狀態是維持火線穩定推進的必要條件,在高溫氧化區間,焦炭的燃燒優先于輕質油的燃燒,輕質油更易流動至低壓差區,很少參與燃燒反應,因此可忽略掉該反應過程。在實驗室制焦過程中會產生一定量的水,表明稠油裂解過程有水生成,而焦炭氧化過程產生的水極少,說明該化合物氫原子占比低,可在數值模擬中將焦炭視為純碳[18-19]。

對于某一種油品,在相同燃燒條件下焦炭的生成速率和焦炭在任意大小網格中的質量濃度是不變的。因此,基于火驅燃料沉積機理,忽略低溫氧化反應和輕質油氧化反應,將模型描述成稠油裂解和焦炭燃燒是可行的。在新模型中,焦炭高溫反應方程中各參數容易求得(實質為碳的氧化反應),僅需測定稠油在不同溫度的反應狀態、裂解反應生成的碳數即可。

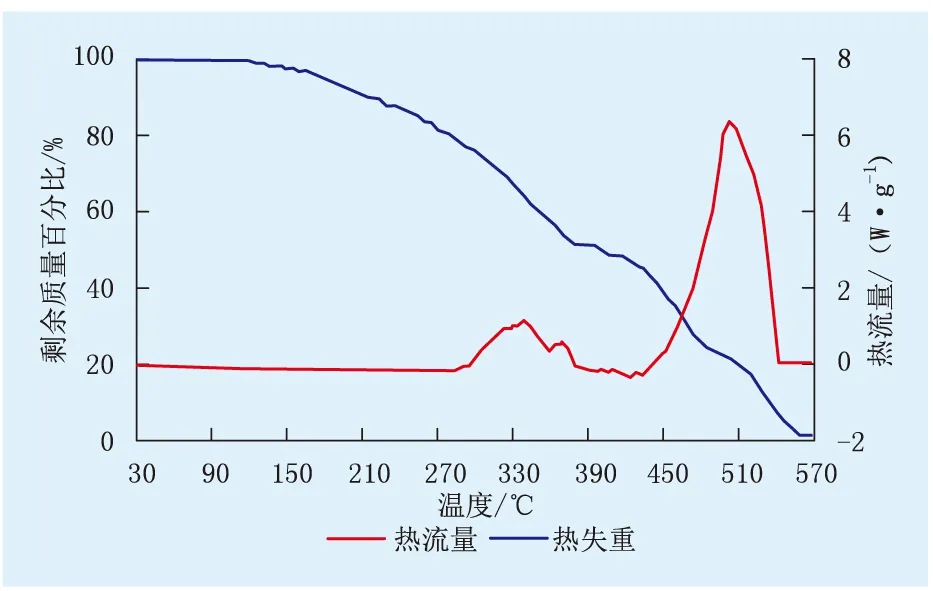

基于模型改進思路,將火驅的反應過程劃分為稠油裂解和碳完全燃燒2個反應,其中,x、y、z分別為每摩爾稠油裂解的碳、油、水的物質的量。

假設條件如下:①注入的空氣足夠碳的完全燃燒,燃燒后不產生一氧化碳氣體;②水蒸汽在稠油的裂解反應中生成,并且視焦炭分子為碳原子,不計焦炭氫原子個數。引入“可動油”概念,其實質是稠油裂解后的輕組分,這部分稠油不參加氧化反應,直接受煙道氣驅至生產井。

改進后的方程有如下特點:①參加氧化反應的組分減少,反應方程式減少,運算速度和收斂性提高;②避免了復雜的燃燒管擬合工作,方程僅通過室內實驗求取x值即可建立(可動油與水的關系通過RTO實驗、燃燒管實驗結果即可得到);③x實質上是表示稠油裂解中碳的轉化率,在完全燃燒的條件下是常量,不隨網格尺寸大小改變,消除了網格尺寸對模擬結果的影響。室內實驗是求取火驅相關動力學參數最常用的手段,利用熱重分析儀求取稠油的燃燒沉積量,以改進火驅數值模擬方程。

3 燃料沉積量測定實驗

3.1 實驗樣品

樣品為錦州23-2油田稠油,50 ℃條件下地面脫氣黏度為436 mPa·s。在實驗前對樣品進行脫水、除雜處理,處理后的稠油含水率小于0.5%。

3.2 實驗設備

采用瑞士梅特勒公司生產的熱重分析儀研究稠油氧化過程中階段的劃分、不同階段放熱情況和稠油沉積結焦量。該裝置搭載的高精度天平(精度為5×10-5g)和量熱彈可以同時測定稠油的質量和放熱信號。

3.3 燃燒階段的劃分

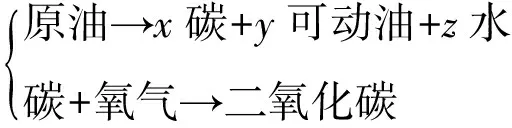

圖2為錦州23-2稠油樣品熱失重和熱流量曲線,其中,熱失重曲線表征稠油和空氣反應在不同階段的失重情況,熱流量曲線表征稠油在不同溫度區間放、吸熱量。由圖2可知,該稠油樣品放熱主要分為4個區間:①285 ℃以下,稠油主要發生蒸餾作用,在此階段稠油只發生物理變化,以揮發作用為主,無熱量釋放;②285~380 ℃,樣品有放熱現象發生,但放熱量較小,可以判斷此階段稠油發生了低溫氧化作用,同時可能繼續伴隨稠油少量的蒸餾與微量的裂解;③380~470 ℃,樣品繼續失重,但失重速率降低,同時熱流量曲線初段有輕微的吸熱現象,可判斷該階段發生了稠油的裂解;④470 ℃以上,熱流量曲線出現極大峰值,放出大量熱,表明沉積的焦炭發生了高溫燃燒。

圖2 錦州23-2稠油樣品熱失重和熱流量曲線Fig.2 The curve of thermal weight loss vs heatflow curve of Jinzhou 23-2 heavy oil sample

3.4 燃料沉積量的測定

3.4.1 實驗方法

準備4個相同質量的樣品,分別進行直接升溫和注不同介質升溫實驗,重復2次。具體實驗方法如圖3,熱失重和熱流量曲線將溫度劃分為蒸餾區(室溫為285 ℃以下)、低溫氧化區(285~380 ℃)、稠油裂解區(380~470 ℃)、焦炭燃燒區(470 ℃以上)。由經典火驅反應式可知,焦炭結焦主要發生于低溫氧化區和稠油裂解區。超過380 ℃時,熱失重現象主要為化學變化,蒸餾作用的影響可忽略。

圖3 燃料沉積量測定實驗流程Fig.3 The experimental flow for determination of fuel deposit rate

(1) 直接升溫實驗。不注入任何介質,記錄稠油質量為m,升溫至380 ℃恒溫10 min,記錄質量為m1,繼續升溫至470 ℃后恒溫10 min記錄質量為m2。稠油蒸餾總量為m-m1,在裂解階段形成的焦炭質量為m2。

(2) 注入不同介質升溫實驗。室溫至285℃時不注入任何介質,升溫至285℃時恒溫10 min,之后注入空氣,升溫至380 ℃后立刻停注空氣轉為注氮氣,恒溫10 min,記錄質量m1′。蒸餾與加氧形成焦炭引起的稠油重量損失為m-m1′,稠油加氧形成的焦炭量為m1′-m1,稠油升溫過程中形成的焦炭總量為m1′-m1+m2。

3.4.2 實驗結果

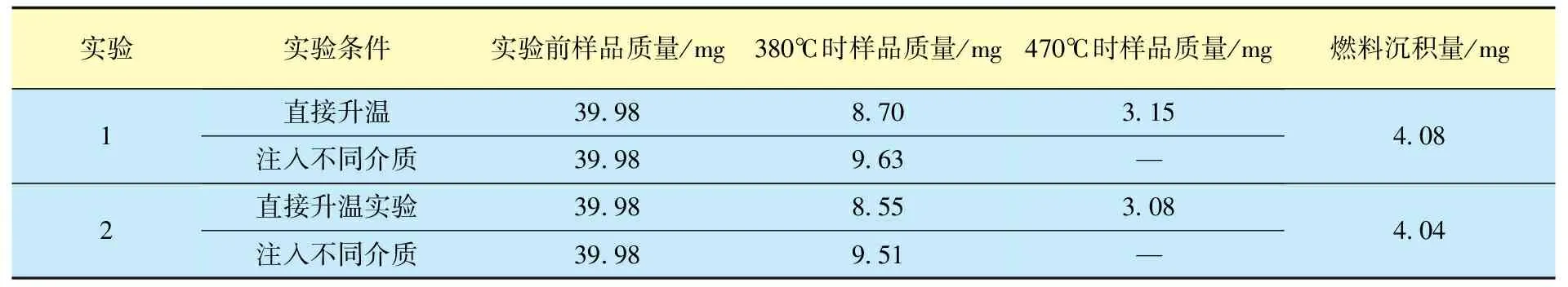

表1為2組實驗燃料沉積量測定結果,2組實驗結果偏差均不超過1.0%,說明實驗結果具有重復性。由表1可知,錦州23-2稠油升溫過程中燃料沉積量約為10.2%,符合火驅礦場燃料消耗比例(10.0%~15.0%)[20-22],說明實驗結果準確可靠。

表1 燃料沉積量實驗結果Table 1 The experimental results of fuel deposit rate

4 改進數值模擬模型的建立

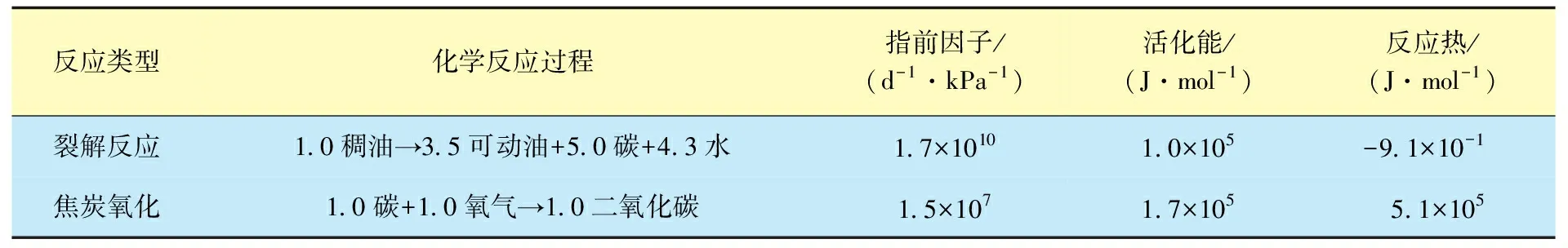

根據改進的數值模擬方程和錦州23-2稠油燃燒沉積量的測定結果,將模型設置為稠油、可動油、碳、二氧化碳、氧氣和水6個反應組分,其中,可動油不參加高溫氧化反應。根據熱重分析儀的實驗結果和不同區間稠油氧化的認識,確定裂解反應的方程式系數、平均活化能、平均指前因子和吸、放熱量(表2)。

表2 改進模型化學反應參數擬合結果Table 2 The fitting results of the chemical reaction parameters of the improved model

為了驗證改進后反應式的合理性,對比不同模

型下經典方程和改進方程模擬效果,并對模擬運算時間進行統計。數值模擬軟件采用商業軟件CMG,加密網格大小為計算機能夠進行收斂計算的極值。

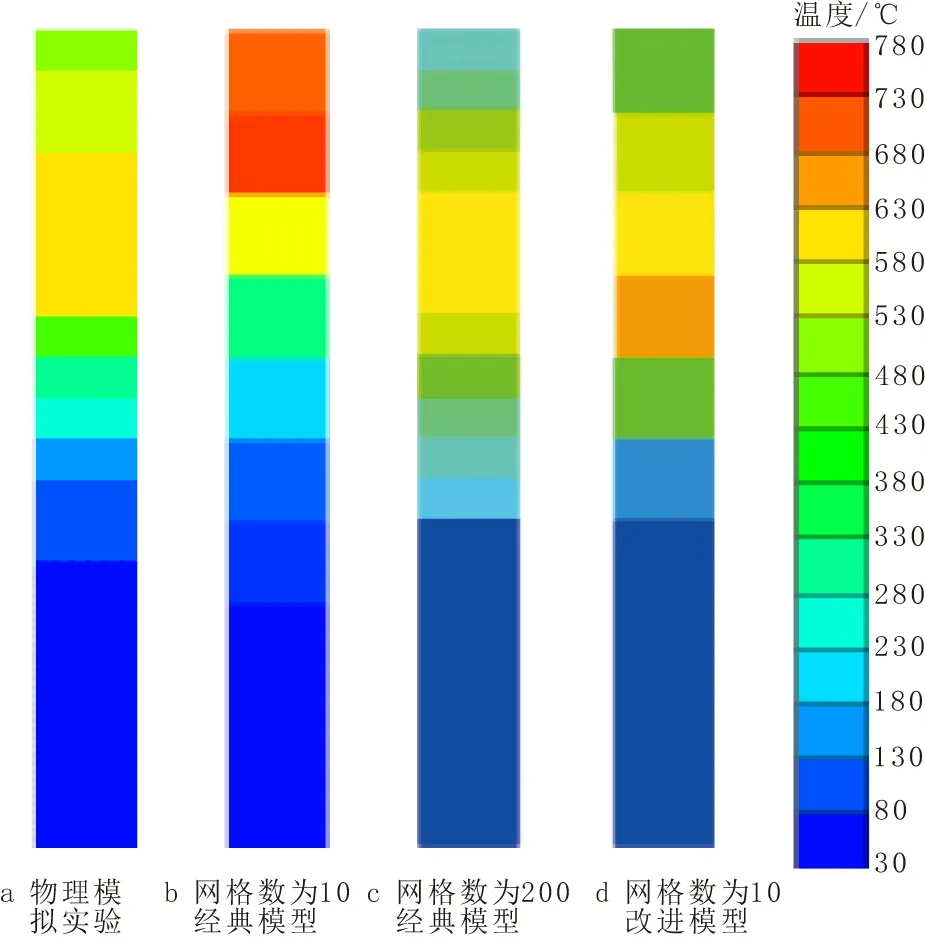

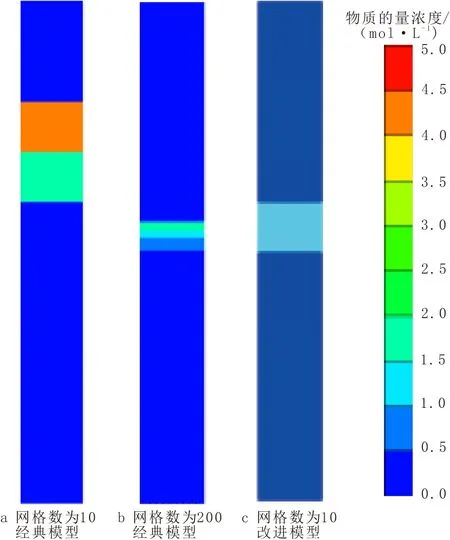

(1) 一維燃燒管實驗。圖4為同一時刻1 m長的燃燒管實驗和不同網格數、不同反應式的模型溫度,圖5為焦炭物質的量濃度。由圖4、5可知:網格數為10時經典模型會出現燃燒滯后、燃燒前緣溫度過高的現象,這是由于焦炭的過量堆積導致;當網格數量提高至200時,模擬結果與真實實驗數據較為接近。大網格的改進方程與物理實驗、小網格經典模型結果幾乎相同,尤其是前緣位置和溫度較為準確。物理模擬實驗驅油效率為85.7%,改進后的模型驅油效率為85.3%,吻合性高,驗證了改進模型的準確性。

圖4 不同數值模擬模型及燃燒管實驗溫度場Fig.4 The different numerical simulation models andexperimental temperature field of combustion tube

圖5 不同數值模擬模型焦炭物質的量濃度場Fig.5 The concentration field of coke substances ofdifferent numerical simulation models

(2) 二維均質模型。根據錦州23-2油田實際儲層流體參數(表3),建立五點法均質火驅模型,截取模型的1/4,對比網格加密(1 m×1 m)后的經典模型、粗化(10 m×10 m)的改進模型、粗化的經典模型在同一時刻的溫度、焦炭含量、含油飽和度場(圖6)。由圖6可知:粗化網格的改進模型,與加密后的經典模型及物理模型屬性場差異較小,能準確表征燃燒前緣位置、火線形態和峰值溫度;焦炭分布呈啞鈴狀,可以觀察到高飽和度油墻在注采井間兩側堆積,而粗化經典模型火線推進較慢,燃燒峰值較高、高溫帶較寬,其燃燒前緣附近有大量焦炭堆積,呈層狀;含油飽和度均勻疊加分布,未向兩側擴展,可見明顯的燃燒滯后現象。從運算時間來看,網格加密后的經典模型運行時間達到145 min,而改進模型運算時間僅為9 min,運算效率明顯提升。

表3 錦州23-2油田儲層、流體基本參數Table 3 The basic parameters of reservoirsand fluids in Jinzhou 23-2 Oilfield

(3) 三維非均質模型。為了研究火驅過程中氣體超覆現象,截取錦州23-2油田真實礦場模型中某具有反韻律特征的儲層(圖7),研究不同模型溫度和氧氣在縱向上的含量分布。由圖7可知,盡管避射了上1/3的儲層,但2個模型依然顯示出明顯的空氣超覆現象。粗化后(5.0 m×5.0 m×1.5 m)的改進模型和加密的(1.0 m×1.0 m×0.3 m)經典模型氣腔發育形態、前緣推進溫度、氧氣含量基本一致。加密后的經典模型運算時間高達28 h,改進模型運算時間僅為25 min。模擬結果顯示出了改進方程在礦場模型中應用的潛力。

綜上所述,改進方程更真實地模擬了整個階段結焦、燃燒過程,運算結果更為精確,運算速度大幅

度提高,更適應大型數值模擬。

5 結 論

(1) 經典火驅數值模擬方程組分多、轉化關系復雜,受網格大小影響明顯,網格越接近燃燒前緣,模擬結果越準確。反之,網格越大,焦炭沉積越多、反應峰值溫度越高。

(2) 根據火驅機理,提出一種合理的、不受網格大小影響、基于燃料沉積角度的動力學模型。將稠油裂解產物劃分為可動油、焦炭與水,僅焦炭參加高溫氧化反應。改進的模型參加反應組分和組分間轉化數量減少。

(3) 根據稠油的熱失重規律,建立具有重復性和準確性的燃料沉積量測定方法,并根據實驗結果建立改進的數值模擬方程。通過與真實結果和經典模型的對比,粗化后的改進火驅模型不僅結果準確,同時運算速度大大提高。