電化學沉積法去除油田采出液碳酸鈣垢的實驗研究

成杰 張志浩 崔磊 李自力

1長慶工程設計有限公司

2中國石油大學(華東)儲運與建筑工程學院

近年來,我國的許多油田都已進入中后期注水驅油開發階段,在生產過程中,由于壓力、溫度等條件的變化及水的熱力學不穩定性和化學不相容性,集輸系統結垢已成為影響原油生產的重要原因之一,常見的結垢類型主要有CaCO3、SaSO4、SrSO4、BaSO4及泥沙等,其中碳酸鈣是最為常見且占比最高的垢種。油田集輸系統結垢的主要原因為不同層系采出液配伍性較差,混輸后大量結垢性離子結合成垢并逐漸沉積在管壁上,從而產生結垢現象[1-6]。

油田集輸系統防垢工作的重要性日漸突出,目前主要的防垢措施有添加化學阻垢劑、電磁防垢、超聲波防垢、量子管通環及涂層防垢等[7-9]。最常用的措施依然是添加化學阻垢劑,但化學阻垢劑具有污染環境、阻垢效果不穩定等缺點,難以適應復雜多變的水質需求[10-11];物理防垢方法一定程度上解決了環境污染問題,但是其作用距離較短、防垢機理不明確且無法徹底去除結垢離子,因而目前還難以成為油田主流防垢手段。基于以上原因,開發一種防垢效果好,能應對復雜多變的采出液成分且能大量去除成垢離子的新型防垢裝置尤為重要。

本文采用電化學沉積法去除CaCO3垢,與其他防垢措施相比,該方法具有綠色環保、防垢機理明確、能夠應對水質的多樣性、操作簡單及可徹底去除溶液中的Ca2+等優點,是一種很好的除CaCO3垢的手段。

1 研究方法

首先搭建室內小型實驗裝置,采用CaCO3標準溶液對電沉積設備電流密度、陰極和陽極間距、陰極板面積及流速進行參數優化,確定最優電沉積參數[12-13]。其次采用油田現場采出液對電沉積設備的現場適用性進行研究,評價其針對油田成分復雜采出液的除垢效果。最后采用Scale Chem軟件模擬電沉積處理前后的現場采出液結垢趨勢,計算電沉積法阻垢效果[14]。

CaCO3標準溶液配置參照標準SY/T 5673—93,水質分析參考標準GB8538—2016、GB/T5750.6—2006、GB/T 5750.5—2006、SL 79—1994、SY/T 5523—2000、SY/T 5523—2006。

現場采出液經多級過濾、除油、除雜質處理后,采用電感耦合等離子體發射光譜儀、原子吸收光譜儀、離子色譜儀及化學滴定法對水樣的礦化度、pH值以及結垢性離子含量進行測定[15]。

2 實驗過程及結果討論

2.1 電沉積設備參數優化

電沉積法除垢主要通過電場及電解作用,使Ca2+在陰極聚集,由于陰極的析氫作用,H+的還原促使HCO3-電離,電離出的CO32-與Ca2+結合為Ca-CO3,不斷在陰極板析出,從而達到去除溶液中Ca2+、CO32-和HCO3-的目的[16]。該實驗使用自行配制的CaCO3標準溶液及實驗室搭建的電沉積除垢裝置優化電沉積運行參數,包括電流密度、陰極板面積、陰極和陽極間距及流體流速。

CaCO3標準溶液參照SY/T 5673—93 油田用防垢劑性能評定方法標準配置,分別配置Ca2+溶液A和HCO3-溶液B,其中A 溶液中的各化學物濃度分別為C(NaCl)=33.00 g/L,C(CaCl2·2H2O)=12.15 g/L,C(MgCl2·6H2O)=3.68 g/L,B 溶液中的各化學物濃度分別為C(NaCl)=33.00 g/L,C(NaHCO3)=7.36 g/L,C(Na2SO4)=0.03 g/L。整套裝置包括直流電源、電流表、陽極鈦網、陰極板、導電滑環、沉積池(2 L)、旋轉掛片儀以及自制掛件等裝置,裝置構造如圖1 所示,陰極板結垢如圖2 所示。實驗前對陰極板進行清洗、烘干及承重,記錄初始質量。首先配置A、B溶液并充分混合5 min,隨后調整陰極板的旋轉速率至所需轉速,開啟直流電源并調至所需的直流電流,進行電沉積除垢實驗。實驗結束后拆下陰極板,并進行烘干及承重,記錄實驗后質量。實驗前后陰極板增加的質量即為電沉積法沉積在陰極板上的CaCO3垢的質量。

圖1 電沉積實驗裝置構造Fig.1 Structural of the electrodeposition experiment device

圖2 陰極板結垢Fig.2 Cathode plate scaling

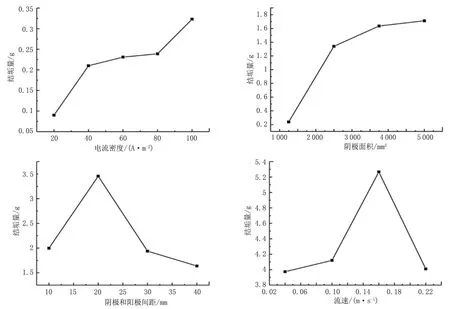

設定電流密度分別為20、40、60、80、100 A/m2,陰極板面積分別為12.5、25.0、37.5、50.0 cm2,陰陽極間距為1、2、3、4 cm,流速分別為0.04、0.10、0.16、0.22 m/s,分別探究電流密度、陰極板面積、陰極和陽極間距及流速對電沉積效果的影響,優化得到最優電沉積參數。實驗前對試片進行稱重,實驗完后對掛片進行烘干、稱重,得實驗前后質量差即為結垢量,測定不同電流大小對結垢的影響,進行三次平行實驗,最終結果取平均值,實驗結果如圖3 所示。其中電流密度優化實驗的極板間距為2 cm,陰極面積為25.0 cm2,流速為0.1 m/s,通電時間為2 h;陰極板面積優化實驗的電流密度為40 A/cm2,極板間距為2 cm,流速為0.1 m/s,通電時間為2 h;極板間距優化實驗的電流密度為40 A/cm2,極板間距為2 cm,流速為0.1 m/s,陰極板面積為25.0 cm2;流速優化實驗的電流密度為40 A/cm2,極板間距為2 cm,通電時間為2 h,陰極面積為25.0 cm2。

圖3 參數優化實驗結果Fig.3 Experimental results of parameter optimization

總體結垢量隨著電流密度的增大而呈現不同程度的增長,當電流密度從20 A/m2提升到40 A/m2時,結垢量提高了一倍,達到40 A/m2以后,結垢量提升速率變緩。這是因為適當的電流密度可使電極表面形成細致、均勻的沉積層,而過低或過高的電流密度會使垢層疏松,不易附著,因此綜合考慮除垢效果及經濟性,選取最佳電流密度為40 A/m2。隨著陰極面積增大,結垢量近似對數規律增長,陰極面積從12.5 cm2提升到25.0 cm2,陰極板結垢量提高5 倍,隨著陰極板面積繼續增大,結垢量提升較小。陰極板面積增大會導致耗電量同比例增大,電沉積效率反而會相應的降低,因此綜合考慮除垢效果,選取最佳陰極面積為25.0 cm2。電極間距對除垢效果的影響主要體現在垢離子傳質速率及電解槽內垢離子停留時間兩方面,在電極數量和面積不變的情況下,減小電極間距,會使電解槽容積減小,當循環液流量不變時,電解液流速加快,可促進離子的對流與擴散,強化垢離子傳質,有助于提高電沉積速率,降低能耗。陰極和陽極間距優化及流速優化結果曲線中均存在峰值,陰極和陽極間距為20 mm時除垢效果最優,流速為0.16 m/s時除垢效果最優。

分析實驗數據可知,電場間距與陰極面積存在一定的關系,即兩者相乘為電沉積設備工作體積,當工作體積與總溶液體積比為1∶400 時其除垢效果與經濟性最優,最佳流速為0.16 m/s,最佳電流密度為40 A/m2。

2.2 油田采出液適應性評價

結合CaCO3標準垢液參數優化實驗結果,該實驗溶液選A、B 兩種現場采出液,通過進一步的動態電沉積垢實驗,結合Scale Chem模擬驗證電沉積法除CaCO3的防垢效果。

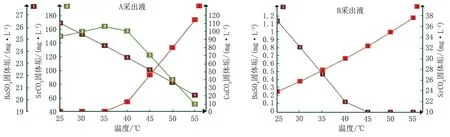

(1)水質及結垢趨勢分析。本文采用電感耦合等離子體發射光譜儀、原子吸收光譜儀及離子色譜儀等儀器設備對A、B 兩種現場油井采出液進行水質分析,檢測水樣中的Ca2+、Mg2+、Sr2+、Ba2+、HCO3-、CO32-、SO42-鹽、pH 值以及礦化度共計9 個指標[14],根據水質分析結果,結合Scale Chem 軟件模擬預測水樣結垢趨勢。水質分析結果如表1 所示,結垢趨勢預測如圖4所示。

表1 水質理化性質分析結果Tab.1 Analysis results of physical and chemical properties of water quality

圖4 A、B采出液電沉積前結垢趨勢預測Fig.4 Produced liquid A and B scale trend prediction before electro-deposition

由水質分析結果可知,A、B 兩種采出液均含有大量的Ca2+和HCO3-,礦化度較高且pH值呈近中性,兩種采出液均有結CaCO3垢的趨勢。根據圖4結垢趨勢預測結果可知,兩種水樣主要結CaCO3垢,且結垢量隨著溫度的升高而增大,其中A采出液在60 ℃時CaCO3結垢量為442 mg/L,B采出液在60 ℃時CaCO3結垢量為238 mg/L。

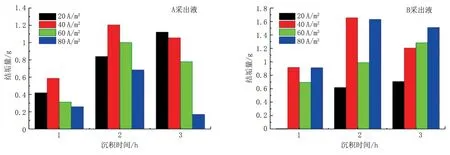

(2)電沉積防垢效果評價。本實驗中,流速為0.16 m/s,電流密度分別為20、40、60、80 A/m2,通電時間為1、2、3 h,控制電沉積設備工作體積與總溶液體積比為1∶400,即沉積池容積為2 L,設置電場間距為20 mm,陰極面積為250 mm2。電沉積除垢效果如圖5 和表2 所示,采出液經電沉積處理后的結垢趨勢如圖6所示。

圖5 A、B采出液電沉積除垢效果評價Fig.5 Evaluation of the electrodeposition descaling effect of produced liquid A and B

圖6 A、B采出液電沉積后結垢趨勢預測Fig.6 Scale trend prediction of produced liquid A、B after electro-deposition

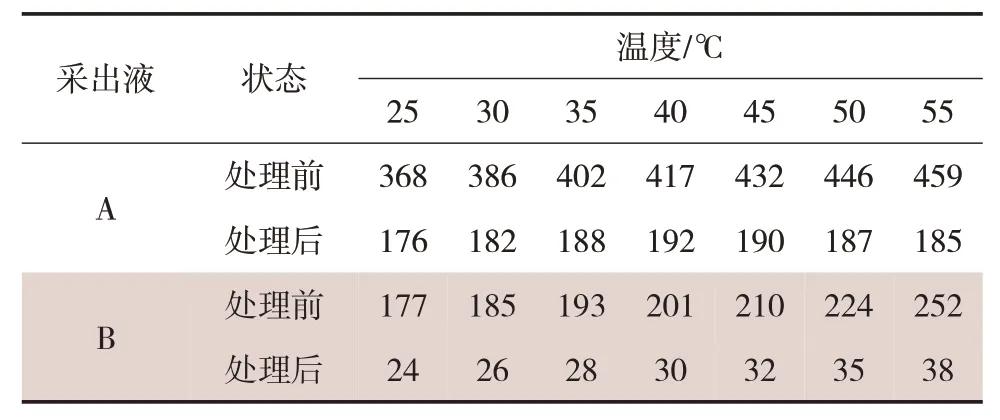

表2 電沉積除垢前后采出液預測總結垢量Tab.2 Prediction results of total scale formation of produced liquid before and after electro-deposition scale removal

由實驗結果可知,對于A、B 兩種采出液,最佳電沉積時間均為2 h,最佳電流密度為40 A/m2。對于A采出液,電沉積設備除垢后對CaCO3垢的阻垢率高達70%;對于B采出液,電沉積設備除垢后對CaCO3垢的阻垢率更是高達90%。綜上可知,電沉積防垢設備防CaCO3垢效果突出。

3 結論

通過實驗裝置設計、基于標準溶液參數優化及電沉積除垢裝置現場采出液適應性評價,論證了電沉積方法去除采出液CaCO3垢的可行性,以期將來能進行現場試驗論證。主要得出以下結論:

(1)電沉積法可去除溶液中大量的Ca2+、HCO3-、CO32-,除垢、防垢效果優秀。

(2)室內實驗工況下最佳工作參數為:電流密度40 A/m2,陰極和陽極間距20 mm,電沉積設備工作體積與溶液總體積比為1∶400,流速0.16 m/s、總循環沉積時間2 h。

(3)電沉積除垢設備對油田采出液具有較強的適用性,室內實驗對CaCO3的阻垢率可達70%以上。