空調遙控器注射模模具的設計及工藝優化

蘇蓓蓓,張繼濤,王 強,嚴 軍,張思甜,薛枋昊

(湖北理工學院 機電工程學院,湖北 黃石 435003)

使用模具制造產品具有低消耗、高生產率、高一致性、高復雜度、高精度等其他制造方式不具備的優點[1]。在軍工、電子、通信、儀表、電器等行業中,模具成型零部件占60%~80%。目前,全球市場中的模具制造產品仍供不應求,每年市場需求量保持在600~650億元,被稱為“不衰亡的行業”。據中國模具工業協會統計,2018年中國模具進、出口量分別是21.4和60.85億美元,占全球模具進、出口總量的12.5%和25%。因此,模具及模具設計成為相關從業人員研究的重點和熱點[2-4]。

針對空調遙控器的結構和性能特點,本文對其注塑模模具結構進行優化設計,采用CAE分析充填過程,并利用Moldflow軟件進行模流分析,旨在為試模提供參考。

1 塑件的工藝性分析

遙控器外殼注塑件形狀規則,側邊通孔用來安裝指示燈,上方孔用來安裝按鍵,外殼厚度為3 mm,邊緣部分較薄,材料為ABS,收縮率為0.5%,塑件內表面質量要求不高,保證成型即可,外表面要求光滑、無痕跡線。

2 模具設計

2.1 總體分析

根據遙控器外殼注塑件的工藝性要求,遙控器注射模模具應充分考慮以下情況。

1)采用一模兩腔,以提高生產效率。

2)遙控器塑件為形狀規則的殼類零件,分型面應選在塑件的最大輪廓處。

3)外觀面為定模,非外觀面為動模。

4)為使開模后順利脫出,側壁的倒扣結構應留在動模一側。

5)澆注系統在分型面上的投影面積應盡量小,以減小鎖模力。

6)流道要滿足平衡原則,行程要小。

7)塑件側壁的開模方向與(主)開模方向垂直,保證開模時側抽芯機構先推出,再開模。

8)推出機構采用推桿推出。

9)定模、動模同時冷卻,模具需考慮排氣,在分型面設置排氣槽。

2.2 成型零件設計

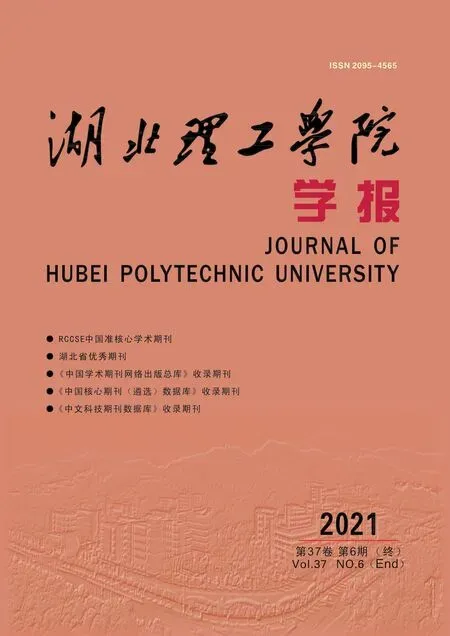

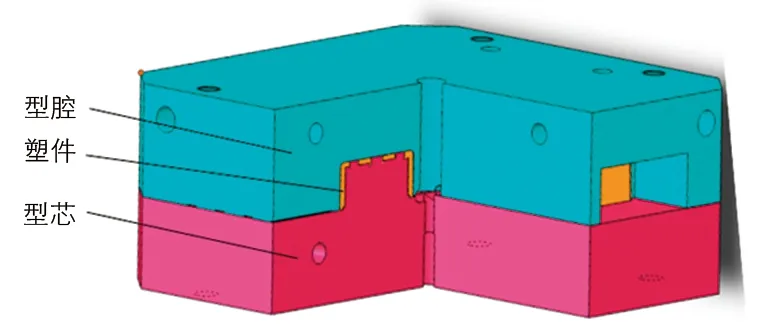

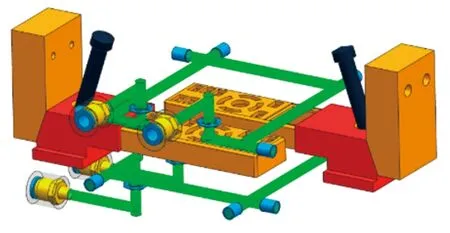

遙控器外殼注塑件結構簡單,采用鑲塊整體嵌入式可使加工更加有效方便。鑲件材料可與模具材料不同,以避免整體熱處理,降低成本。同時,要保證模具冷卻管道在成型零件中的排布不與型腔、型芯、抽芯機構發生相互干涉。成型零件設計圖如圖1所示。

(a) 成型零件圖

(b) 前模鑲件結構圖

2.3 澆注和冷卻系統

塑件為殼體結構。若采用直澆口,塑件表面會留下較大的澆口痕跡,而側澆口則可以避免,不影響外觀質量。澆口的位置、形狀、數量和尺寸會影響塑料熔體的流道速度和流動狀態,決定了注塑能否成功。

冷卻系統的設計原則是保證模具熱平衡,使制品收縮均勻,不與其他零部件發生干涉,加工簡單。水管直徑一般為8~12 mm。由于該塑件壁厚不大(8 mm),為提高冷卻效果,定、動模上均采用圍繞形布局的串聯方式布置冷卻回路。冷卻系統如圖2所示。

圖2 冷卻系統

2.4 抽芯機構和推出機構

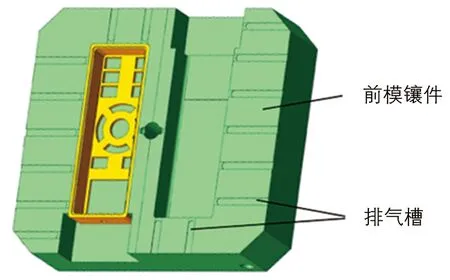

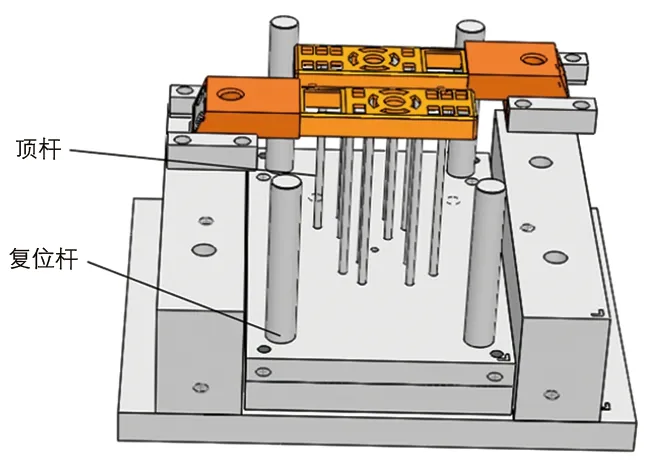

抽芯機構采用斜導柱滑塊抽芯結構。斜導柱固定于定模固定板上,開模時,動模向下移動,帶動滑塊沿著斜導柱和塑件在豎直和水平方向上同時移動,完成側向抽芯動作。由于抽芯距離較短,采用整體式滑塊結構,即滑塊與側型芯為一個整體,以提高滑塊強度。側抽芯距離和鎖緊力較小,且滑塊寬度不大,故采用鑲拼式楔緊塊結構。導滑塊采用標準矩形壓板件,加工簡單,便于更換。斜導柱直徑為10 mm,固定于定模板上,用螺釘進行定位。抽芯機構如圖3所示。

圖3 抽芯機構

推出機構采用頂桿式。布置頂桿位置時,應充分考慮塑件能否平衡頂出,以方便脫模,否則會造成殼體損傷。頂桿直徑設置為4 mm,位置對稱,以保證推出力的平衡與平穩,推出動力來自動模一側的注射機頂桿[5],從非外觀面進行脫模。推出機構如圖4所示。

圖4 推出機構

3 Moldflow模擬分析

3.1 有限元劃分

采用Moldflow軟件對注塑填充階段進行模擬仿真,可以直觀地分析流動過程和分子取向,然后通過優化設計解決因分子取向所導致的制件翹曲變形問題。因塑件過小,在進行網格劃分時,先對模型進行簡化操作,去除較小的圓角、斜角、修補破面。這樣可以提高有限元網格劃分質量,使網格劃分符合雙層面分析,保證縱橫比的最大值在允許范圍內。

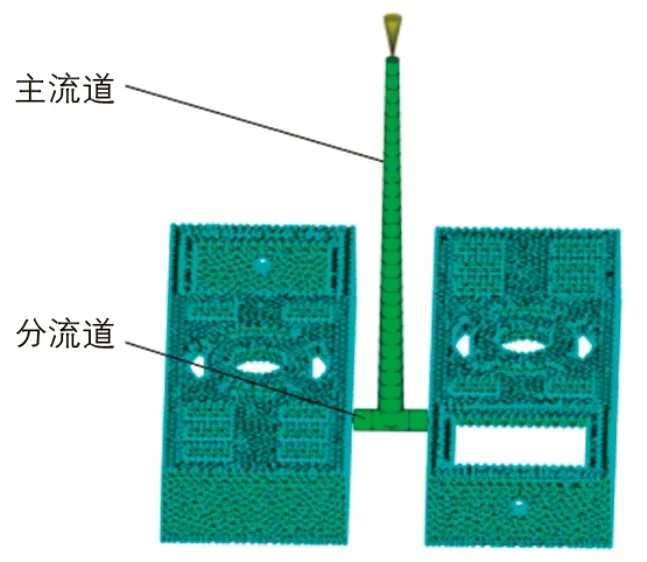

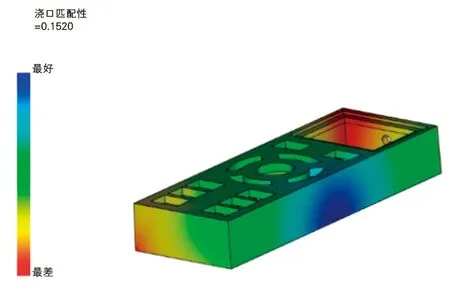

3.2 澆口位置分析及參數確定

在軟件內構建具有主流道、分流道及澆口屬性的曲線,進行網格劃分后得到澆注系統。考慮塑件結構和一模兩腔的型腔布局,澆口位置設在側壁底部,而中間流動阻力最小,與澆口匹配性最好。因此,選擇側壁中間底部位置作為澆口位置。經過成型窗口分析計算成型質量,從而確定模具溫度為75 ℃、熔料溫度為241.5 ℃和注射時間為0.690 7 s可行。澆注系統和澆口位置匹配性分別如圖5和圖6所示。

圖5 澆注系統

圖6 澆口位置匹配性

3.3 充型分析

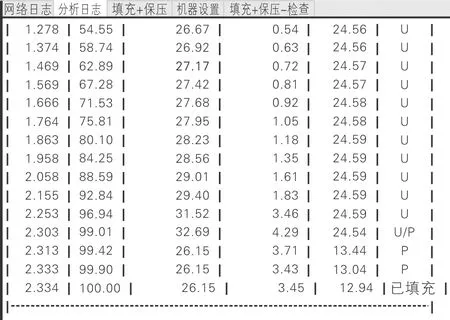

采用充填+保壓的方案模擬型腔內熔體的流動狀態,以預測成型壓力、鎖模力、氣穴和熔接痕等缺陷問題。充填所需時間如圖7所示。由圖7可知,充填完成時間為2.334 s,且2個模腔能夠同時充滿。一般速度與壓力切換點范圍應控制在95%~99%,若小于95%,塑件可能會充填不足,若大于99%,則可能產生飛邊。充填分析日志如圖8所示。由圖8可知,熔體充填型腔大約99%時,速度與壓力開始切換。沒有出現短射或不足等現象,可確定澆注系統合理。充填完成時所需最大鎖模力為4.29 tone,通過單位換算為42.9 kN。

圖7 充填所需時間

圖8 充填分析日志

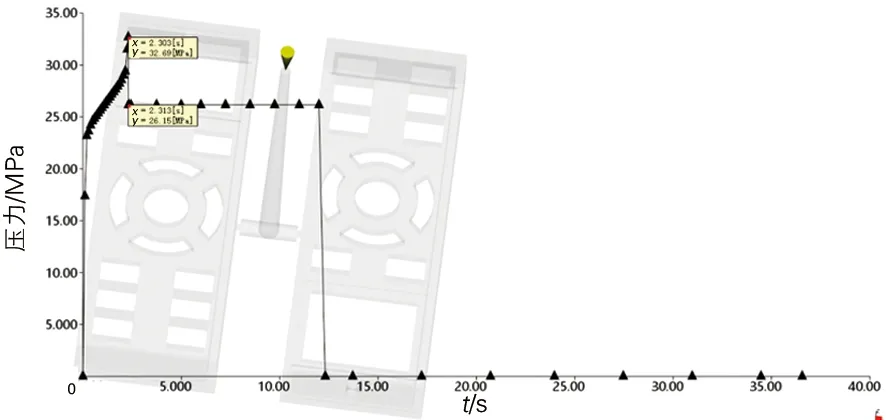

注射過程中,在速度與壓力切換點附近進入保壓階段。注射位置處壓力如圖9所示。由圖9可知,當熔體在充填型腔99%和充填時間為2.303 s時,注塑機剛好達到最大壓力32.69MPa,保壓壓力為26.15 MPa,是充填壓力的80%,符合保壓壓力參數大小的設置,且可得到良好外觀。

圖9 注射位置處壓力

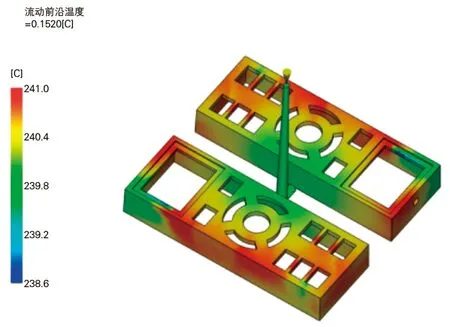

熔接痕與氣穴是注射成型時最為常見的缺陷,對塑件表面質量和力學性能的影響不容忽視。影響熔接痕的因素有很多,其中熔料流動的前沿溫度影響最大。熔料流動前沿溫度如圖10所示。由圖10可知,熔料流動前沿溫度保持均勻且較高,溫差不大。熔接痕分布模擬結果如圖11所示。由圖11可知,外觀面料流在經過孔時的匯合角度多數大于75°,雖有很多細小熔接痕,但均不明顯,且分布于內表面,即非外觀面,通過二次機加工可去除,不影響塑件整體質量。充填結果顯示無氣穴產生。

圖10 熔料流動前沿溫度

圖11 熔接痕分布模擬結果

4 模具裝配

使用標準模架,在絕對坐標下調整型腔與型芯坐標,調入標準大水口模架CI-30×30,修改所需參數。對模架進行開框處理,采用螺釘分別將型腔和型芯固定在定模板與動模板上。采用矩形側澆口,添加定位環、澆口套、加頂桿、拉料桿、輔助零件等,建立冷卻水道,最終完成模具總裝配。

5 結論

1)通過分析空調遙控器的結構與工藝性,設計了一模兩腔的鑲塊整體嵌入式模具。側孔采用斜導柱滑塊側抽芯抽芯機構。由于表面孔結構較多,設計推出機構時充分考慮了平衡問題,采用均勻分布的頂桿式推出機構以減少對殼體損傷。

2)通過Moldflow軟件模擬分析型腔內的熔體流動阻力和充填狀況,發現側壁底部中心流動阻力最小、與澆口匹配性最好,充填、保壓過程中未出現短射或不足等現象。2個模腔能夠同時充滿,充填時間為2.334 s。熔體在充填型腔大約99%時,速度與壓力開始切換,充填過程中所需最大鎖模力為42.9 kN。分析熔體流動前沿溫度發現,前沿溫度保持均勻且較高,外觀面料流在經過孔時匯合角度多數大于75°,不會產生明顯熔接痕。