花生撿拾收獲機三風系風選系統流場數值模擬與試驗

王伯凱 于昭洋 胡志超 曹明珠 張 鵬 王 冰

(1.農業農村部南京農業機械化研究所, 南京 210014; 2.農業農村部現代農業裝備重點實驗室, 南京 210014)

0 引言

花生是我國重要的油料作物和食品原料[1-4],對于保障國家油料和食物供給安全具有戰略意義。聯合國糧農組織(FAO)統計數據顯示,2019年中國花生種植面積4.63×106hm2,居世界第2位;產量1.75×107t,居世界第1位。但當前我國大部分花生種植區收獲方式仍以半機械化和人工收獲為主[5-9],強度大、效率低,嚴重制約花生生產,花生撿拾收獲裝備可對挖掘收獲后攤鋪田間的花生植株進行高效撿拾收獲,經濟便捷。但花生撿拾收獲過程中風選環節仍然存在風選損失率高、含雜率高等問題,影響收獲質量,增加收獲成本。

國外學者針對農作物風選進行了大量研究。CLEARY等[10]利用三維離散元法對垂直振動篩的篩分過程進行了研究,并以仿真數據為基礎分析了其透篩機理;MEKONNEN等[11]針對水稻聯合收獲機,應用CFD軟件對風機氣流開口對作業機清選性能影響效果進行了模擬與試驗驗證。近年來,國內學者對該方面的研究也較為深入[12]。高連興等[13]運用振動篩與雙風口氣吸組合式清選原理,對新型花生摘果機的清選系統進行了性能試驗和優化,確定了最佳結構參數和工作參數。王東偉等[14]針對研發的自走式花生聯合收獲機清選系統進行了理論計算與田間試驗,確定了影響清選質量的最優結構參數和工作參數。于昭洋等[15]設計了一種無阻滯的花生清選機構,對解決含雜率高、損失率高問題取得重要進展。但目前針對軸流式花生撿拾收獲機,從風選流場數值模擬方面對風選質量進行的研究較少。

針對軸流式花生撿拾收獲機收獲過程中存在風選損失率高、含雜率高等問題,依據花生莢果混合物中各型顆粒的物理特性和空氣流動特性,本文設計一種多風系組配的風選系統,通過對風選系統進行流場數值模擬與試驗,實現莢果、長莖稈、短莖稈、土雜的高效高質分離和穩定均勻清選,以期為花生撿拾收獲機風選系統的研究提供參考。

1 總體結構與風選系統設計

1.1 各型顆粒的基本特性

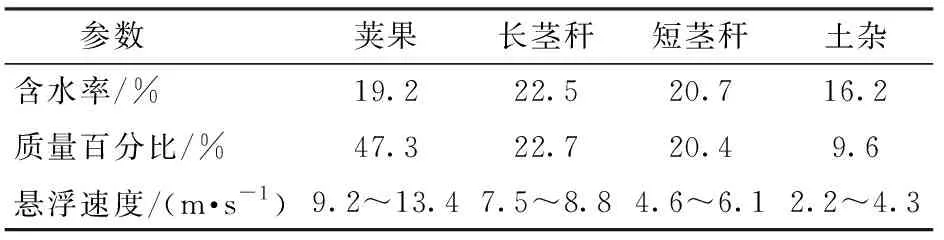

莢果混合物成分主要有莢果、長莖稈、短莖稈、土雜等,為合理設計風選系統,隨機選取莢果、長莖稈、短莖稈、土雜樣本200個,分別測量每個樣本主要物理特性參數,其各成分經測量:莢果平均三軸尺寸(長×寬×高)為37.2 mm×10.6 mm×9.8 mm,長莖稈平均尺寸(長×直徑)為102.8 mm×3.7 mm,短莖稈平均尺寸(長×直徑)為39.8 mm×3.4 mm,土雜平均三軸尺寸(長×寬×高)為3.6 mm×4.3 mm×5.1 mm,各顆粒其它基本物性參數如表1所示。

表1 各型顆粒的基本物理特性參數Tab.1 Basic physical properties of various types of particles

1.2 試驗臺總體配置方案

針對軸流式花生撿拾收獲機的作業原理及結構特點,結合花生莢果混合物中各型顆粒的物理特性和空氣流動特性,設計由橫流風機、主離心風機、副離心風機有序組配的三風系風選系統,并將其配置于自行研制的軸流式撿拾收獲機上,構建自走式田間收獲試驗臺(圖1),該試驗臺主要由撿拾機構、螺旋輸送器、風選系統、提升裝置、底盤系統等組成,試驗臺可進行風選系統結構參數、作業參數的優化試驗。

1.3 風選系統結構及工作機理

風選系統結構如圖2所示,主要由橫流風機、主離心風機、副離心風機、上篩及下篩組成。上篩通過連桿與下篩連接,做往復運動。三風機呈前、中、后斜錯位布置,橫流風機位于上篩前,寬度略大于上篩前端寬度,主離心風機位于上篩后上方,副離心風機位于下篩后上方,三風機形成三風系清選,其多向氣流可以增加果雜的分離程度,能在減小含雜率條件下降低風選損失率,確保花生收獲時高效低損清選。

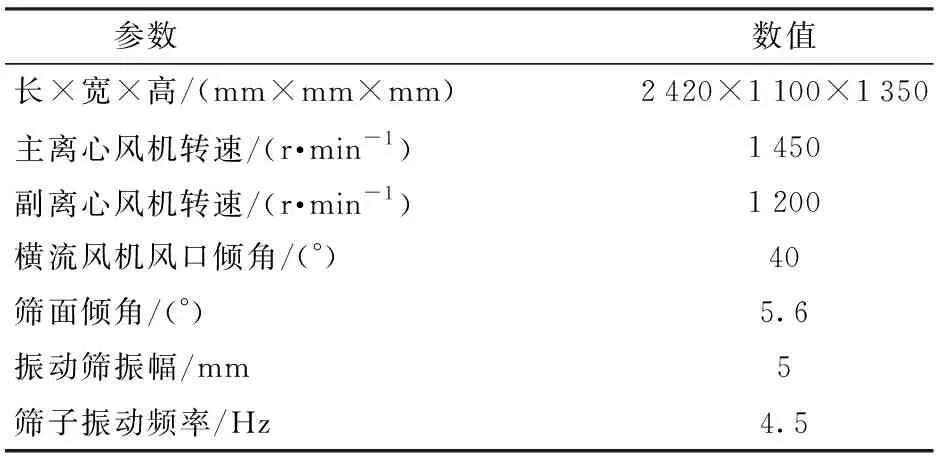

風選系統相關工作參數如表2所示,風選系統工作原理如圖3所示,工作時,上篩和下篩做往復運動,三風機在傳動機構作用下運轉。從摘果裝置凹板落下的花生莢果混合物分兩路運動:一是長莖稈(長度大于75 mm)受上篩阻擋停留在上篩上,并在橫流風機吹送下向后運動,當運動至主離心風機負壓吸附范圍內時,被吸雜口吸入,從排雜口排出;二是莢果、短莖稈、土雜在主離心風機和下篩的吹拋作用下分散、分層后,短莖稈運動至副離心風機負壓吸附范圍內時,被吸雜口吸入,從排雜口排出;土雜則在重力作用下穿過下篩孔,落至下方;莢果則繼續沿篩體方向運動。此過程中三風系形成的多向氣流增加脫出物的分離程度,有利于提升清選效果。

表2 風選系統相關工作參數Tab.2 Relevant working parameters of air separation system

2 關鍵部件結構設計

2.1 清選篩設計

2.1.1清選篩尺寸確定

該風選系統配置上篩和下篩,其中上篩面積對喂入量影響較大,確定合適的上篩篩面尺寸,對實現清選篩高效順暢清選作業具有重要意義。上篩篩面尺寸與喂入量滿足條件[16]

(1)

式中L1——篩面長度,mm

B1——篩面寬度,mm

Qs——最大喂入量,kg/s

qs——清選篩單位面積可承擔的喂入量,取3 kg/(s·m2)

根據莢果混合物實際落料的寬度確定篩面寬度B1為1 000 mm,為實現高效清選,選取最大喂入量6 kg/s,得L1為2 000 mm。上、下篩為上下平行布置,均為板狀篩面,根據4種顆粒的基本尺寸確定上篩篩孔為30 mm×70 mm的長孔,下篩篩孔為直徑6 mm的圓孔。

2.1.2清選篩工作參數

清選篩的主要工作參數包括振動頻率、振幅、振動方向角、篩面傾角,各參數對顆粒在篩面上的跳動狀態影響很大,根據清選篩運動機理,各參數滿足條件[17]

(2)

式中fz——振動頻率,Hz

g——重力加速度,取9.8 m/s2

kz——拋射強度

α1——篩面傾角,(°)

δ1——振動方向角,取45°

A1——篩面振幅,m

kz對篩面物料的透篩有直接影響,平面篩拋射強度一般為2.5~4.0,考慮莢果混合物的物理尺寸、含水率、摩擦力,拋射強度越大,損失率越高,kz設計為2.5;農用平面篩傾角一般在-10°~10°之間[18],傾角越大,顆粒在篩體的運動時間越短,結合前期試驗,兩篩面傾角均設為5.6°;A1增大,篩孔堵塞現象將會大大降低,也有利于分層,考慮上下篩與主、副離心風機吸雜口的距離,并參照文獻[15],A1設計為0.008 m,因此,確定fz=10 Hz。

2.2 橫流風機設計

橫流風機結構如圖4所示,主要由蝸舌、風機葉片、帶輪、側板、出風口等組成。其作用是對進入風選系統的莢果混合物以穩定風壓吹散,并將長莖稈、短莖稈分別吹向主離心風機和副離心風機的負壓吸附范圍內,并與莢果分散、脫離。

風選系統配置如圖5所示,主要參數包括風機傾角、出風口高度、出風口寬度、葉輪個數及轉速。

橫流風機出風口傾角與高度決定了出風口吹風面積,也影響了顆粒的分散程度,根據幾何關系,兩者滿足條件[18]

D2=k1L1sinα2

(3)

式中D2——出風口高度,mm

k1——系數,取0.4

α2——出風口傾角,(°)

根據《農業機械設計手冊》,出風口傾角α2一般不超過45°,結合整體結構配置,設計α2=40°,則由式(3)可得出風口高度D2=480 mm。

莢果混合物透過上篩進入清選室后,為使其充分吹散、分離,橫流風機所需風量滿足方程

(4)

式中Q1——所需風量,m3/s

k2——秧雜占比,%

Qt——喂入量,kg/s

μ1——雜質氣流的混合濃度比,取0.3

ρ——空氣密度,取1.29 kg/m3

透篩混合物中主要雜質是短莖稈和土雜,通過前期試驗可得混合物中短莖稈、土雜占比一般為25%,喂入量Qt為2.5 kg/s,因此,所需風量Q1為1.6 m3/s。

莢果混合物中各型顆粒的物理特性和空氣流動特性不同,為使莢果、短莖稈、土雜高效高質分離,橫流風機出風口氣流速度應滿足

(5)

式中vh——橫流風機出口風速,m/s

B2——橫流風機出口寬度,m

λ1——安全系數,取0.9

vj——莢果最小懸浮速度,取9.2 m/s

根據式(4)、(5)確定B2=0.32 m,并根據目前谷物聯合收獲機橫流風機轉速一般為1 100~1 200 r/min時,谷粒清潔度可達98%以上,由于花生莢果混合物中各型顆粒的懸浮速度、顆粒質量大于谷物物料,并結合試驗測試,將橫流風機轉速設為1 400~1 600 r/min。

通過以上參數,參考深圳美風機電技術有限公司生產的MFD60型橫流風機,設計葉片數為30,葉片直徑D1=600 mm,葉輪與殼體的間隙為10 mm。

2.3 主、副離心風機設計

為實現風選系統上、下篩處產生均勻、穩定氣流,降低風選損失率和含雜率,依據雙層篩結構特點,選擇蝸型殼體離心風機。

主、副離心風機的結構如圖6所示,由于主、副離心風機的結構和工作原理相似,僅對副離心風機參數進行設計,主要參數包括吸秧高度B、吸雜高度C、副離心風機風壓全壓hf及副離心風機轉速n1。

為保證花生莢果混合物中短莖稈能夠由下吸雜口吸入,同時降低風選損失率,根據流體力學理論,應滿足條件[19]

(6)

式中hj——靜壓,Pahd——動壓,Pa

ξ——氣流摩擦因數,取0.65

vx——吸雜口風速,m/s

l——風道長度,取1.87 m

η——管道對氣流阻力系數,取0.35[20]

γ——風機進出口對氣流的阻力系數,取0.6[20]

r1——風管水力半徑,取0.042 m

λ2——吸雜安全系數,取1.2

λ3——莢果損失安全系數,取0.95

vd——短莖稈最大懸浮速度,取6.8 m/s

由式(4)~(6)計算得出,副離心風機風壓全壓為112~158 Pa。

副離心風機轉速計算式為

(7)

式中D——副離心風機葉輪外徑,一般在250~1 000 mm之間,取720 mm

ε——計算系數,取0.40

由式(6)、(7)計算得副離心風機的轉速為1 219~1 447 r/min,為提高吸雜效率,同時考慮傳動配置、降低功耗,設計副離心風機轉速為1 250 r/min。通過查詢風機性能曲線和離心風機性能表,選擇4-79型離心風機。

由于主、副離心風機兩者結構和作業原理基本相同,通過同樣的分析過程設計主離心風機轉速為1 450 r/min。

3 數值模擬

果雜混合物中的莢果、長莖稈、短莖稈、土雜在風選空間的運動分布狀態和相互作用極為復雜,是一個復雜的氣體、顆粒兩相流動系統,其中有氣流對果雜混合物的運動狀態的影響,也有果雜混合物對氣流場的影響,還有果雜混合物自身交互作用的影響以及果雜混合物與篩面之間的相互碰撞的影響。傳統力學計算方法無法實現對復雜顆粒場的準確分析,而Fluent-EDEM耦合分析可對4種顆粒在風選空間運動狀態進行仿真分析,確定影響風選質量的參數范圍,并準確分析其運動狀態,為風選裝置的研究提供充分依據。

3.1 風選系統仿真模型

使用Autodesk Inventor對風選系統進行三維建模,導入到ICEM模塊中構建網格模型,對清選室、主離心風機和副離心風機流體域采用多面體結構網格劃分[21],并劃分邊界層和O-Block,網格數為565 479,節點數為96 475,并分別定義風選流體域各入口、出口(圖7)。

3.2 顆粒仿真模型

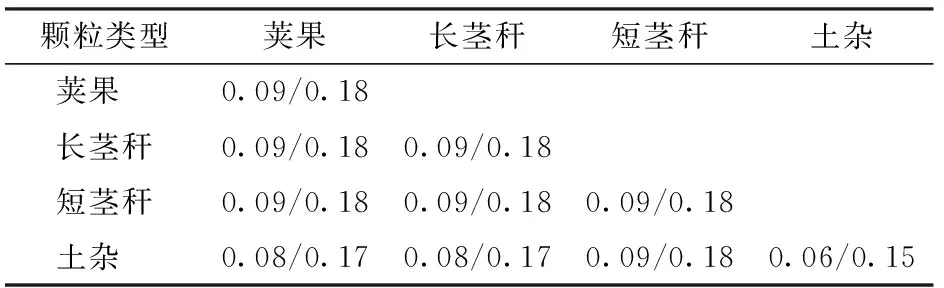

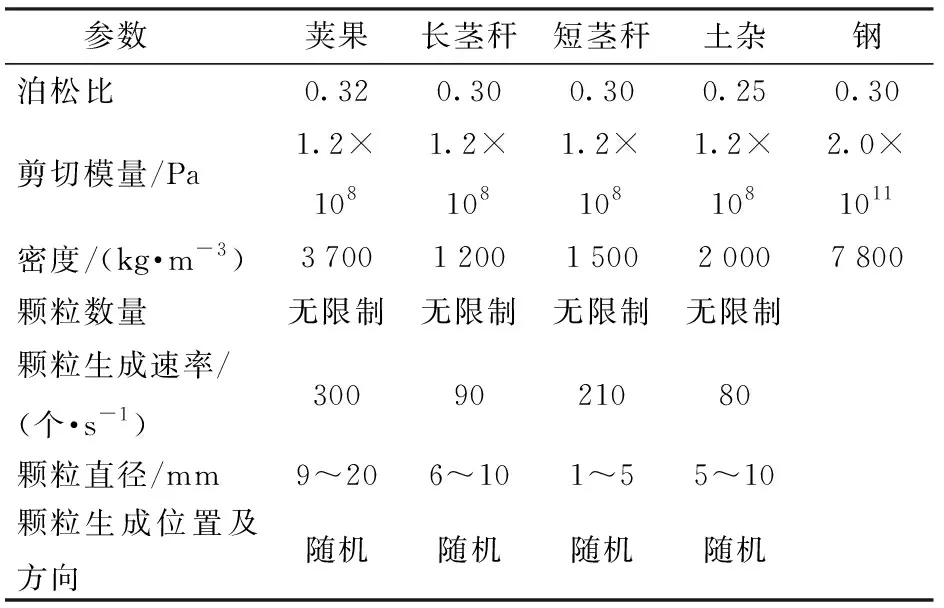

利用EDEM設置相關參數,對莢果、長莖稈、短莖稈、土雜進行顆粒造型(圖8),由于4種顆粒的形狀、尺寸、質量多樣,為提高運算效率,將4種顆粒視為由尺寸不同的剛性體小球組合而成。各顆粒基本結構參數如表3所示,根據前期試驗測定,莢果、長莖稈、短莖稈、土雜間動摩擦因數、靜摩擦因數設置如表4所示。

表3 各顆粒基本結構參數Tab.3 Basic structural parameters of each particle

表4 各型顆粒間的動/靜摩擦因數Tab.4 Friction coefficient between various types of particles

3.3 耦合試驗

3.3.1參數設置

將劃分后的網格導入Fluent中進行數值仿真分析,將相同的風選系統網格文件導入Fluent軟件中進行流體模擬參數設置,由于風選系統內的流場是湍流流動和復雜邊界層流動,湍流模型選RNGk-epsilon,求解算法采用Phase Coupled Simple,耦合步長設為0.01、步數設置為300。空氣粘度為 1.79×105Pa·s,湍流強度設為 6%,壓力梯度項采用Presto格式,數值求解算法采用非交錯網格的Simplec算法,對流項采用Quick格式[22-23]。

將風選系統仿真模型保存為step格式導入EDEM中。在EDEM中采用 Hertz Mindlin (no-slip) 接觸模型,風選系統內固體材料均設置為Q235鋼。其它參數如表5所示。然后連通Fluent-EDEM耦合接口,啟動軟件進行耦合模擬。

表5 EDEM 模擬參數Tab.5 EDEM simulation parameters

3.3.2單因素仿真試驗

為確定不同參數的范圍,進行單因素仿真試驗。風選系統的顆粒流量設定為2.5 kg/s,并依據實際作業過程中4種顆粒比例,換算莢果、長莖稈、短莖稈、土雜在顆粒工廠處的生成速率。主、副離心風機轉速分別設定1 450、1 250 r/min,并依據前期試驗測試結果,吸秧高度B(圖5)和吸雜高度C(圖5)分別調整至公稱高度175、195 mm,橫流風機轉速設定1 300、1 400、1 500、1 600、1 700 r/min 5個水平進行耦合試驗,仿真步長均為1×10-6s,仿真時間均為5 s。

5個水平的分離效果如圖9所示,其中黃色表示莢果、綠色表示長莖稈、紅色表示短莖稈、黑色表示土雜。仿真試驗表明,當橫流風機轉速A小于1 400 r/min 時,沿篩體方向風速和篩孔吹出的氣流速度較小,大部分長莖稈呈團狀聚集,分散、分層效果差,部分不能被吹至主離心風機的吸雜范圍內,且對透過上篩的果雜混合物的分層、分散和吹送效果也不明顯,容易造成篩孔堵塞;當橫流風機轉速A大于1 600 r/min,由于篩孔吹出的氣流速度過大,果雜混合物透篩率降低,造成果雜團狀被吹走,莢果損失增大;當橫流風機轉速A為1 400~1 600 r/min時,果雜混合物分離、分層和遷移效果明顯,長莖稈、短莖稈能較穩定地進入吸雜范圍,莢果在氣流中有規律運動,并能和土雜有效分離,表明前文橫流風機轉速范圍合理。同樣,保持橫流風機轉速和吸雜高度固定進行試驗,結果表明,吸秧高度越小,長莖稈進入吸秧口的空間變小,導致部分長莖稈無法順暢吸入,確定最佳吸秧高度為150~210 mm;同樣,保持橫流風機轉速和吸秧高度固定,吸雜高度越小,氣流速度變大,莢果風選損失率上升,吸雜高度越高,氣流速度變小,吸雜效果變差,確定最佳吸雜高度為170~230 mm。

3.4 結果與分析

3.4.1氣流速度分析

風選系統內不同區域氣流速度決定了顆粒的運動狀態,為研究方便,選取上篩前半部分上方150、180、210 mm處3個測量面的速度流場進行分析,各測量面t時刻速度流場如圖10所示。從圖10可以看出,3個測量面均呈現沿y軸(機器直行反方向)方向總體呈波浪式遞減的變化趨勢,沿x軸速度分布均勻、總體速度區間分布類似的特點,不同在于150 mm測量面處,篩面上方沿y軸200~275 mm段由于位于篩孔邊緣處,氣流速度較低,為1.0~3.5 m/s;篩面上方沿y軸280~800 mm段為氣流主要作用區,氣流速度較大,為3.7~5.9 m/s,此區域莢果既可順利透過上篩,部分短秸稈又可在上篩篩面被吹散;篩面上方沿y軸800~1 000 mm段產生低速區,氣流速度有所下降,為1.0~4.2 m/s,原因為受附近高速氣流影響部分區域產生渦流;篩面上方180 mm測量面處,“高速區域”面積有所下降,主要區域速度呈現 “高低交替”的波浪式特點,原因為篩孔對氣流速度的影響;篩面上方210 mm測量面處,“高速區域”面積進一步下降,主要區域速度呈現 “高低交替”的波浪式特點進一步顯著,原因為篩孔對氣流速度的影響隨距離的增加進一步顯現。

4種顆粒平均速度變化如圖11所示,長莖稈速度起伏較大,原因為受到上篩的振動和橫流風機吹送形成的疊加效應,3.2 s后經主離心風機吹出時,風速達到最大;短莖稈速度變化先起伏后平穩,原因為:0~1.5 s內,受各顆粒物相互碰撞,速度變化不定,1.5 s后受風場作用明顯,速度相對平穩,在2.2 s經副離心風機吹出時,風速達到最大;莢果、土雜在2 s前速度相近,表明其可能聚合成團狀,2 s后,土雜速度漸趨向0,表明其穿過下篩落至下方,而莢果在風場和下篩的疊加作用下,速度繼續呈波浪狀變化。

3.4.2顆粒軌跡分析

4種顆粒位移變化曲線如圖12所示,0~1 s內,4種顆粒位移變化相近,表明其呈團狀;1 s后,長莖稈受上篩阻擋,最先分離出去,2.5 s后排出;1~1.5 s內,短莖稈、莢果及土雜沿篩體方向位移仍相近,表明其未完全分開,1.5 s后短莖稈迅速脫離,3 s后排出,表明其受風場作用明顯;2 s后莢果、土雜距離變大明顯,2 s后土雜下穿下篩,與莢果分離,4 s后莢果達到最遠位置。

圖13為隨機選擇4種顆粒進入清選空間后隨時間變化軌跡遷移簡圖。運動初期,莢果在重力作用下下落,受上篩非孔區撞擊后彈跳,后落下時透過上篩孔后落至下篩,然后在下篩和橫流風機的振動吹送作用下向前做小波浪狀前移運動;長莖稈先落至上篩后,由于尺寸較大無法通過上篩孔,后在上篩和橫流風機的振動吹送作用下,往右上方運動,當運動至主離心風機的負壓吸附區域,被吸入后經葉片擊打拋送排出;短莖稈開始隨莢果透過上篩后,在橫流風機的吹送作用下運動至副離心風機的負壓吸附區域,被吸入后經葉片擊打拋送排出;土雜開始隨莢果、短莖向前波浪式運動一段距離后,由于其尺寸最小,比重最大,在重力作用下透過下篩,落至下方,完成與莢果、短莖的分離。

風選系統中各顆粒速度、軌跡遷移及位移變化表明,4種顆粒分離相對平順,分離時間短而徹底,表明仿真所設置的風選系統振動頻率和振幅、主離心風機轉速、副離心風機轉速合理,沒有引起分離物料在篩面上的劇烈彈跳和分離不暢、分離不清。待仿真過程結束后對結果進行統計,獲得數值模擬后的清選損失率為1.63%,含雜率為1.15%。

3.5 風選系統氣流場試驗驗證

為保證模擬得到的氣流速度分布規律具有參考價值,使用TES1340型熱線風速儀(分辨率為0.01 m/s)對上篩篩面與主離心風機吸秧口之間的測量面進行氣流速度測定。將實測氣流速度數據與模擬流場氣流速度數據進行對比,驗證仿真結果的可靠性。

采用布點法[24],根據上篩、主離心風機結構參數,以上篩面前端中點為原點,選取莢果運動方向為y軸,莢果運動垂直方向為x軸,與篩面垂直方向為z軸。其中z軸方向150、180、210 mm即分別對應數值模擬中上篩面上方 150、180、210 mm 高度處的3個測量面,其中每個測量面上均勻分布了由x、y軸坐標交錯構成的 25個測點,通過整理測點氣流速度數據,可以分析各測量面氣流的分布規律,3個測量面共計75個測點,如圖14所示。

各方向測量點位置為:x軸方向測量點為-400、-200、0、200、400 mm;y軸方向測量點為200、400、600、800、1 000 mm;z軸方向測量點為150、180、210 mm。

通過分析數值模擬結果,篩面上方各測量面氣流速度差異較為明顯,因此實際測量時橫流風機轉速為1 600 r/min時,各測量點氣流速度如表6所示。

表6 各測量點氣流速度

3個測量面總體呈現氣流沿y軸對稱均勻分布,同時沿y軸方向總體呈波浪式遞減的變化趨勢。在z=150 mm平面處,y軸方向400~800 mm處存在一氣流速度4~6 m/s的高風速區,同時y≥200 mm處氣流橫向分布均勻,速度沿y軸對稱,與圖10a的氣流速度分布規律一致;z=180 mm測量面處,高風速區的速度有所下降,呈現 “高低交替”的波浪式特點,風速與圖10b的氣流速度分布規律一致;z=210 mm測量面處,高風速區的速度進一步下降,原因為篩孔對氣流速度的影響隨距離的增加進一步顯現,與圖10c的氣流速度分布規律一致。

對比數值模擬和氣流場試驗結果可知,同工作參數下氣流速度分布規律一致,可以判斷數值模擬真實準確。但氣流速度數值略有差異,產生差異的原因在于數值模擬過程是在不考慮氣體壓縮、氣體粘性力以及假設整個流道密閉的條件下完成的,該狀態下氣流速度衰減比現場試驗小[24]。

4 田間試驗

由風選系統氣流場的數值模擬及驗證試驗得到了不同測量面氣流速度的分布規律,并確定了能夠產生理想流場的參數范圍。為得到穩定數據,對上篩上方氣流速度的分析是在靜止狀態下進行,具有一定局限性,因此進一步通過田間試驗對前期研究進行補充。對比不同因素水平下的清選效果,研究機構動態下的實際清選效果,以得到風選系統的最佳工作參數組合。

4.1 試驗條件與指標

4.1.1試驗條件

試驗于2020年9月在山東省臨沭縣試驗基地進行(圖15)。試驗花生品種為“山花9號”,單壟雙行種植,壟距800 mm,株距275 mm,平均莢果產量0.45 kg/m2。試驗前由挖掘機收獲后鋪放于田間。晾曬3 d后秧蔓含水率為22.67%,莢果含水率為19.82%,果柄含水率為20.25%,帶果秧蔓平均長度為40 mm。果蔓總產量均值為10 kg/m2,蔓果比均值為1.2∶1,試驗地塊面積為15 000 m2(100 m×150 m),土壤類型為壤土,土壤容重為1.4 g/cm3。

4.1.2試驗指標及測試方法

測試方法按國標GB/T 5262—2008進行。測試參照國家標準GB/T 5667—2008《農業機械生產試驗方法》、農業行業標準NY/T 502—2016《花生收獲機作業質量》和NY/T 2204—2012《花生收獲機械質量評價技術規范》,測試內容主要包括風選損失率、含雜率。

4.2 性能試驗

4.2.1性能試驗設計與方法

在前期單因素試驗和理論分析基礎上,選取橫流風機轉速A、吸秧高度B、吸雜高度C作為試驗因素。田間試驗中,主、副離心風機的轉速設定與數值模擬和氣流速度測定試驗相同,分別為1 450、1 250 r/min。試驗以風選損失率Y1、含雜率Y2作為指標,開展三因素三水平正交試驗[25],試驗因素與編碼見表7。

表7 試驗因素與編碼Tab.7 Factors and codes of experiment

4.2.2數據分析與處理

試驗數據采用Design-Expert軟件進行二次多項式回歸分析,并利用響應面分析法對各因素相關性和交互效應的影響規律進行分析研究。

4.3 試驗結果與分析

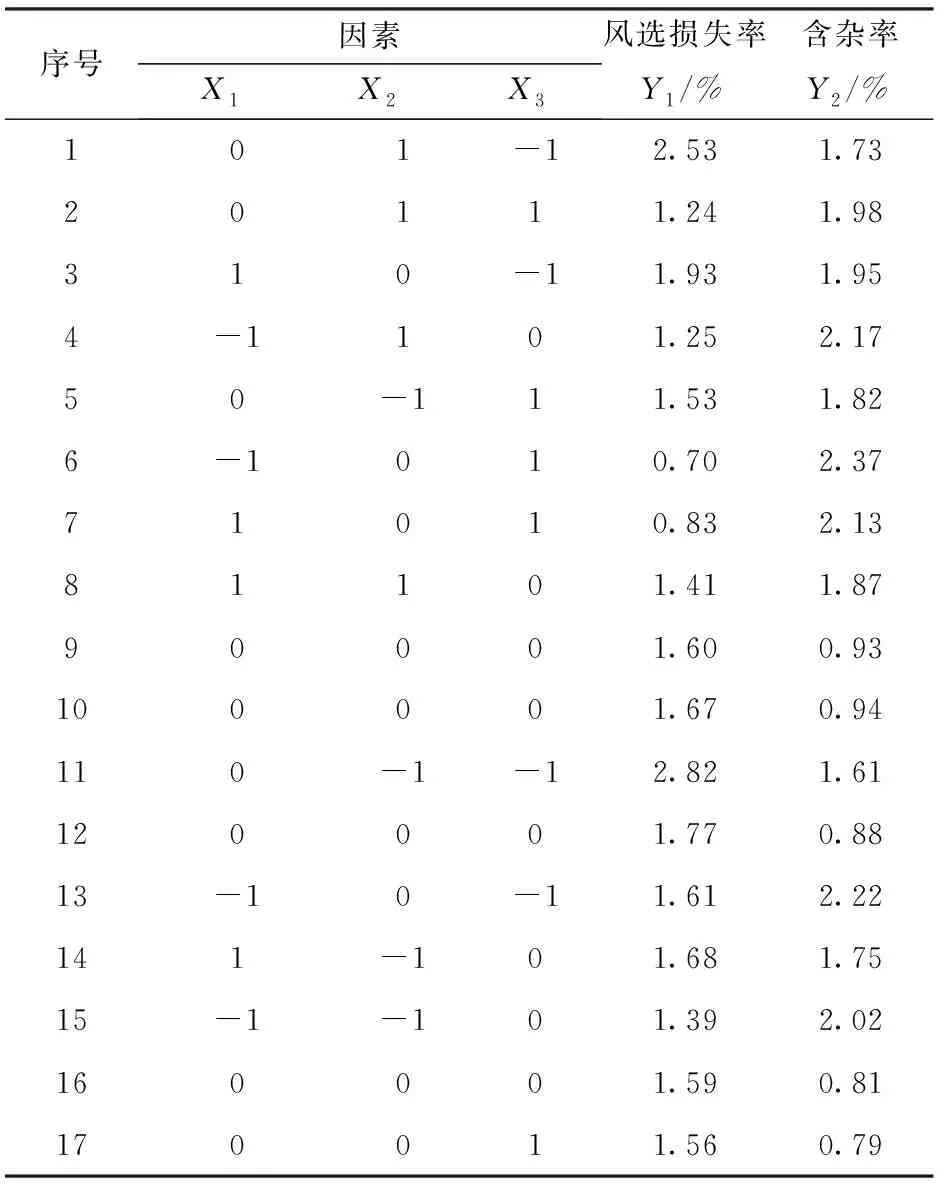

為獲取較優參數組合,根據Box-Behnken試驗原理設計三因素三水平分析試驗,共包含17組試驗,試驗方案與結果如表8所示,X1、X2、X3為編碼值。

4.4 回歸模型的建立與檢驗

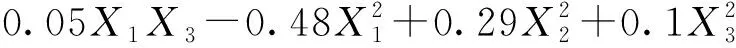

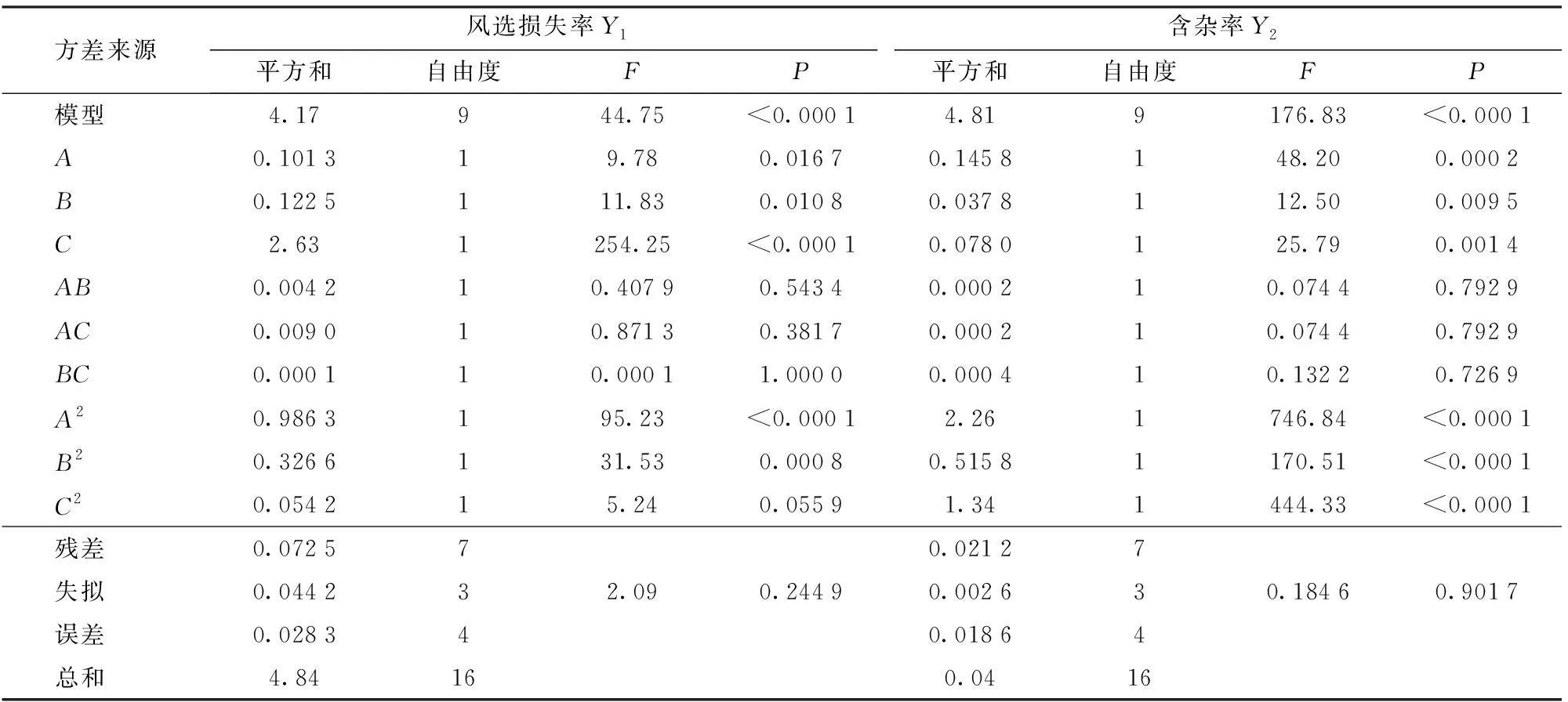

利用Design-Expert軟件對表8中的數據開展多元回歸擬合分析,建立Y1、Y2對A、B、C的響應面回歸模型,并對回歸方程進行方差分析[26],如表9所示。Y1、Y2對A、B、C的響應面回歸模型為

表8 試驗設計方案與結果Tab.8 Experiment design scheme and response values

(8)

(9)

由表9可知,風選損失率Y1、含雜率Y2的P值均小于0.05,表明2個模型影響極顯著。且決定系數R2分別為0.982 9、0.995 6,表明98%以上的響應值均可以由這2個模型解釋。失擬項P值均大于0.05,失擬不顯著,因此,該模型可以預測風選系統的工作參數。根據兩模型各因素回歸系數,可得到各因素對風選損失率的影響由大到小為C、A、B,即吸雜高度、橫流風機轉速、吸秧高度;各因素對含雜率的影響由大到小為A、C、B,即橫流風機轉速、吸雜高度、吸秧高度。

4.5 模型交互項解析

根據表9結果,考察橫流風機轉速A、吸秧高度B及吸雜高度C交互作用對各性能指標的影響,并利用Design-Expert軟件繪制響應面圖。

表9 回歸方程方差分析

4.5.1交互因素對風選損失率的影響分析

交互因素對風選損失率Y1響應曲面如圖16所示。圖16a表明風選損失率隨橫流風機轉速A的增大先增大后減小,受吸秧高度B影響較小;圖16b表明風選損失率隨橫流風機轉速A的增大先增大后減小,同時,增大吸雜高度C明顯有助于減小風選損失率;圖16c表明增大吸秧高度B和吸雜高度C有助于減小風選損失率。

4.5.2交互因素對含雜率的影響分析

交互因素對含雜率Y2響應曲面如圖17所示。圖17a表明含雜率隨橫流風機轉速A的增大先迅速減小后迅速增大,隨吸秧高度B的增大先減小后緩慢增大,變化程度較小;圖17b表明含雜率隨橫流風機轉速A的增大先迅速減小后迅速增大,含雜率隨吸雜高度C的增大先迅速減小后迅速增大;圖17c表明含雜率隨吸秧高度B的增大先減小后增大,含雜率隨吸雜高度C的增大先減小后增大。

4.6 風選系統參數優化

依據上述試驗結果分析,為進一步提升風選系統作業性能,在各試驗因素水平約束條件下,將風選損失率Y1、含雜率Y2最小值作為優化指標,建立性能指標全因子二次回歸方程,進行目標優化與最優工作參數確定:

(10)

利用Design-Expert自帶約束條件優化求解模塊,可求得滿足約束條件的最小風選損失率Y1、含雜率Y2的最優參數組合。求解的最優參數組合為:橫流風機轉速1 507.7 r/min、吸秧高度181.3 mm及吸雜高度210.7 mm,對應的風選損失率為1.45%、含雜率為0.98%。

由于實際工作參數很難調整到理論求解的優化值,選擇一組接近優化值的參數進行田間試驗驗證,參數值為:橫流風機轉速1 508 r/min、吸秧高度181 mm及吸雜高度211 mm。試驗于2020年9月在相同地點采用相同的測試方法進行,風選損失率、含雜率平均值分別為1.52%、1.01%。與花生撿拾收獲機單風道風機單層振動篩風選系統常用的一組參數收獲同等條件下的花生進行對比,優化的風選損失率、含雜率分別降低了1.42、1.26個百分點,綜合性能明顯改善。

5 結論

(1)在分析試驗臺工作原理的基礎上,進行了風選系統關鍵部件的結構設計及理論分析,利用Fluent-EDEM耦合分析實現對4種顆粒在風選空間中的運動狀態進行了仿真試驗,分析了各顆粒速度、位移及軌跡變化情況,確定了橫流風機轉速、吸秧高度、吸雜高度對風選質量的影響程度,并確定各因素的參數范圍。

(2)基于Box-Behnken的中心組合設計理論,進行風選系統工作參數優化,試驗結果表明:風選損失率影響主次順序為橫流風機轉速、吸雜高度、吸秧高度;含雜率影響主次順序為吸雜高度、吸秧高度、橫流風機轉速,求解的最優參數組合為:橫流風機轉速1 508 r/min、吸秧高度181 mm及吸雜高度211 mm,對應的風選損失率為1.52%、含雜率為1.01%。比優化前分別降低了1.42、1.26個百分點。