基于潔凈煤燃燒技術的燃煤鍋爐運行能耗率調試方法研究

魏 來,葉振起,林茂盛

(國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

由于常規能源過量使用,全球能源供給局勢日益緊張,節能降耗越來越受到人們的重視。我國的能源資源結構與消費結構以煤炭為主,是我國能源使用的重要特點,通過文獻研究可知,造成工業燃煤效率低下的主要原因為粗放管理、自動化程度較差、資源浪費等[1-2]。對燃煤鍋爐運行能耗率開展調試,從某種意義來講,提高了工業燃煤鍋爐的效率,不僅可以提升經濟效益,還可以減少污染物的生產與排放,對于環境保護與能源可持續發展具有重要意義。

文獻[3]構建可供在線計算的燃煤熱效率虛擬煤質數據庫,通過數據計算與處理,控制燃煤鍋爐運行能耗率,此方法在計算方面得到一定提升,但對燃煤鍋爐的實際監測能力較差。文獻[4]通過ANSYS FLUENT搭建純煤燃燒和煤粉摻燒生物質模型,分析了燃煤鍋爐運行能耗率的影響因素,此模型對于數值模擬軟件的依賴性較強,適用性較低。本文根據燃煤鍋爐的運行特點,基于潔凈煤燃燒技術對燃煤鍋爐運行能耗率開展調試,強化鍋爐運行過程的運行管理與調節能力,從而達到提高能源使用質量、節約能源的目的。

1 燃煤鍋爐運行能耗率調試方法設計

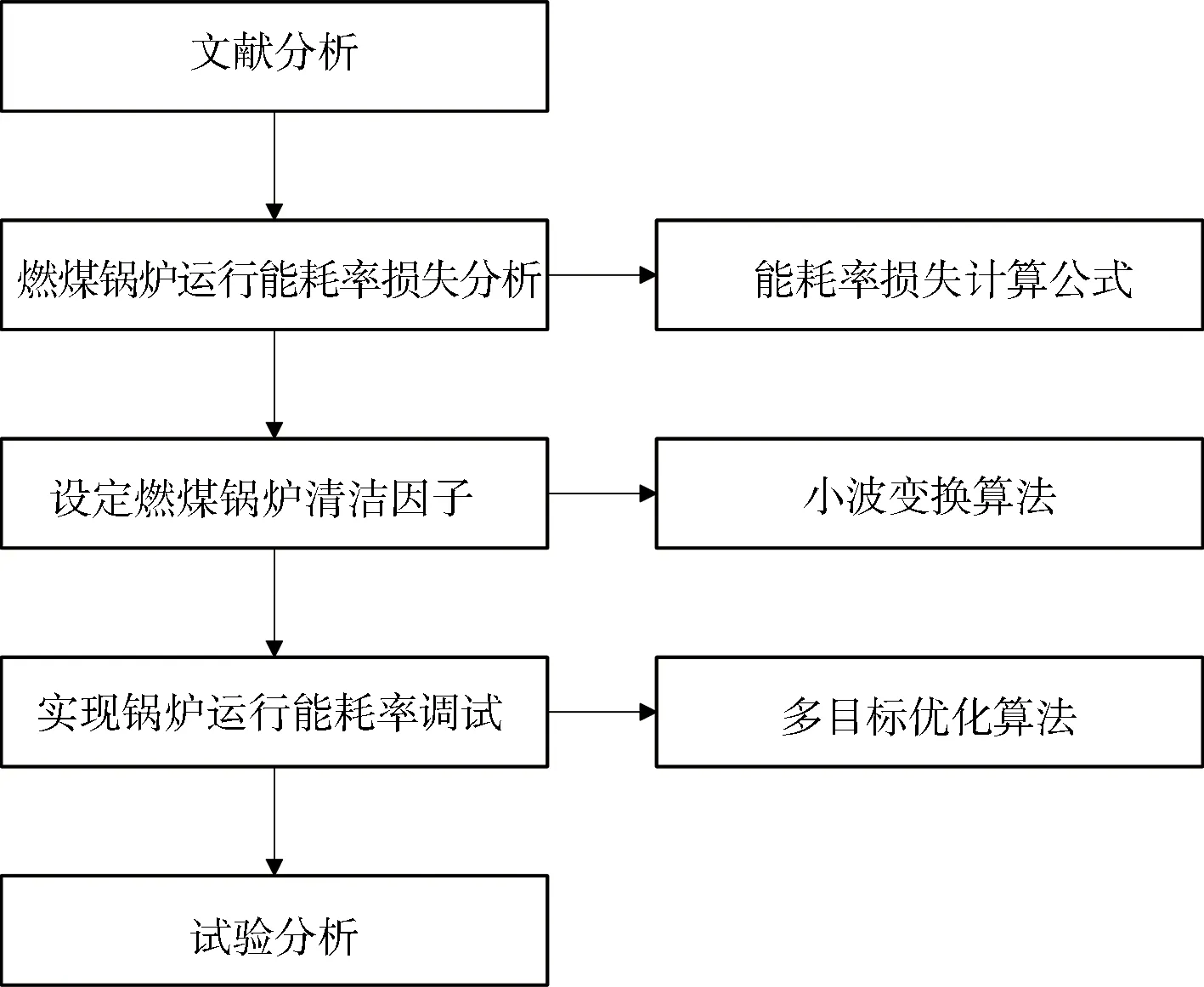

為彌補傳統燃煤鍋爐運行能耗率調試方法的不足,在潔凈煤調試方法設計的過程中,預先設定技術路線,為方法設計提供指導。具體技術路線如圖1所示。

圖1 燃煤鍋爐運行能耗率潔凈煤調試方法設計路線

1.1 燃煤鍋爐運行能耗率損失分析

為了分析燃煤鍋爐運行能耗率,需要設定燃煤鍋爐運行能耗率測試內容及儀器,如表1所示。同時分析燃煤鍋爐運行能耗率損失,明確測試的任務、目的及要求,完成測試的布置。

表1 燃煤鍋爐運行能耗率測試內容及儀器

根據表1內容,選擇測量的儀器與位置,在檢驗和校準的有效期內,完成測試儀器的布置與安裝。根據文獻研究結果,將燃煤鍋爐能耗率損失分為以下4部分。

a.機械不完全運行能耗率損失

煤炭在燃燒過程中,常常有一部分固體煤炭與炭灰帶出鍋爐外,還有一部分會與煤渣一起排走,這2部分造成運行中的能源消耗,稱之為機械不完全運行能耗率損失,其中飛灰消耗占較大比重。

b.散熱能耗率損失

鍋爐的金屬結構煙道、風道、汽水管道向環境中排放的熱量叫做散熱能耗率損失[5],這種能耗率損失與鍋爐的外表面積有關。散熱能耗率損失為

(1)

式中:as為散熱能耗率損失,J;Bs為鍋爐整體能耗率,MJ/kWh;1650為煤炭能源;C為鍋爐外表面積,m2;Ain為煤炭投入,kg。

c.排煙能耗率損失

排煙能耗率損失是指隨煙氣帶出的能量,在鍋爐運行過程中其能耗率損失最大,大型鍋爐其能耗率損失約為5%。在鍋爐運行能耗率調節中,必須對此能耗率損失展開處理,以保證鍋爐運行效果。排煙能耗率損失為

(2)

d.其他能耗率損失

鍋爐運行過程中的其他能耗率損失主要由煤渣物理受熱造成;在大型鍋爐中,由于大量的零部件需要用水冷卻,則其他能耗率損失為

(3)

式中:Wex為水溫散熱系數;Qin為散熱比重。

1.2 設定燃煤鍋爐清潔因子

根據燃煤鍋爐運行能耗率損失分析結果,將潔凈煤燃燒技術中的清潔因子作為調節過程中的指導參數。清潔系數是指鍋爐傳熱系數與潔凈煤燃燒技術要求的適應度[6-7]。

(4)

式中:Ji為受熱面的實際傳熱系數;J0為受熱面的理論傳熱系數。在理想狀態下,理論輻射換熱系數βf和理論對流換熱系數βl如下。

(5)

(6)

式中:uj與uy分別為鍋爐金屬管的黑度與排煙黑度;T為金屬管溫度,K;δ為夾層厚度;Mx與My分別為鍋爐受熱面結構的橫向參數與縱向參數;d為金屬管道外徑;η為煙氣導熱系數;Re與Pr分別為雷諾數與普朗特數。

在燃煤鍋爐運行過程中,使用DCS數據采集系統采集鍋爐運行數據[8]。數據采集時,爐內燃燒與能量分布等因素均會對其造成干擾,影響清潔因子與鍋爐運行能耗率的精度,因此對DCS數據進行預處理。針對潔凈煤燃燒技術的鍋爐運行狀態,使用小波變換技術對DCS數據進行剔除與保留。設定原始數據,在基本小波平移后得到數據,在不同尺度下進行信號分析。處理過程可表示為

CWTf(e,f)=

(7)

式中:f為平移參數,其取值范圍可正可負;v(t)為原始數據函數;e為自然常數;?e,f(t)為基本小波函數?(t)通過數據伸縮平移后得到的小波基函數。

(8)

通過式(8)處理DCS數據,并將其代入式(5)—式(7),設定合適的清潔系數,將其作為鍋爐運行能耗率目標之一。

2 試驗及結果分析

2.1 試驗環境設計

在完成了基于潔凈煤燃燒技術的燃煤鍋爐運行能耗率調試方法的設計后,為了證實潔凈煤調試方法具有一定的使用價值與開發價值,對其展開試驗測試。為提升試驗結果的對比性與代表性,選取2種不同的調試方法與其展開對比試驗。鍋爐能耗率試驗測試儀器如表2所示。

表2 鍋爐能耗率試驗測試儀器

選取表2的儀器對鍋爐的相關參數進行測試,測試過程中保證鍋爐運行狀態穩定,測試時間為5 h,測試開始前與結束后的鍋爐水位、壓力、燃料厚度相同,參數測量過程中的燃料供給、給水量以及排渣速度相同。

2.2 試驗方案設計

以某城市燃煤鍋爐為試驗對象。使用潔凈煤調試方法與傳統調試方法對鍋爐的能耗率進行調試并分析。為了使潔凈煤調試方法與傳統調試方法的使用效果更加細致化,將試驗對比指標設定為鍋爐熱效率比、鍋爐排煙口污染物比重以及鍋爐運行成本。試驗中包括了大量的數據運算過程,為保證試驗的一致性,將試驗數據保留至小數點后2位。成本計算過程中設定燃煤的成本為250元/t,以此提升試驗結果的可靠性與真實性。

2.3 試驗結果分析

a.鍋爐熱效率比試驗結果分析

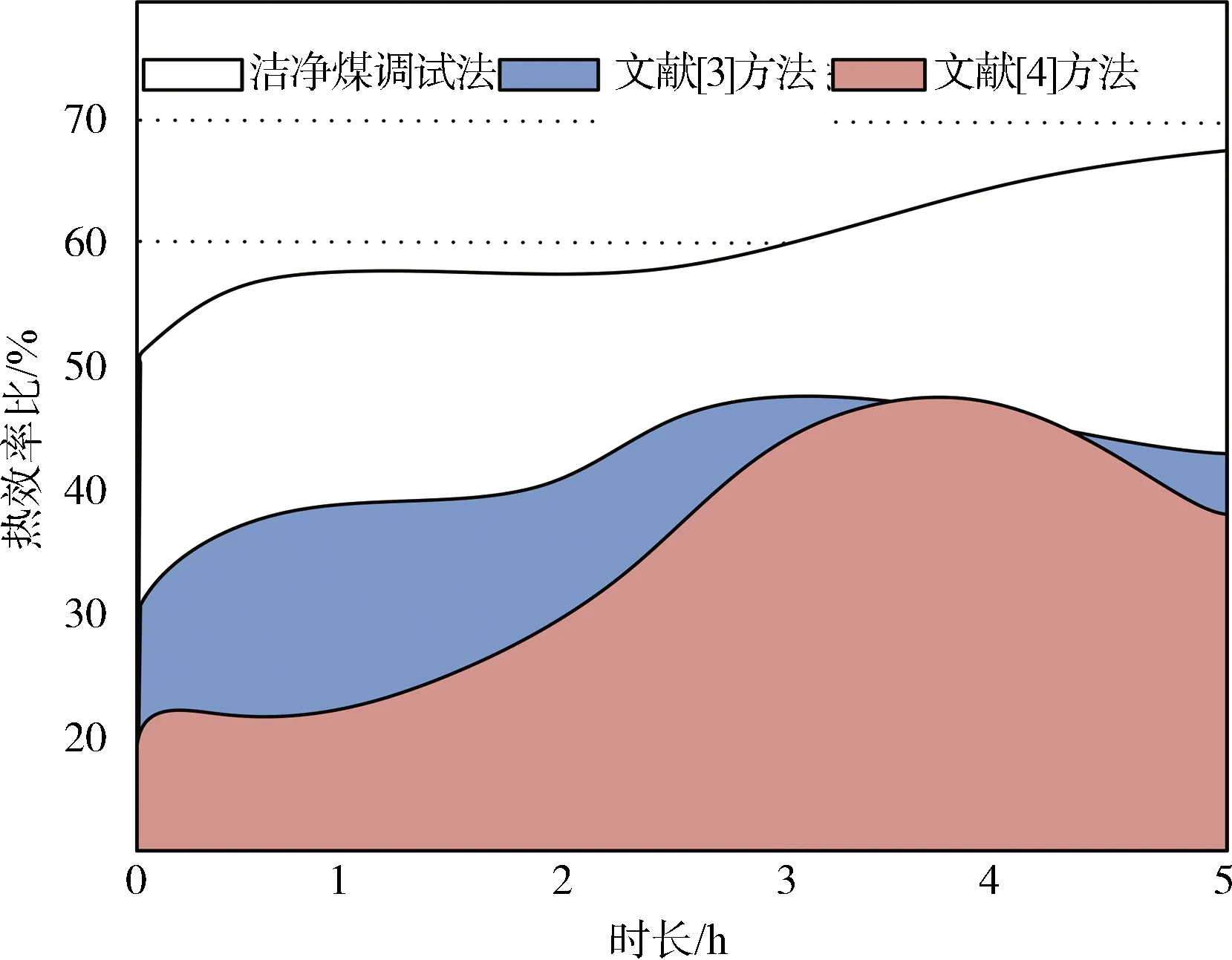

鍋爐熱效率比試驗結果如圖2所示。

圖2 鍋爐熱效率比試驗結果

由圖2可知,傳統調試方法使用效果較差,無法實現對鍋爐能耗率損失的控制。潔凈煤調試方法使鍋爐熱效率得到一定提升,其增長幅度也較為統一。潔凈煤調試方法對于鍋爐運行過程中產生能耗率損失控制能力較好,在一定程度上可有效緩解鍋爐運行時的損耗率,降低鍋爐燃煤的供給量,提高燃煤的利用率,因此潔凈煤調試方法的能耗率損失控制能力較為優秀。

b.鍋爐排煙口污染物比重試驗結果分析

在試驗過程中,每小時對鍋爐排煙口的污染物成分進行1次測試,根據污染物的比重對潔凈煤調試方法與傳統調試方法使用效果進行分析。鍋爐排煙口污染物比重試驗結果如圖3所示。

圖3 鍋爐排煙口污染物比重試驗結果

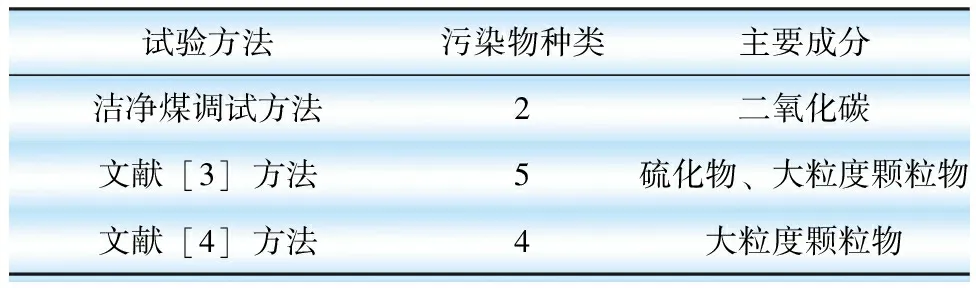

由圖3可知,使用潔凈煤調試方法或傳統調試方法均會造成相應的大氣污染,但潔凈煤調試方法在一定程度上控制了鍋爐的大氣污染情況。傳統調試方法產生的大氣污染物比重較大,無法實現燃煤徹底燃燒。此外對污染物的種類展開分析也可說明潔凈煤調試方法與傳統調試方法的差異性,如表3所示。

表3 排煙口污染物成分對比

由表3可知,潔凈煤調試方法比傳統調試方法更具備環保能力,可促進燃煤鍋爐持續發展。

c.鍋爐運行成本試驗結果分析

鍋爐運行成本試驗結果如表4所示。

表4 鍋爐運行成本試驗結果 單位:元

由表4可知,潔凈煤調試方法可以降低鍋爐運行成本,提高燃煤率。傳統調試方法對鍋爐能耗率的控制能力較低,使用效果較差,鍋爐運行成本高,成本最大值與最小值相差較大,造成燃煤大量浪費。

將鍋爐熱效率比、鍋爐排煙口污染物比重以及鍋爐運行成本的試驗結果綜合分析可知,潔凈煤調試方法與傳統調試方法相比,在日常使用過程中更具優勢。

3 結語

在經濟進一步發展的過程中,能源問題成為影響經濟發展的重要因素。煤炭作為不可再生能源,成為能源問題解決的關鍵。本文基于潔凈煤燃燒技術的燃煤鍋爐運行能耗率調試方法對燃煤鍋爐運行開展管理,并取得了相應的效果。但由于技術與時間的限制,無法對此方法進行大規模的實際應用測試,今后還需要對此方法進行應用研究,以保證鍋爐的能耗率調試效果。