基于Dynaform的盒形件沖壓工藝與模具設計

王 敏,王 亮,王銀玲,尹顯明,閻世梁

(1.西南科技大學 工程技術中心,四川 綿陽 621010;2.成都領益科技有限公司 模切工程部,四川 成都 611247)

0 引言

模具成形制件與傳統工藝加工制件不同,模具成形制件具有生產周期短、效率高、節省原材料的特點,成形的制件還具有一致性和互換性好等優點[1]。模具作為工藝設備,成形的高精度制件應用越來越廣泛,大到航天、汽車、電子等行業,小到金屬接線盒等隨處可見的生活用品。目前市場上的金屬接線盒各種規格型號均有,但是大部分金屬接線盒是通過鋼板彎曲后再與其他兩塊鋼板焊接成形,有的甚至是全部通過焊接成形。由于金屬接線盒的暗盒大多是埋入墻內或地下,如果焊接性能不良,可能會出現滲水的情況,影響金屬接線盒內部接線端子的使用壽命。此外,焊接工藝對制件外觀也有一定的影響,而且生產過程中會污染環境。因此,金屬接線盒改為鋼板沖裁成形可省去機械加工等多道工序,提高工作率效,降低制造成本[2]。

盒形件為非軸對稱制件的典型代表,其成形過程不同于簡單彎曲和筒形件拉深[3]。現結合模具企業的生產實際,選取86型金屬接線盒為研究對象,借助CAD/CAE技術完成接線盒沖模的設計。

1 成形工藝及排樣設計

1.1 成形工藝

開口對稱帶凸緣的86型金屬接線盒如圖1所示,材料為SUS304不銹鋼,壁厚為1.0 mm,大批量生產,未注公差等級為IT12,符合一般精度等級要求。結合制件外觀形狀和生產要求,確定成形該制件需要落料、拉深、沖孔、切邊4道工序,工藝方案有:①落料、拉深、沖孔、切邊;②落料拉深、沖孔、切邊;③落料拉深、沖孔切邊;④落料拉深沖孔、切邊;⑤落料拉深沖孔切邊;⑥落料拉深、沖孔、切邊;⑦落料拉深沖孔、切邊;⑧落料拉深沖孔切邊。

圖1 接線盒

方案①采用4副單工序模成形制件,模具制造簡單,容易維修,制造成本較低,但成形的制件精度差、效率低,不適合大批量生產。方案②由3副模具成形制件,較方案①效率要高,但模具設計任務量較大。方案⑥、⑦、⑧為級進模,生產效率高,但模具制造復雜,維修不便,成形的制件精度較低。方案④、⑤由多工序復合模成形制件,生產效率高,成形的制件精度高,但模具制造復雜,維修難度較大。方案③是2道工序復合,適合大批量生產,模具制造與維修相對簡單,雖然成形制件精度沒有方案④、⑤高,但能滿足設計的精度要求。采用JA21-100開式雙柱固定臺壓力機,結合成形制件數量和設備負荷,確定采用方案③成形該制件。

1.2 排樣設計

待成形制件拉深時存在金屬流動,為了保證成形制件質量和模具的使用壽命,采用廢料直排的排樣方式[4]。通過計算,得到制件展開圖修正后形狀如圖2所示,考慮展開圖的復雜程度及模具零件的加工難度,對展開圖進行簡化,如圖3所示。由于制件展開圖為帶圓弧狀,選用彈壓卸料板卸料,確定相應搭邊值為a=1.5 mm,a1=2 mm(a是展開圖之間的距離,a1是展開圖與條料側邊的距離)[5],最終確定排樣設計如圖4所示。以市場上常用6 000 mm×3 000 mm的304不銹鋼板料計算,使用該方案能成形561個制件,材料利用率為77.3%。

圖2 展開圖修正后形狀

圖3 簡化后的展開圖

圖4 排樣設計

2 拉深成形工藝分析

2.1 試驗方法

容易導致制件成形失敗的是拉深工序,對于拉深件,直壁與底部轉角處的圓角半徑(即底部圓角半徑)一般取(3~5)t,凸緣與直壁轉角處的圓角半徑(即凸緣圓角半徑)一般取(5~8)t,直邊與直邊的轉角處圓角半徑(即直壁圓角半徑)一般≥3t。采用正交試驗法,研究盒形件底部圓角半徑r1、凸緣圓角半徑r2和直壁圓角半徑r3三個試驗因素對成形制件在拉深過程中的厚度影響。試驗因素及水平如表1所示。

表1 試驗因素及水平

2.2 試驗結果與分析

利用Dynaform軟件對9組數據進行數值模擬,觀察成形制件拉深后的厚度變化并進行分析,結果如表2所示,可以看出,試驗因素對制件拉深后厚度影響的主次順序為:底部圓角半徑r1>凸緣圓角半徑r2>直壁圓角半徑r3。

表2 試驗結果

拉深后的制件厚度平均值相差不大,均未出現破裂情況,底部與直壁交匯處變薄最嚴重,凸緣部分變厚。當底部圓角半徑r1最小,凸緣圓角半徑r2和直壁圓角半徑r3最大時,成形制件的厚度平均值最小;當底部圓角半徑r1最大,凸緣圓角半徑r2和直壁圓角半徑r3最小時,成形制件的厚度平均值最大。由此可知,如果凸緣圓角半徑r2與直壁圓角半徑r3增大,底部圓角半徑r1減小,制件成形極限影響不大,但是厚度在最薄處的減薄較嚴重。結合拉深件的不同圓角半徑要求,確定成形該制件底部圓角半徑r1和凸緣圓角半徑r2均取5 mm,直壁圓角半徑r3取7 mm,最終確定該制件的具體尺寸見圖1,其成形極限和厚度變化分別如圖5、圖6所示。通過在起皺放大器中觀察,發現在凸緣部分沒有起皺現象,如圖7所示。

圖5 成形極限

圖6 厚度變化

圖7 起皺放大圖

3 落料拉深復合模

3.1 模具結構設計

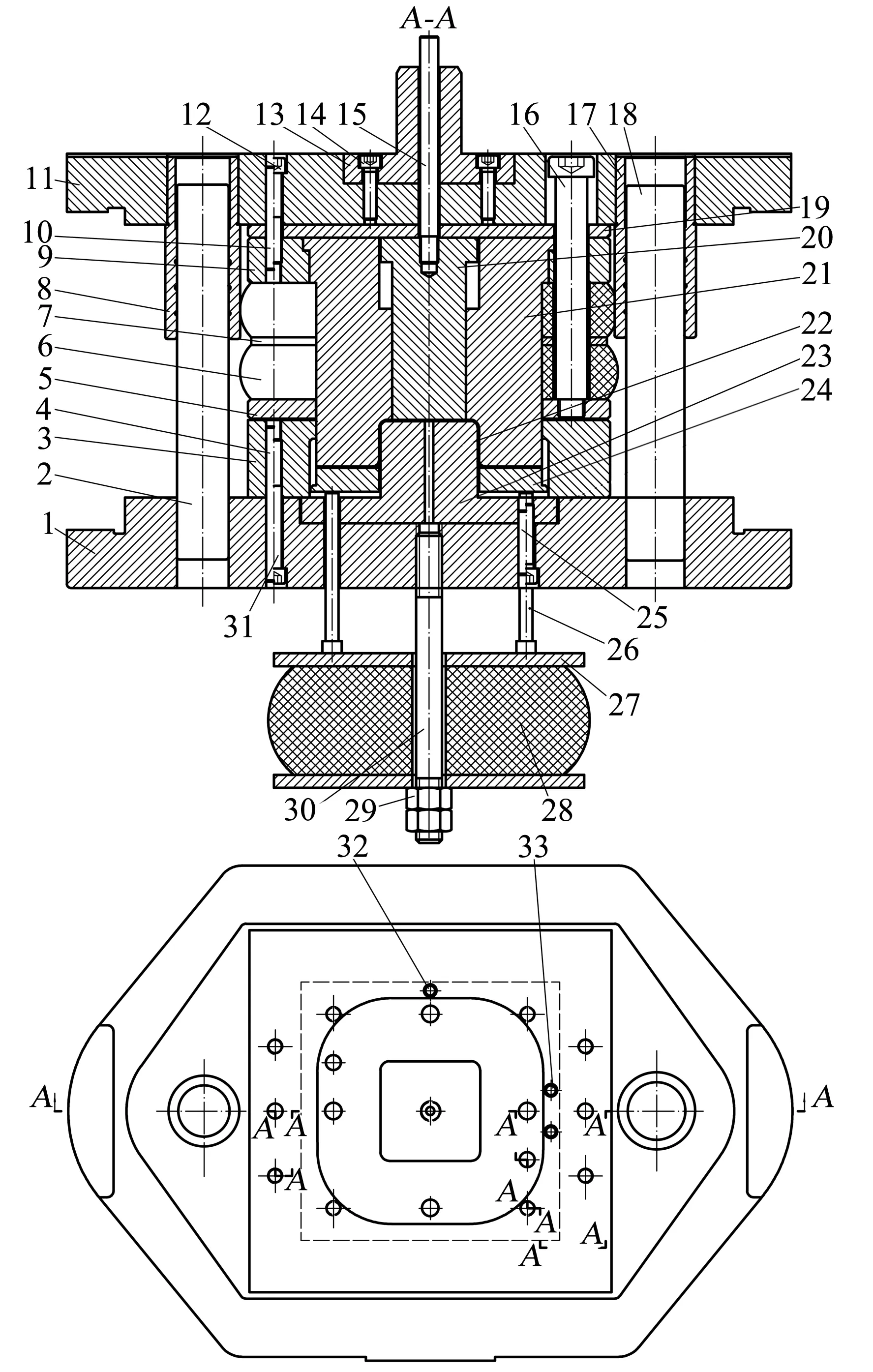

落料拉深復合模的設計包括主要工作零件如落料凹模、拉深凸模、凸凹模及壓邊裝置的相關尺寸計算和結構設計,除了主要工作零件,還包括模架、卸料裝置、推件裝置、定位裝置等的設計。落料拉深復合模如圖8所示,模具整體采用正裝結構,沖裁的制件較平整。模架選用中間導柱模架,結構簡單,穩定性好。模具中推件塊在上模,壓邊圈在下模,這樣使落料拉深完成后,無論制件是卡在凸凹模內還是凹模內,都能被推出。拉深凸模的排氣孔在凸模正中心,正對下模座的螺紋孔,避免在凹模或下模座上開排氣孔,減少了工作量。

圖8 落料拉深復合模

3.2 工作原理

落料拉深復合模工作過程:合模時上模向下移動,凸凹模21先接觸板料進行落料,同時卸料板5向上壓縮橡膠,落料后壓邊圈24對板料起壓邊的作用,凸凹模21繼續向下運動,拉深凸模23拉深板料,帶動推件塊20向上移動,壓邊圈24向下移動,帶動頂桿26與托板27壓縮彈頂器橡膠28。壓邊力逐漸增大,當達到設計要求的拉深尺寸時,上模向上移動,卸料板5在卸料橡膠的作用下向下移動起卸料的作用,同時打桿15在壓力機滑塊作用下向下推動推件塊推出制件,壓邊圈24在彈頂器的作用下向上移動,若制件卡在拉深凸模上,壓邊圈24起推件的作用,當開模達到能取出制件的高度時完成一次落料拉深。

4 切邊沖孔復合模

4.1 模具結構設計

切邊沖孔復合模的設計包括主要工作零件如切邊凹模、沖孔凸模及凸凹模的設計。切邊沖孔復合模如圖9所示,模具整體采用倒裝結構,凸凹模在下模,凹模和凸模在上模,沖孔的廢料通過壓力機工作臺廢料孔排出,減少了工作量。模架選用中間導柱模架,結構簡單且較穩定。模具中除切邊凹模、凸凹模、沖孔凸模外,墊板、固定板等均采用標準件,縮短了生產周期,降低了制造成本,且損壞時能快速替換。模具卸料采用廢料切刀,廢料由廢料滑槽排出,比卸料板方便。模具采用凸凹模上的凸臺定位制件內形,輔以推件塊定位制件外形,使沖裁的制件精度較高。

圖9 切邊沖孔復合模

4.2 工作原理

切邊沖孔復合模工作過程:合模時上模向下移動,開模時推件塊12比切邊凹模6高出1 mm,所以推件塊12先接觸凸凹模25。凸凹模25上面是制件內形尺寸,推件塊12上面是制件外形尺寸,兩者對制件起到定位的作用,上模繼續向下移動,當成形制件完全進入推件塊12后,切邊凹模6進行切邊,沖孔凸模13、14、15對待成形制件進行沖孔,與此同時,由于存在廢料切刀5,在切邊的同時,廢料切刀將之前存留的廢料切開達到卸料的作用,完成后上模向上移動,推件塊同時向下移動起到推件的作用,當開模達到能取出制件的高度時,完成制件的成形。

5 結束語

設計的模具能沖裁對稱式開口帶凸緣的盒形件,通過對成形制件的相關分析,確定使用落料拉深和沖孔切邊2副復合模生產。利用Dynaform軟件進行模擬分析成形方案的可行性,確定所設計的2副模具能達到沖裁成功的目的,提高了生產效率,減少了人工及材料成本,為后續同類制件的成形提供參考。