蜂窩陶瓷蓄熱室內氣體傳熱過程及規律仿真

汪建新,王恩浩,吳啟明,江 華

(1.內蒙古科技大學 機械工程學院,內蒙古 包頭 014000;2.北京鳳凰工業爐有限公司,北京 100083)

20世紀80年代被開發并廣泛推廣的蓄熱式燃燒技術[1]又被稱為高溫空氣燃燒技術,因其顯著的節能效果與特殊的燃燒過程,得到了國際工業爐領域的普遍應用[2-4]。相比于傳統的燃燒方式,蓄熱式燃燒技術實現了超低NOx排放,緩解了環境污染問題。由于預熱空氣溫度可以達到1 000 ℃以上,排煙溫度普遍在200 ℃左右,在大幅提高燃料利用率的同時減少了燃料的損耗。常溫空氣被預熱到接近高溫煙氣的溫度,空氣與燃料可以在爐膛內充分混合,實現貧氧燃燒。同時,加熱爐沒有預熱段,爐膛內燃燒平緩、均勻[5],使鋼坯在爐內被迅速加熱,縮短了工作時間,產品質量相比其他燃燒方式有大幅提高。

蓄熱室是工業爐中余熱回收的重要裝置[6-7]。蓄熱室內規則地填充蓄熱體,為了減少熱量損失,并使蓄熱室擁有足夠的強度和氣密性,蓄熱室外側還采用耐火材料與鋼板覆蓋,蓄熱室結構與參數以及蓄熱體材料與結構是技術的關鍵。

1 工作過程

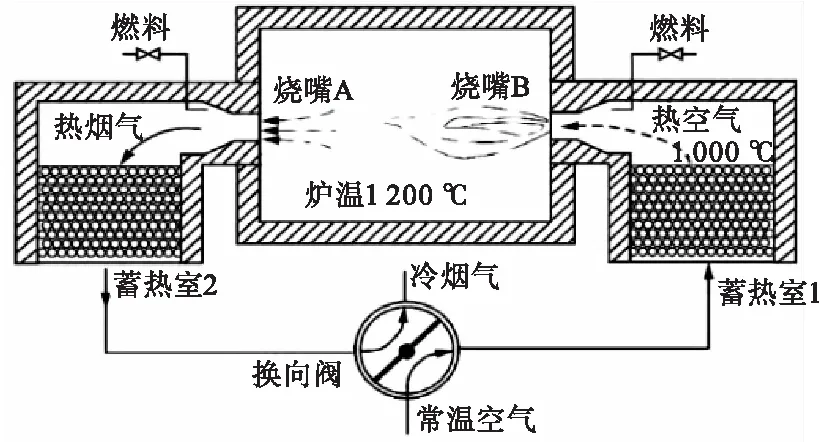

工業爐工作分為加熱期和冷卻期,原理如圖1所示:開始工作時,常溫空氣通過右側通道進入蓄熱室1被高溫蓄熱體預熱,與燃料混合后經右側燒嘴B噴出燃燒,左側的燒嘴A用于排出煙氣,高溫煙氣進入蓄熱室2內將大部分熱量傳遞給蓄熱體完成熱量交換后以200 ℃左右的溫度排入大氣,到達換向時間后(本文中的換向時間設置為20 s),換向裝置改變空氣與燃料的流動方向,常溫空氣進入蓄熱室2被高溫蓄熱體預熱到較高溫度后,與燃料混合通過左側通道經燒嘴A噴出燃燒,此時燒嘴B用于排出煙氣,高溫煙氣進入蓄熱室1后將大部分熱量傳遞給蓄熱體后成為低溫煙氣排放到大氣內,到達設定時間后再次換向,如此實現工業爐的連續運作。

圖1 蓄熱式燃燒器工作原理圖

2 模型建立與網格劃分

2.1 模型建立

蜂窩陶瓷蓄熱室模型如圖2所示。

圖2 蜂窩陶瓷蓄熱室模型

由于蓄熱室原模型規格較大且內部結構較為復雜,每個蓄熱體上具有幾百個用于流通氣體的貫穿孔,給仿真工作帶來了巨大的壓力,對計算機的性能有較高的要求,降低了計算機計算速度的同時也使得仿真結果的準確性降低。為了提升仿真的計算速度,提高結果的計算精度,在原模型的基礎上對蓄熱室進行修改和簡化,將蓄熱室內蓄熱體的數量降低到27塊并且取模型的四分之一進行仿真,并將入射氣體的初始速度和系統的換向時間進行了適當的減小。縮小后的模型尺寸為600 mm×250 mm×250 mm,高溫煙氣的入射速度設置為1.2 m/s,常溫空氣的入射速度設置為1 m/s,換向時間設置為20 s。

2.2 網格劃分

單塊蓄熱體的固體域網格劃分如圖3所示:采用O-block技術,將網格的最大尺寸設置為2.0 mm后生成網格,最后生成的網格數量在11萬左右,且網格的質量較高。保證了結果準確性的同時提高了整體計算速度。

圖3 蓄熱體網格劃分

3 仿真結果分析

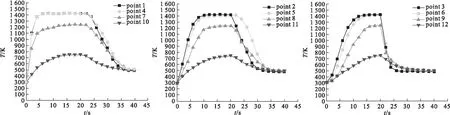

基于Fluent軟件在蓄熱室內均勻地設置12個具有代表性的監測點用于監測、總結氣體在蓄熱室內的流動規律,其坐標分別為

Point1(-150,-5,5),Point2(-300,-5.5),

Point3(-450,5,5),Point4(-150,-46,46),

Point5(-300,-46,46),Point6(-450,-46,46),Point7(-150,-87,87),Point8(-300,-87,87),Point9(-450,-87,87),Point10(-150,-128,128),Point11(-300,-128,128),Point12(-450,-128,128)。

在Fluent軟件中模擬蓄熱室加熱期的工作過程,在該過程計算結果的基礎上模擬蓄熱室冷卻期的工作過程,得到蓄熱室完整的工作過程及結果,對仿真結果進行歸納并對蓄熱室在長度方向和橫截面方向上的溫度進行比較以得到蓄熱室內溫度的分布和變化規律。

3.1 熱端與冷端溫度分布

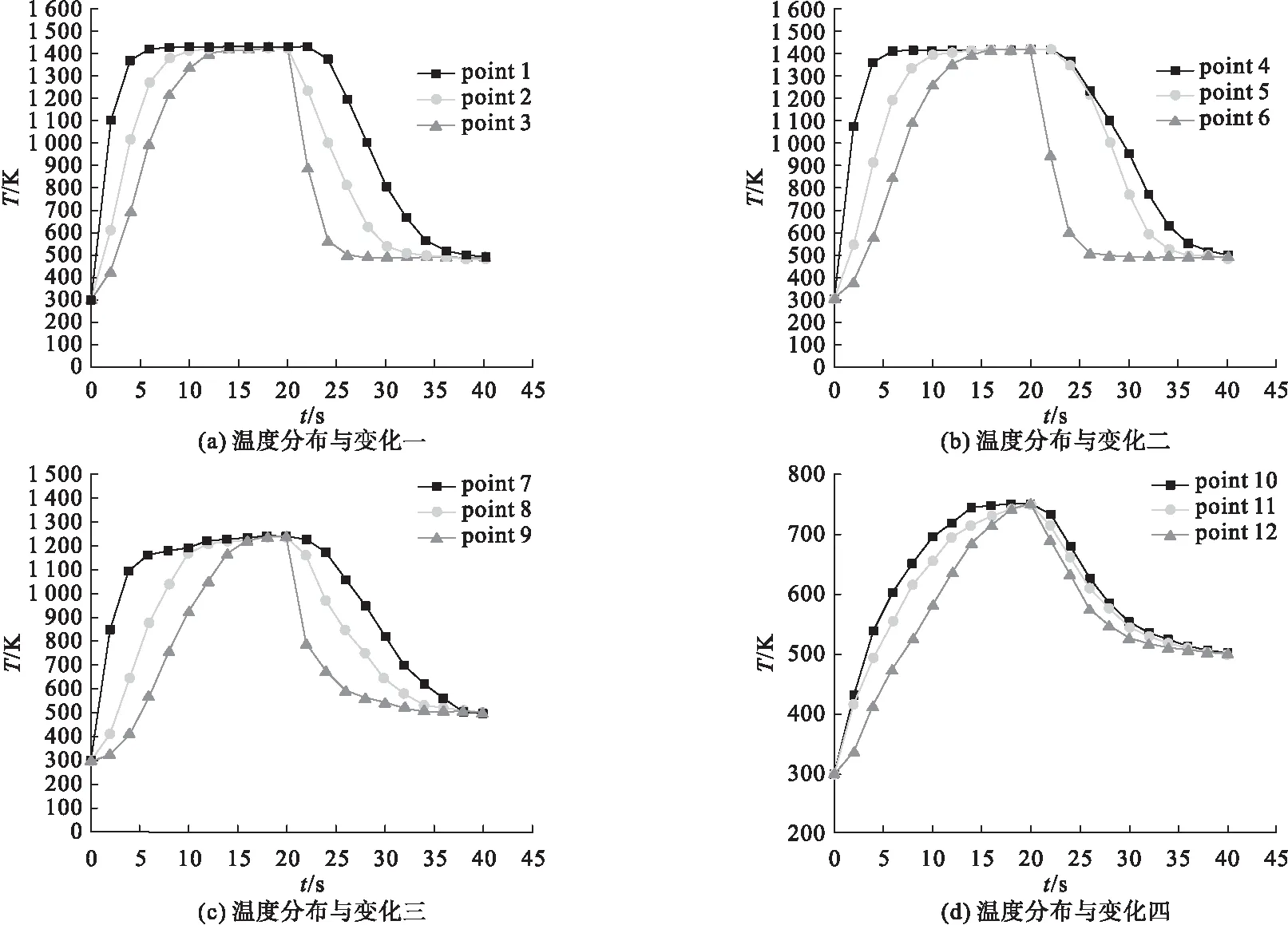

蓄熱體的初始溫度為300 K,蓄熱室熱端和冷端處的溫度變化如圖4所示。

圖4 蓄熱室熱端與冷端入口溫度變化

由圖4可知,在加熱期時熱端高溫煙氣入口處的溫度迅速提高,在10 s左右時溫度已經到達了最高,最高溫度在1 400 K左右,此時蓄熱體溫度與高溫煙氣溫度較為接近,在加熱期的剩余時間內處于動態平衡的狀態;而受到蓄熱室長度和蓄熱體蓄熱效果的影響,蓄熱室冷端氣體出口處溫度升高的速率與前熱端相比明顯放緩,在加熱期結束前的幾秒也達到了最高溫度,最高溫度1 400 K,兩點在加熱期結束后達到的最高溫度幾乎沒有差別。

在冷卻期兩點溫度的變化規律截然相反,冷端氣體出口處的溫度在進入冷卻期后溫度迅速下降,同樣在工作10 s左右時溫度達到最低,最低溫度在500 K左右,此時出口煙氣與蓄熱體溫度較為接近,在冷卻期的剩余時間內處于動態平衡的狀態;冷卻期熱端溫度降低的速率略低于冷端,同樣在冷卻期結束前達到最低溫度,最低溫度500 K,兩點在冷卻期結束后的最低溫度同樣幾乎沒有差別。

在加熱期,蓄熱體溫度在短時間內急劇升高,幅度在1 000 K以上,同樣在進入冷卻期后蓄熱體溫度在極短時間內的降幅也在1 000 K以上,蓄熱體溫度這種強烈、迅速的周期性變化對蓄熱體內部的微觀結構產生了劇烈沖擊,使得蓄熱體自身的抗熱震性明顯下降,容易使蓄熱體產生熱震裂紋從而破裂失效。氣體在蓄熱體內流動的過程中,沿氣體流動方向往往存在溫度差,溫度差會使蓄熱體產生溫差熱應力,這也是導致蓄熱體開裂甚至破碎的一個重要原因。

3.2 蓄熱室長度方向溫度分布與變化規律

蓄熱室長度方向溫度分布與變化規律如圖5所示。

圖5 蓄熱室長度方向溫度分布與變化

由圖5可知,進入加熱期后處于蓄熱室長度方向同一直線上三個點溫度迅速提高,且離熱端越近的點其溫度提高速率越大并更早地進入動態平衡狀態,同一直線上三個點到達穩定狀態時的溫度幾乎相同,且三個點溫度的整體變化趨勢大致相同,而不同直線上三個點的最高溫度存在較大差異;冷卻期變化規律與加熱期相反,進入冷卻期時同一直線上的三個點離冷端越近溫度下降速率越快,同一直線上三個點的最低溫度幾乎相同,且三個點溫度的整體變化趨勢大致相同,不同直線上三個點的最低溫度存在差異;在接近蓄熱室熱端的位置,加熱期結束冷卻期開始時,部分監測點的溫度并沒有馬上下降,而是在幾秒鐘以后才開始下降,出現這種情況的原因可能是:①理論上換向時間是瞬間完成的,而在實際操作過程中,換向時間可能存在延遲,導致蓄熱室內的氣體并沒有馬上換向,溫度沒有立刻發生變化;②冷卻期常溫空氣通入蓄熱室時的速度較小,導致蓄熱室內遠離冷端位置的氣體在進入冷卻期的前幾秒沒有受到來自冷端常溫空氣的影響。

3.3 蓄熱室橫截面方向溫度分布與變化規律

蓄熱室橫截面方向溫度分布與變化規律如圖6所示。

由圖6可知,同一橫截面上四個點的溫度在蓄熱室進入加熱期后均呈上升的趨勢,但四個點上升的幅度和最終所能達到的最高溫度存在較大差異。蓄熱室橫截面方向上離氣體入口越近的點其溫度上升的速率越快,且最終能達到的溫度也最高,最高溫度在1 400 K左右。隨著監測點位置與氣體入口位置距離的不斷增加,其溫度的上升速率和最終能達到的最高溫度不斷降低,point12所能達到的溫度最大值僅在750 K左右。

圖6 熱室橫截面方向溫度分布與變化

進入冷卻期后各點的溫度變化規律與加熱期相似,蓄熱室橫截面方向上離氣體入口越近的點其溫度下降的速率越快,且最終能達到的溫度也最低,最低溫度在500 K左右。隨著監測點位置與氣體入口位置距離的不斷增加,其溫度的下降速率也不斷降低,最終最低溫度都在300 K左右。

從圖6中可以明顯看出,蓄熱室橫截面上距離氣體入口不同距離的點所能達到的最高溫度有較大差異,加熱期時距離氣體入口最近的點能達到的最高溫度在1 400 K左右,而距離氣體入口最遠的點能達到的最高溫度只有750 K左右。造成這一現象的原因可能為:①蓄熱室高溫煙氣入口位置及入射角度對于氣體流動產生的影響。煙氣的入口位置位于橫截面的中心處,這導致了蓄熱室長度方向中心線位置的氣體流動遠大于周圍,所以該區域的溫度也高于周圍區域。②高溫煙氣入射角度同樣會影響蓄熱室內氣體的流動規律,當煙氣垂直射入蓄熱室時,可能會導致氣體在橫截面方向擴散不及時,使得位于蓄熱室四周的蓄熱體得不到有效的蓄熱,降低了蓄熱效率,使蓄熱體溫度低于中心區域蓄熱體的溫度。冷卻期結束時所有點的最低溫度十分接近,都在500 K左右。

4 結 論

(1)氣體進入蓄熱室后其等溫線呈拋物線形狀分布,并且氣體從熱端流動到冷端的過程中拋物線的弧度不斷擴大。高溫煙氣入口處溫度最高在1 400 K左右;常溫空氣入口處溫度最低在500 K左右。

(2)在蓄熱室長度方向上,加熱期時離熱端氣體入口越近的位置溫度上升速率越快,冷卻期時離冷端氣體入口越近的位置溫度下降速率越快;通入蓄熱室內氣體的流速會在不同程度上影響蓄熱體的蓄熱效率和蓄熱室內溫度分布規律,造成蓄熱室中間位置溫度高于四周。

(3)在蓄熱室橫截面方向上,遠離氣體入口的位置其溫度上升速率及下降速率均低于靠近氣體入口的位置,且由于入口位置和入射角度等原因,在蓄熱室橫截面上距離氣體入口不同距離的點所能達到的最高溫度有較大差異,接近入口位置的點最高溫度可以達到1 400 K左右,遠離入口位置的點最高溫度能達到750 K左右,一定程度上降低了蓄熱室的蓄熱效率。

為了便于計算機仿真,得出蓄熱室中溫度分布和變化規律,將蓄熱室模型以及初始速度等進行了一定比例的縮小,仿真在理想的狀態下進行,在此基礎上得出的監測點最高溫度最低溫度與工業實際溫度存在一定的誤差,還有許多需要注意和改進的地方。