利用高溫低含蠟油井熱洗實現高含蠟油井的清蠟防蠟

李海(中海石油(中國)有限公司天津分公司,天津 300452)

0 引言

原油從油層內部經過地層滲流、油管內的垂直管流,最終被舉升至地面,壓力和溫度逐漸下降,當壓力降低到一定程度時,破壞了石蠟溶解在原油中的平衡條件,致使石蠟結晶析出;原油的溫度下降到蠟晶開始析出的溫度(析蠟點)時,蠟晶微粒便開始在油流中和管壁上析出;油流中的蠟晶一部分隨油流采出,一部分聚集、凝結并粘附于油井設施的金屬表面,這就是常說的油井結蠟[1-2]。蠟沉積在油管內會造成油管內部流通通道減小,從而增大油井負荷,嚴重時甚至會造成蠟堵塞油管,最終造成油井停產,引起產量損失,因此油井的防蠟和清蠟是高含蠟油井管理的重要內容。常用的油井清蠟、防蠟方法都會增加周期作業外委費用成本和附屬設備工藝流程工程費用成本,以及在清蠟作業過程中出現對油井生產的負效應[3]。

為解決高含蠟油井結蠟的難題,結合蠟質形成機理,可以從“阻止蠟晶析出”“抑制石蠟結晶的聚集長大”“創造不利于石蠟沉積的條件”三個方面入手,抓住“溫度”這一關鍵參數,實施對井筒的“主動升溫”來補償原油從井底舉升到井口過程中的溫降,實現井筒溫度高于析蠟點,最終抑制蠟質從原油中析出[4]。

結合油氣田的現場實際,拓展思路深入分析,提出“利用高溫、低含蠟油井熱洗高含蠟油井”方法,實現高含蠟井穩產、增產目標。

1 工藝流程簡介

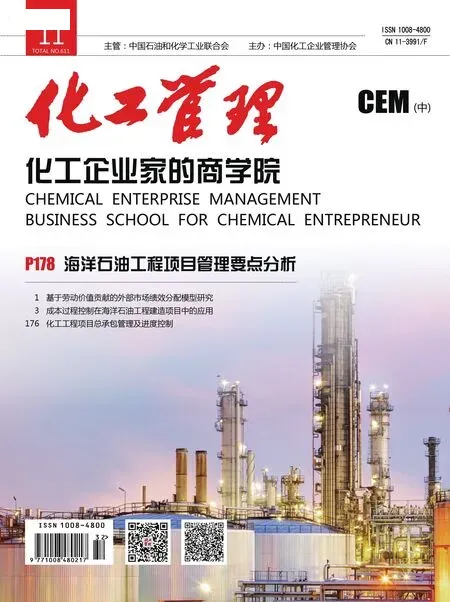

現場利用區域內高溫、低含蠟油井產出液作為溫度補償介質,注入高含蠟油井套管,提升油套環空溫度,實施對井筒的“主動升溫”來補償原油從井底舉升到井口過程中的溫降,實現井筒溫度高于析蠟點,最終抑制蠟質從原油中析出[5]。井筒溫度變化的梯度圖如圖1所示。

圖1 井筒溫度變化的梯度圖

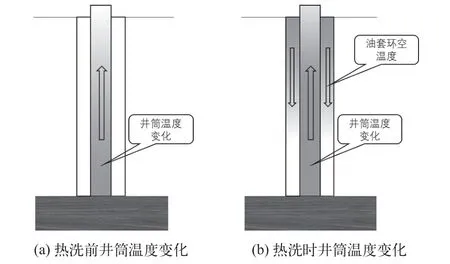

通過統計分析單井油品物性參數,優選高溫、低含蠟油井,依托服務管匯流程,建立與高含蠟油井之間的連通,高溫原油進入高含蠟油井套管,首先對油套環空升溫,其次在井底與該井高含蠟物流混合,改善單井綜合油品物性。

井筒物流變化示意圖如圖2所示。

圖2 井筒物流變化示意圖

利用區域內高溫、低含蠟油井產出液作為溫度補償介質,注入高含蠟油井套管,提升油套環空溫度,降低高含蠟油井從井底到井口舉升過程中溫降速率,保證其產出液的井口回溫高于析蠟點溫度,抑制井筒舉升階段蠟質析出。

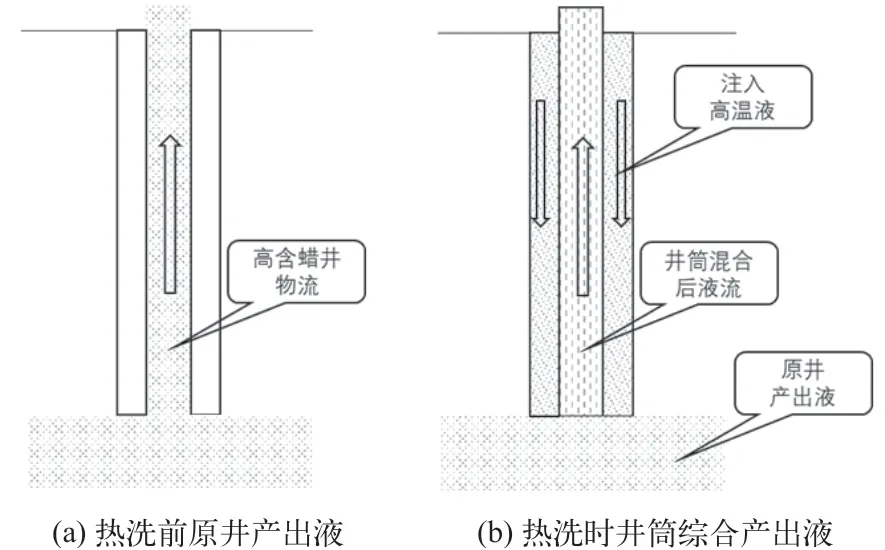

現場工藝流程示意圖如圖3所示。

圖3 現場工藝流程示意圖

2 現場實例應用

2.1 油井物性分析

某油氣田X平臺開區塊主要為沙二段10D、14、15井區及潛山1/8井區,不同井區層位的油井地面原油性質存在差異。

該油氣田沙二段地面原油為輕質原油,具有密度低、粘度低、含硫量低、膠質瀝青質含量低到中等、含蠟量高的特點。

原油密度:0.840~0.854 g/cm3;原油黏度:3.65~4.94 mPa·s;

含蠟量:12.69~16.58%;膠質:3.97~5.04%;

瀝青質:1.05~2.32%; 凝固點:+18~+23 ℃。

地面原油性質具有密度中等、粘度低、膠質瀝青質含量中等、凝固點低、含蠟量低到高及含硫量低等特點。

原油密度:0.854~0.922 g/cm3; 原油粘度:5.10~36.39 mPa·s;

含蠟量:1.23~24.91%; 膠質瀝青質:6.85~24.81%;

凝固點:<-35~+20 ℃。 凝固點:<-35~+20 ℃。

2.2 具體實施過程

X平臺X15井是一口高含蠟油井,生產過程中出現產量逐次計量減少,井口回溫下降至16 ℃,低于該井原油析蠟點20 ℃,首先優選高溫、低含蠟油井,綜合分析X28井產量高回溫高油品較好,可作為熱洗介質源。根據圖1工藝流程示意圖,依次開展以下步驟:

步驟1:打開X28井生產服務翼閥,與服務管匯連通;

步驟2:關閉套管翼閥,打開X15井套管服務翼閥,與服務管匯連通;

步驟3:調節服務管匯上截止閥,控制X28井進入X15井套管的液量;

步驟4:30分鐘后,將X15井倒入計量,計算產量,同時每1小時記錄一次井口地面參數;

步驟5:當X15井井口溫度恢復到正常溫度后,停止熱洗,計量產量恢復到正常產量;

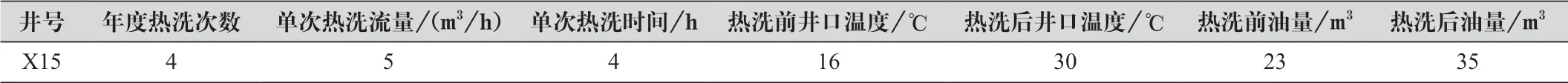

X15井熱洗情況統計如表1所示。

表1 X15井熱洗情況統計

2.3 建立周期制度

針對高含蠟油井生產管理,以“溫度”為第一參數指標,其次單井產液量。當井口溫度降至僅高于析蠟點溫度時開始熱洗,井口溫度恢復到正常產量時溫度停止熱洗。通過數據統計分析,制定單次熱洗參數標準。

2.4 高含蠟井的日常管理

(1)頻繁對各高含蠟井油嘴進行往復活動,防止因蠟堵油嘴導致井口無產出引起的加熱器極高溫而發生的關斷。

(2)保證每天對高含蠟井的準確計量,對于問題井及不穩定井加密計量觀察;并針對其產量變化,做到及時分析、及時處理。

(3)每天對各高含蠟井進行取樣,關注其凝點及含水的變化,總結其年均日期內的變化規律。

(4)加密對各高含蠟油井的點檢力度,準確錄入點檢報表。

(5)高含蠟原油濃度上升且該井產量有下降趨勢時,需降低高含蠟油井的頻率及油嘴,以降低高含蠟井產量,防止油井蠟堵。

3 實施效果以及經濟效益

(1)該平臺自投產以來多口油井應用該方法,避免了油管蠟堵。

(2)減少年度高含蠟井機械清蠟作業次數,節省作業費用近萬元。

4 結語

(1)鑒于周期性熱洗過程中,對正常生產油井進行調整會影響到油氣的生產情況,此方法適合平臺高含蠟油井數少且熱洗周期相對較長,即熱洗頻次不高的生產油井管理中。

(2)在具有高含蠟流體特性開采油氣田中,建議增加注水管匯到油井服務管匯的連通流程,并增加流量調控閥門和流量計,實現處理的合格高溫回注水作為熱洗介質,對高含蠟油井實施周期性清蠟防蠟作業。