熱處理對激光增材制造TC4合金耐蝕性及室溫壓縮蠕變性能的影響

袁經緯,李卓,2,4,湯海波,2,3,4,*,程序,2,4

1. 北京航空航天大學 大型金屬構件增材制造國家工程實驗室,北京 100083 2. 北京航空航天大學 前沿科學技術創新研究院,北京 100083 3. 北京煜鼎增材制造研究院有限公司,北京 100096 4. 北京航空航天大學 寧波創新研究院,寧波 315800

鈦合金因其具有優異的力學性能,如較高的比強度和結構有效性、優良的抗沖擊性能等特點被大量使用于制造結構復雜、服役條件惡劣的高端航空裝備,如機身、葉片、液壓管道等[1-3]。傳統鑄鍛工藝在制備結構復雜的大型鈦合金構件時存在工序復雜、材料利用率低等問題,提高了其制造過程中的時間與資源成本,制約了鈦合金在航空領域的廣泛使用。增材制造由于其“逐層堆積”的技術特點,能夠快速近凈成形結構復雜的大型部件,具有材料使用率高、工藝柔性大、工序簡單工期短、成本較低等特點,在鈦合金航空裝備制造領域已經得到了大量研究與應用[4-6]。

近年來,隨著海洋領域的研究開發投入的激增,高端航空裝備在海洋領域的使用量逐漸增多[7-8]。不同于傳統航空領域幾乎不考慮材料腐蝕問題的情況,海洋大氣環境存在較高的水分與鹽分,材料腐蝕是導致裝備失效的重要原因[9]。同時,部分航空主承力件服役于長期受到較大應力壓縮的工況下。針對服役于低溫、高應力條件下的傳統鑄鍛鈦合金裝備的研究表明,鈦合金在此環境中可能產生蠕變行為,導致材料失效[10-11]。

不同于傳統工藝制備鈦合金的等軸β晶粒與晶內雙態、片層組織,激光增材制造由于其凝固過程中凝固速度快、溫度梯度大、存在循環熱影響等特點,其組織與傳統工藝制備的差異較大[12-13]。特別是激光增材制造α及α+β雙相鈦合金往往具有外延生長的粗大原始β柱狀晶以及晶內細網籃組織。因此相比于傳統鑄鍛工藝制備的鈦合金增材制造鈦合金表現出強度更高、塑韌性略低、耐蝕性更好的特點。

為了得到激光增材制造鈦合金良好的性能匹配以滿足實際應用,需要進行熱處理來對成形后合金進行調質。針對激光增材制造鈦合金熱處理的研究已開展不少[14-16],研究發現增材制造TC4鈦合金在經過雙重退火或者固溶時效后微觀組織仍然為外延生長的粗大原始β晶及晶內網籃組織,并且得到了強度與塑韌性的匹配。然而目前針對激光增材制造鈦合金熱處理制度與壓縮蠕變性能之間關系的研究報道較少,熱處理制度對增材制造鈦合金壓縮蠕變性能的影響機理也尚不明確。

因此,針對激光增材制造TC4合金,首先研究激光增材制造以及后續熱處理制度對TC4合金耐蝕性能的影響,其次分析了不同熱處理制度工藝下合金的室溫壓縮蠕變性能,最后結合已有的有關傳統工藝制備TC4的研究,對比性能差異,并修正蠕變第Ⅰ階段本構方程參數。

1 實驗材料及方法

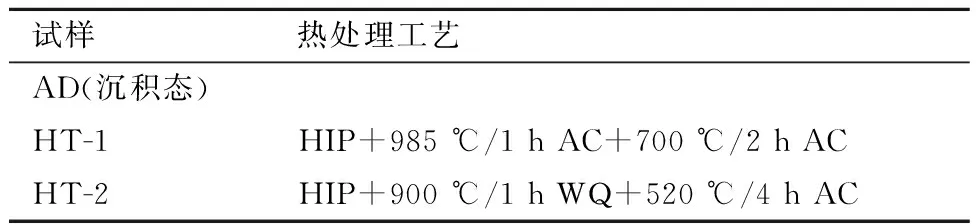

實驗研究對象為激光增材制造TC4鈦合金,試樣原始狀態為沉積態。對沉積態試樣進行了工藝為920 ℃,135 MPa/3 h,隨爐冷至300 ℃以下,出爐空冷熱等靜壓(Heat Isostatic Pressing, HIP)后采取兩種不同的熱處理(Heat Treatment, HT)制度,工藝制度如表1所示。

表1 激光增材制造TC4鈦合金熱處理工藝Table 1 LAMed TC4 alloy heat treatment process

對沉積態以及熱處理態TC4合金試樣進行了電化學測試。電極試樣暴露面積為10 mm×10 mm,。使用CS350電化學工作站進行了動電位掃描,掃描電位起始于開路電位以下0.2 V。

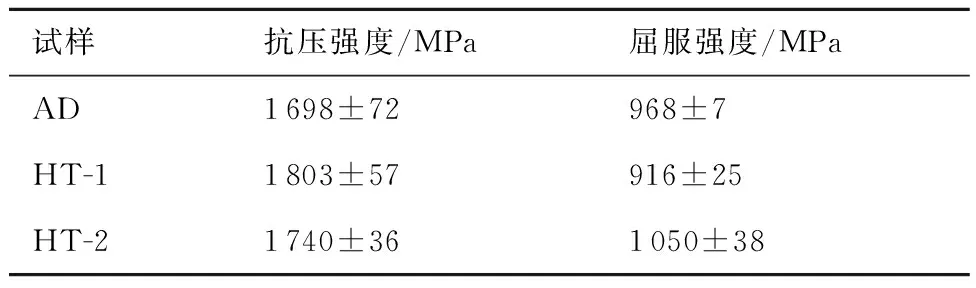

為了進行室溫壓縮蠕變的實驗,首先對沉積態以及熱處理態的TC4合金進行了室溫壓縮實驗以得到各狀態下TC4合金的屈服以及抗壓強度,方便指導壓縮蠕變實驗條件的確定。實驗采用?8 mm ×12 mm的圓柱,測得了各狀態下的壓縮數據如表2所示。不難發現,3種狀態下的TC4合金壓縮屈服強度(Rp0.2)都保持在900 MPa以上,因此將壓縮蠕變采用的應力值選定在840 MPa。室溫壓縮蠕變采用的試樣與壓縮測試時采用的試樣相同,實驗采用UTM5105X 100 kN 電子萬能力學試驗機,恒定加載力為42223 N,實驗時間500 h, 記錄樣品長度隨時間的變化。

表2 激光增材制造TC4合金壓縮力學性能

壓縮前后的金相、掃描以及電化學測試使用的電極暴露面均經過60#-2000#砂紙打磨,機械拋光采用粒度30 μm的SiO2懸濁液。金相及掃描試樣拋光后采用Kroll溶液進行腐蝕,腐蝕約30 s后用水沖洗,吹干。使用LEICA 4000光學顯微鏡(Optical Microscope, OM)進行組織觀察。

2 實驗結果及討論

2.1 熱處理對激光增材制造TC4合金微觀組織的影響

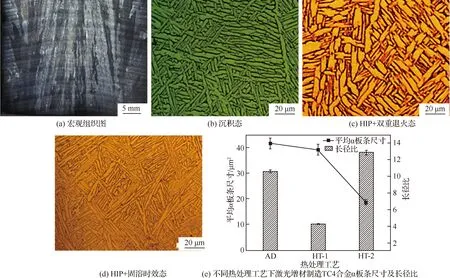

沉積態及熱處理態TC4合金組織如圖1(a)~圖1(d)所示,沉積態TC4合金的微觀組織為外延生長的粗大β柱狀晶,晶內為α細網籃組織。可以發現沉積態經過HT-1、HT-2熱處理之后,晶內組織仍然為α網籃組織,但α板條的長徑比與尺寸發生了明顯改變。利用圖像軟件IPP對沉積態及雙重退火態、固溶時效態TC4合金α板條長徑比、尺寸進行了統計,統計結果如圖1(e)所示。可以發現,雙重退火工藝會減小α板條的長徑比及α板條尺寸,而固溶時效工藝會使得α板條的長徑比增大,α板條尺寸減小。

圖1 不同熱處理工藝下激光增材制造TC4合金組織Fig.1 LAMed TC4 alloy metallographic structure under different heat treatment

沉積態在雙重退火時,首先在985 ℃即α+β兩相區保溫,初生α相部分發生轉變為β相。在隨后的空冷中由于冷速較慢初生α相略微長大,β相轉變為次生α相。隨后700 ℃下保溫,由于此時溫度處于α+β兩相區底部,α相主要發生長大,少量α相在此時轉變生成β相,這些β相在隨后的空冷過程中轉變為α相。經過固溶時效的沉積態TC4合金被加熱至900 ℃時也到達了α+β兩相區。而在水淬過程中由于冷速較快,初生α相來不及長大,合金中β相會轉變產生α′,然后在520 ℃保溫與空冷過程中亞穩α′分解產生彌散的α+β相。因此相比于沉積態及雙重退火態,固溶時效態TC4合金的α板條尺寸更小。對比HT-1與HT-2工藝可以發現,雙重退火在第一次退火時保溫溫度在α+β兩相區頂部,而固溶時效保溫溫度處于兩相區的底部。研究表明,隨著兩相區保溫溫度的提升初生α相的粗化現象會逐漸明顯[17]。綜上所述,雙重退火態TC4合金α板條的長徑比減小,固溶時效態TC4合金α板條的長徑比增大。

2.2 熱處理對激光增材制造TC4合金電化學性能的影響

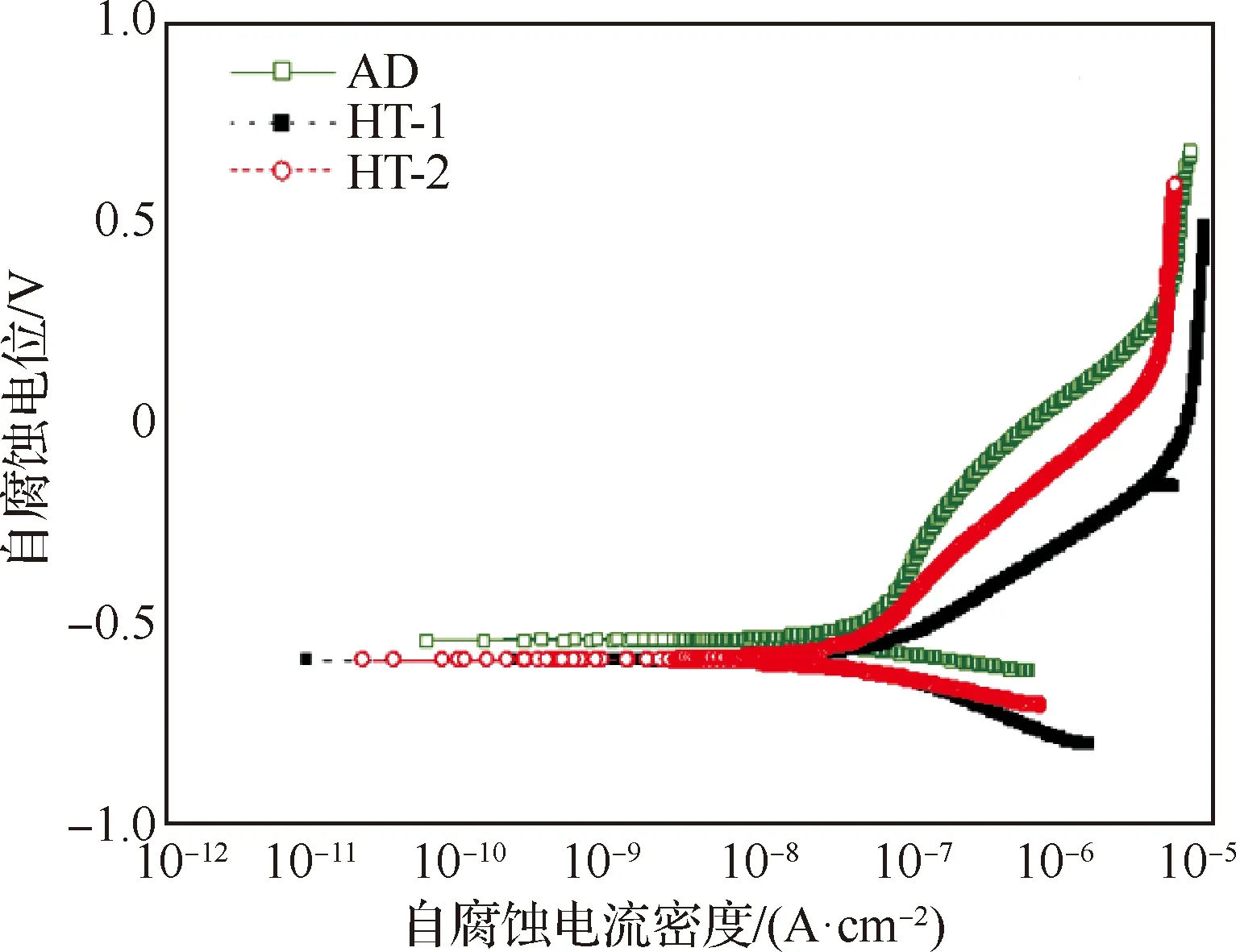

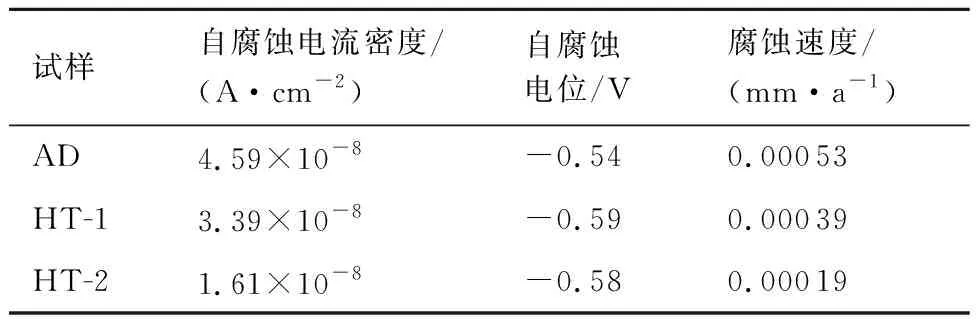

對沉積態以及熱處理態TC4合金進行電化學測試后得到的Tafel曲線結果如圖2所示,各組自腐蝕電流密度、自腐蝕電位、腐蝕速度見表3。三組自腐蝕電位(Ecorr)保持在-0.59~-0.54 V之間;自腐蝕電流密度(Icorr)均在10-8A/cm2數量級;腐蝕速率均保持在10-4mm/a數量級。可以發現沉積態TC4合金經過HT-1、HT-2兩種制度的熱處理之后自腐蝕電流密度下降,自腐蝕電位先下降后上升,腐蝕速度下降。

圖2 激光增材制造TC4合金沉積態及 熱處理態Tafel曲線Fig.2 Tafel curve of LAMed TC4 alloy under as-deposited and different heat treatments

表3 激光增材制造TC4合金沉積態及熱處理態電化學性能

鈦合金在腐蝕過程中往往遵循以下的過程:由于α相的耐蝕性差于β相,因此α相會優先腐蝕形成與氧元素結合的致密氧化物薄膜,這些氧化膜會阻礙鈦合金基體與腐蝕介質的進一步接觸,進而腐蝕中止[18]。結合圖1(e)可以發現:各狀態下TC4合金的自腐蝕電流密度的大小與其α板條尺寸有著直接的關系。隨著α板條尺寸的減小,自腐蝕電流密度減小。這是由于α板條尺寸的減小會顯著提升α/β相界的數量,腐蝕過程中致密氧化膜的形核位置主要為α/β相界面,形核位置的增多能夠有效降低自腐蝕電流的密度[17]。同時由于腐蝕優先發生于該界面處,其數量的增多會顯著增大鈦合金發生腐蝕的傾向,因此沉積態TC4合金經過熱處理之后自腐蝕電位下降。調研其他采用送粉式激光增材制造制備TC4合金的研究[19-20],發現其自腐蝕電位主要分布在-0.44~-0.49 V,自腐蝕電流密度在10-5~10-7A/cm2數量級之間。本文所得到的TC4合金自腐蝕電位略低,自腐蝕電流密度至少為1/10。這是由于本文得到的TC4合金α相尺寸較小,α相界更多,因此腐蝕速度更慢,氧化膜形核點更多。這意味著相比于其他研究制得的選區激光熔化TC4合金[19-20],本文所制得的激光增材制造TC4合金更適合用于海洋環境中的使用。

2.3 熱處理對激光增材制造TC4合金室溫壓縮蠕變性能的影響

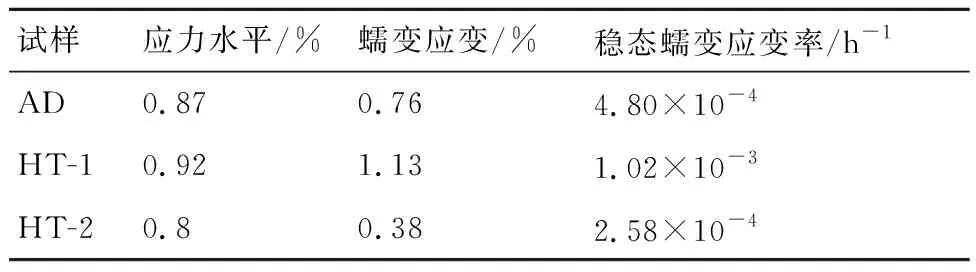

表4 激光增材制造TC4合金沉積態及熱處理態壓縮蠕變特性

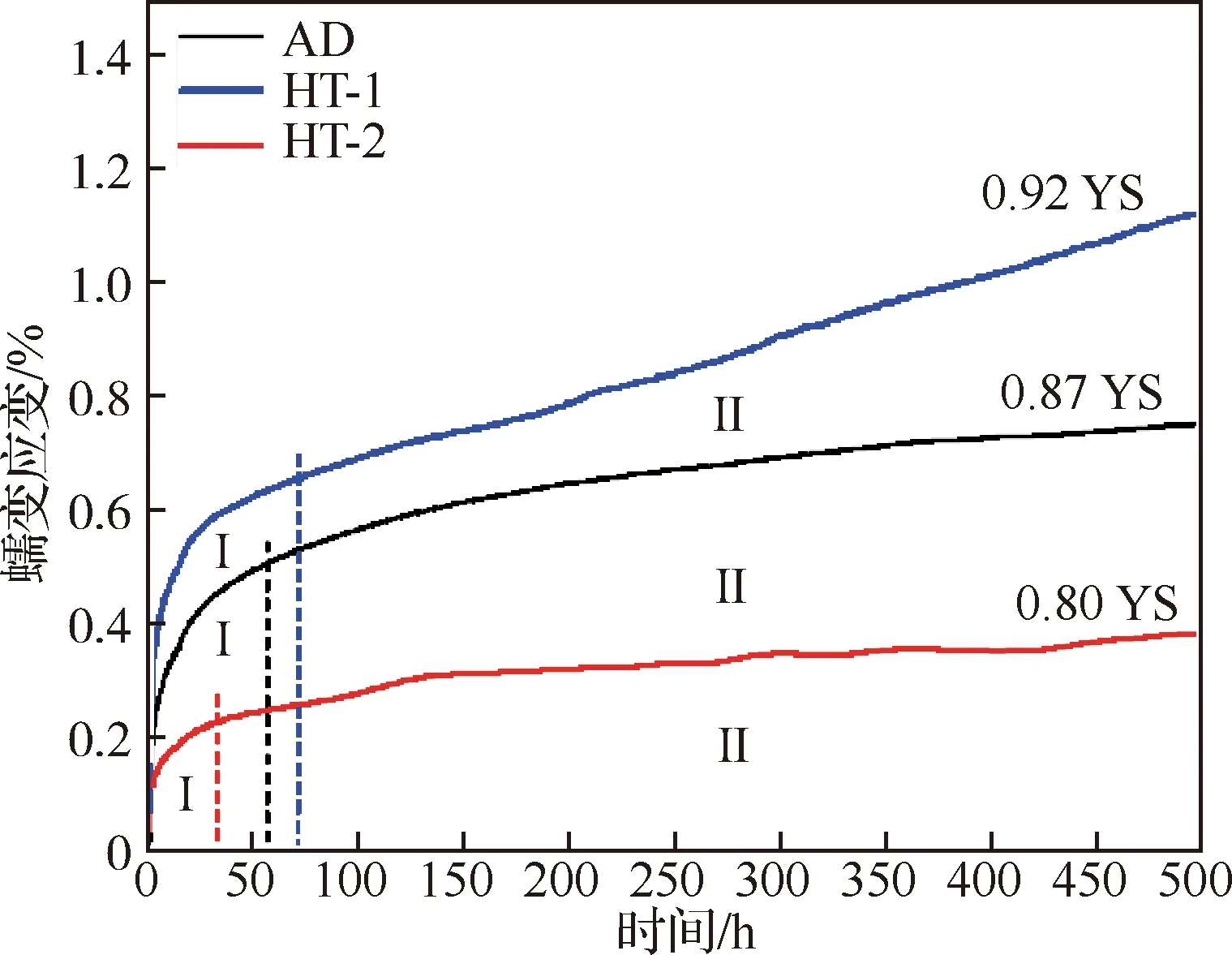

圖3 激光增材制造TC4合金沉積態及熱處理態壓縮蠕變曲線Fig.3 Compression creep curve of as-deposited and heat-treated LAMed TC4 alloy

不難發現,激光增材制造鈦合金的室溫壓縮蠕變情況受到應力水平的直接影響。應力水平越高,位錯越容易開動,新的滑移系也更易開動,蠕變第Ⅰ階段的時間越短;塞積位錯的數量也會越多,動態回復的速度也會越快,因此第Ⅱ階段的蠕變應變率也會越大。而在恒定加載條件下,壓縮屈服強度越高,應力水平越低。結合表2發現:沉積態TC4合金經過雙重退火后壓縮屈服強度降低,經過固溶時效處理后壓縮屈服強度增高。這是由于經過雙重退火后,α板條尺寸略微減小,α板條長徑比顯著減小,α相的協調變形能力提高,強度降低。而固溶處理不僅減小了α板條的尺寸,還提高了其長徑比,顯著提高了TC4合金的抗壓強度。

對于壓縮蠕變第Ⅰ階段的過程目前已經有了相關研究,王雷等[21]認為壓縮蠕變的減速階段可以分別使用本構方程來描述其過程。其曲線基本滿足冪律變化:

ε=αtβ

(1)

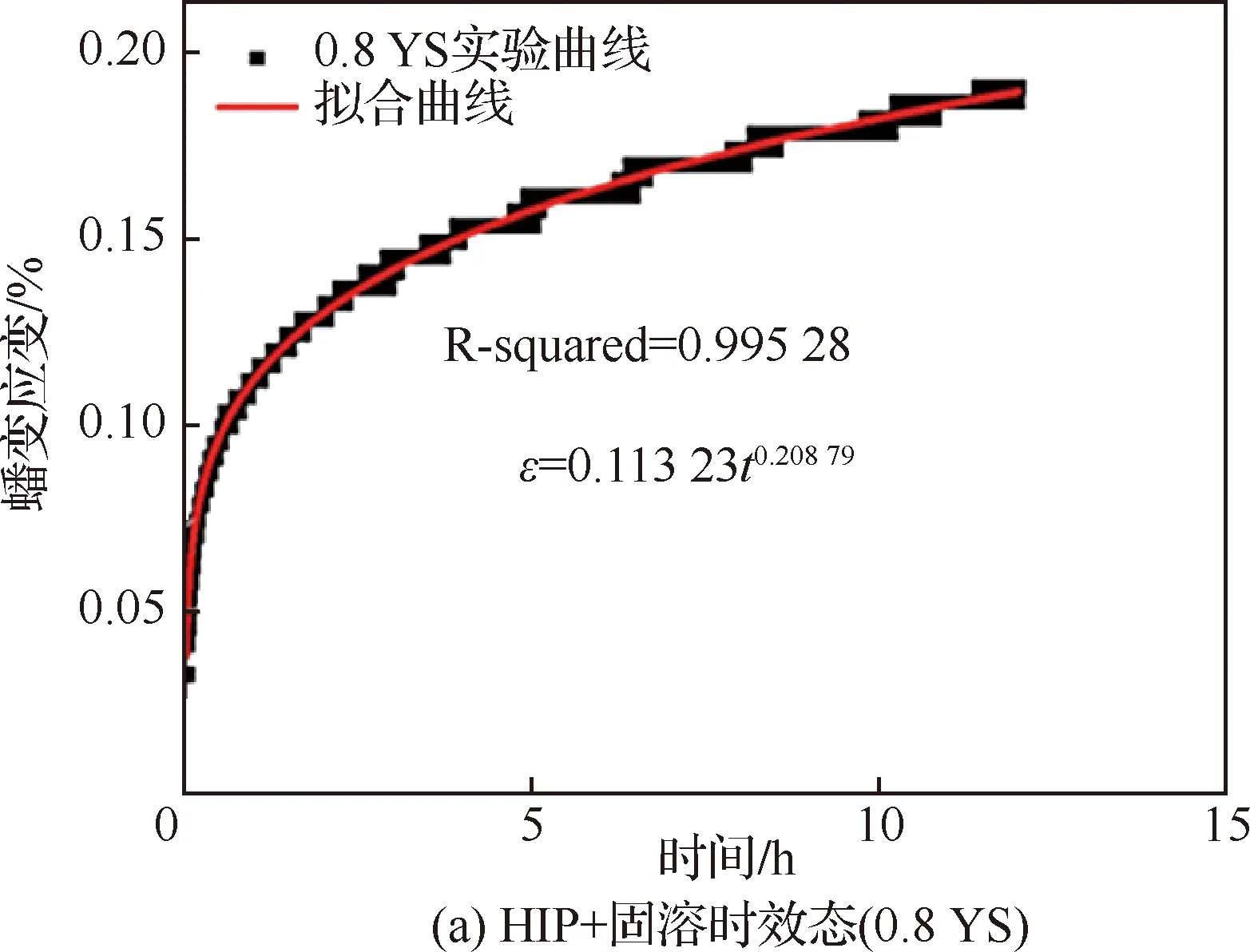

作為擬合方程,其中t為時間。并且得到了α、β與應力水平xYS之間的關系。顯而易見的,這項研究得出的部分常數(擬合方程中的α、β)并不適用于激光增材制造TC4合金,因此本文根據激光增材制造TC4合金壓縮蠕變曲線利用origin軟件對該研究的方程中的部分參數提出修正,得到的蠕變第Ⅰ階段擬合方程的參數見表5。圖4 (a)~圖4(c)展示了該參數得到的擬合曲線,擬合度均在0.99以上,吻合度較高。為了驗證擬合曲線可靠性,使用沉積態試樣進行了短時(20 h)驗證實驗,蠕變及擬合曲線與500 h得到的擬合曲線對比如圖4(d)所示,可以發現,驗證實驗得到的α、β參數與之前實驗得到的參數基本一致,擬合度也保持在0.99以上,驗證實驗與圖4(b)中的擬合方程基本吻合。

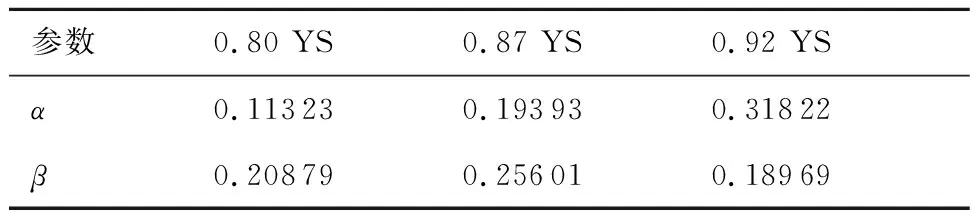

表5 激光增材制造TC4合金蠕變第Ⅰ階段 蠕變方程參數

圖4 不同熱處理制度下激光增材制造TC4合金蠕變第Ⅰ階段擬合方程曲線Fig.4 Fitting equation curve of deceleration creep stage of LAMed TC4 alloy under different heat treatments

與該研究所得到的同應力水平(0.8 YS)下TC4合金相比,激光增材制造TC4合金進入蠕變第Ⅱ階段所需的時間更短。這可能由于激光增材制造工藝的冷卻速度較快,更容易形成均一組織,施加外應力時從位錯開動至位錯堆積于晶界所需要的時間更短。此外,沉積態以及雙重退火態的蠕變性能略差于鑄鍛工藝所得的雙態以及網籃組織TC4合金,而經過固溶時效后TC4合金的抗蠕變性能大幅提高,優于鑄鍛工藝得到的雙態組織(蠕變應變0.48%),與其網籃組織基本一致(蠕變應變0.373%)。這是由于沉積態在經過固溶時效后,抗壓縮蠕變性能較好的網籃組織未變。其α+β相更為彌散,相界面更多。對位錯的阻礙作用更強,需要施加更大的應力才能夠開動位錯,因此抗蠕變性能較好。

目前對于鈦合金室溫壓縮蠕變的機理研究尚不明確,當前較為公認的理論是Alden[22]提出的可動位錯理論。該理論認為,室溫壓縮蠕變主要受位錯滑移控制。該理論將位錯分為可動位錯與不可動位錯,材料在受到應力時會有大量可動位錯增殖,這些可動位錯在應力作用下滑移一段距離后會被平行位錯、相界等因素阻礙停滯。并互相交織形成網絡狀不可動位錯,這些不可動位錯會阻礙著其他的可動位錯滑移。隨著時間的增長,所有的可動位錯均被位錯網捕獲,宏觀上的蠕變就會變慢,在蠕變曲線上表現為蠕變第Ⅰ階段。然而塞積位錯逐漸增多,塞積群中位錯發生攀移的數量增多,又會形成動態回復。當動態回復過程與位錯塞積過程達到動態平衡時,宏觀上蠕變曲線進入第Ⅱ階段。

3 結 論

1) 熱處理對激光增材制造TC4合金耐蝕性影響較大,雙重退火工藝會減小α板條的長徑比及尺寸,使自腐蝕電流降低26.14%;而固溶時效工藝會增加α板條的長徑比并顯著減小其尺寸,自腐蝕電流降低64.92%。

2) 熱處理對激光增材制造TC4合金室溫壓縮蠕變性能影響很大。沉積態經過固溶時效后穩態蠕變應變率降低了46.31%,蠕變應變減小了50%。而經過雙重退火后穩態蠕變應變率提升了111.20%,蠕變應變提升了48.68%。因此固溶時效能夠有效提升沉積態TC4合金的抗室溫壓縮蠕變性能。

3) 與鑄鍛工藝制得的TC4合金相比,激光增材制造TC4合金進入穩態蠕變的時間更短。經過固溶時效后的TC4抗室溫壓縮蠕變性能優于(21.97%)該工藝制備的雙態組織樣品。對于修正的減速蠕變階段本構方程,激光增材制造TC4合金對應的α系數更大。