冷軋MR T-4鋼鍍錫原板表面劃傷的原因和控制

劉云峰 王 東 彭興東

(1.上海梅山鋼鐵股份有限公司冷軋廠,江蘇 南京 210039; 2.遼寧科技大學材料與冶金學院,遼寧 鞍山 114051)

某冷軋廠生產0.17~0.20 mm厚的MR T-4鋼鍍錫原板時,板面嚴重劃傷,導致頻繁更換軋輥,嚴重影響生產效率和板面質量,是一個亟待解決的技術難題。冷軋板表面劃傷的原因可能是多方面的。0.17~0.20 mm厚MR T-4鋼鍍錫原板由2 mm厚熱軋板經過5道次軋制而成,總壓下率不小于90%,軋制速率V5不小于22.5 m/s,屬于大壓下量高速軋制,易發生因輥縫區潤滑不充分而導致板面劃傷。石全強等[1]認為這種板面劃傷與軋機乳化液、軋輥表面粗糙度和壓下量等因素有關。白金波等[2]采取提高軋制油的極壓性等措施來控制板面劃傷。王靜等[3]認為軋制時鋼板溫度也會導致板面劃傷。胡祺等[4]通過優化軋制油的配方來提高板面的抗劃傷性能。齊海峰等[5]通過將軋制工藝與輥縫潤滑相結合的方法控制板面劃傷。李洪翠等[6]提出了優化軋制工藝參數、提高軋輥加工質量和改進乳化液技術條件等控制板面劃傷的措施。金佳偉等[7]認為板面劃傷與軋制乳化液的綜合性能有關。

本文檢測了冷軋MR T-4鋼鍍錫原板表面劃傷的微觀形貌,找到了板面劃傷的原因,在不改變熱軋板規格、生產工藝和設備的條件下,通過選用油膜高溫強度高的軋制油,調整現場使用的乳化液技術條件,采用軋機之間鋼板冷卻系統來控制冷軋輥縫潤滑不充分導致的板面劃傷,可為現場生產提供指導。

1 概況

劃傷主要發生在以V5不小于22.5 m/s的速率軋制的0.17~0.20 mm厚的MR T-4鋼鍍錫原板的上或下表面,其宏觀形貌如圖1所示。側光可見1條或多條、寬度約1 mm,呈細條狀。

圖1 冷軋的MR T-4鍍錫原板表面的劃傷Fig.1 Scratch on the cold-rolled uncoated tinplate base of MR T-4 steel

2 劃傷的微觀形貌

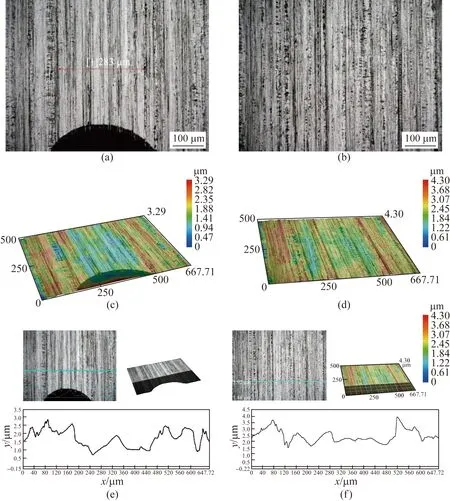

在板面缺陷處和正常處各取2 mm×2 mm試樣,采用VHX5000型超景深三維輪廓顯微鏡觀察劃傷的微觀形貌,如圖2所示。

由圖2(a)可見板面缺陷處有明顯的沿軋制方向的擦痕。板面三維形貌圖中擦痕從深到淺用由藍到紅色標識,如圖2(c)所示,可見板面缺陷處的擦痕區域呈藍色,擦痕較深,摩擦較嚴重。從截面輪廓線可見板面擦痕處截面輪廓凹陷,如圖2(e)所示,也說明板面缺陷處摩擦較嚴重。

由圖2(b)可見,板面正常處擦痕的寬度、深度沿軋制方向的分布較均勻。從板面三維形貌圖可見,擦痕較淺且分布均勻,板面正常處摩擦較輕微,如圖2(d)所示。從截面輪廓線可見,擦痕處截面輪廓凹陷較淺,也說明板面正常處摩擦較輕微,如圖2(e)所示。

圖2 鍍錫原板表面缺陷處(a,c,e)和正常處(b,d,f)的微觀形貌Fig.2 Micrographs of defective area(a,c,e) and normal area(b,d,f) on the cold-rolled uncoated tinplate base

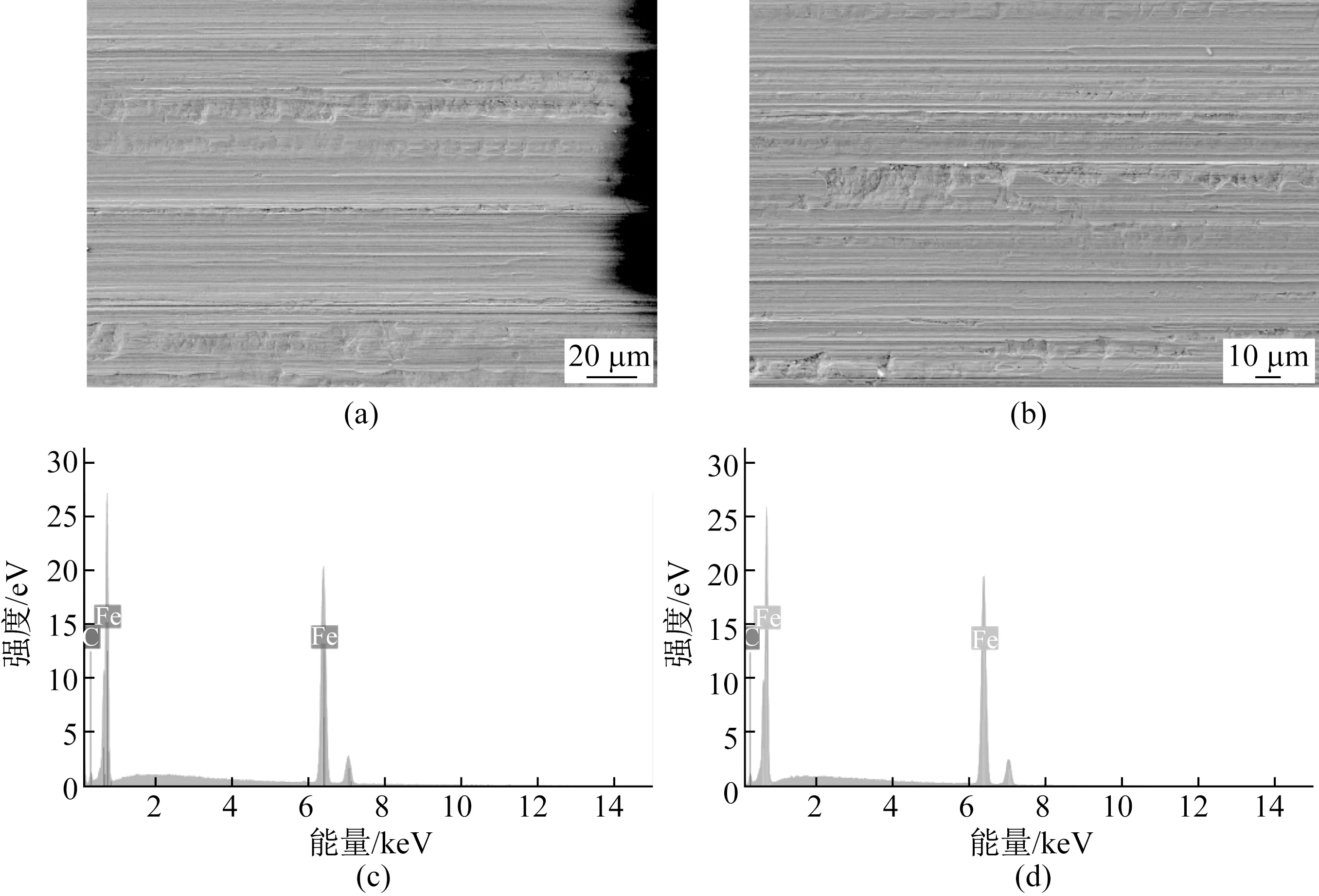

為了更清晰地觀察板面缺陷處和正常處的微觀形貌,在缺陷處和正常處各取2 mm×2 mm試樣,采用Sigma 500型掃描電子顯微鏡觀察板面形貌,結果見圖3(a,b)。

圖3(a,b)清晰地表明板面缺陷處和正常處的擦痕均沿軋制方向分布,是典型的軋制摩擦痕。板面缺陷處擦痕較深、較寬,說明冷軋時摩擦較嚴重。

板面缺陷處和正常處的能譜分析結果見圖3(c,d)。由圖3(c,d)可知,板面缺陷處和正常處的成分主要是C和Fe,且元素含量基本相同,說明冷軋MR T-4鍍錫原板劃傷不是板面成分差異所致。

圖3 鍍錫原板表面缺陷處(a,c)和正常處(b,d)的微觀形貌(a,b)和能譜分析(c,d)Fig.3 Micrographs(a,b) and energy spectrum analysis(c,d) of defective area(a,c) and normal area(b,d) on the cold-rolled uncoated tinplate base

從上述結果可知,板面劃傷是冷軋時輥縫區潤滑不充分造成的。軋制0.17~0.20 mm厚的MR T-4鍍錫原板且軋制速率V5不小于22.5 m/s,變形量大,五機架冷連軋輥縫區金屬變形熱和軋制摩擦熱可使板面溫度達到100~200 ℃。冷軋時鍍錫原板表面附著的軋制油黏度將隨板面溫度的升高而減小,板面油膜厚度減薄;同時冷軋時板面油膜也承受很大的軋制壓力,一旦板面油膜承受的壓力超過油膜強度,油膜將破裂,軋輥表面局部較硬的微凸峰與鍍錫原板表面接觸,會在較軟的鍍錫原板表面產生較明顯的軋制摩擦痕,即板面劃傷。

由圖4可知,插絲率與巖棉板傳熱系數K之間近似呈一次線性關系,隨著插絲率的提高,巖棉保溫板的傳熱系數K呈上升趨勢。當插絲率由0提高至0.2%時,巖棉板傳熱系數由0.045 W/(m2·K)提高至0.134 W/(m2·K)。由于傳熱系數K表示單位時間通過單位面積傳遞的熱量,K值越小,則表示材料的保溫性能越優異。因此,提高插絲率會降低巖棉保溫板的保溫性能,但是當傳熱系數的最大值也僅為0.134 W/(m2·K),傳熱系數仍相對較低,插絲對巖棉保溫板的保溫性能的負面影響程度較低。

3 控制措施及效果

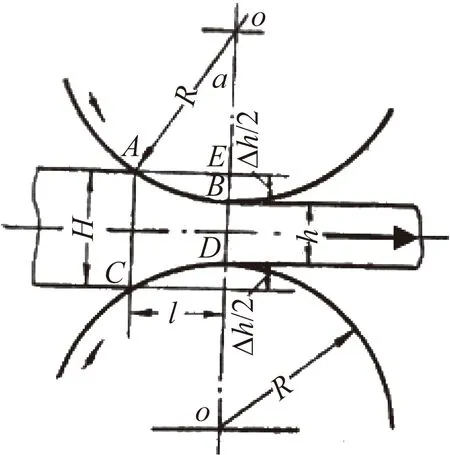

冷軋鍍錫原板的示意如圖4所示,ABDC區為軋制變形區,長度為l,板厚H經過一道次軋制(工作輥半徑為R,咬入角為α),道次壓下量為△h,軋制后板厚為h。冷軋時軋輥與鋼板的接觸面是AB弧面和CD弧面,接觸面存在一定厚度的潤滑油膜。冷軋時板面油膜也承受很大的軋制壓力,要求有一定的強度,即油膜強度。

圖4 冷軋鍍錫原板的示意[8]Fig.4 Schematic diagram of the cold-rolled uncoated tinplate base[8]

3.1 軋制油潤滑性

軋制油的潤滑性是指其在軋制變形區接觸弧表面的減摩性能,與油膜的厚度和強度有關。

3.1.1 軋制油的黏度-溫度特性

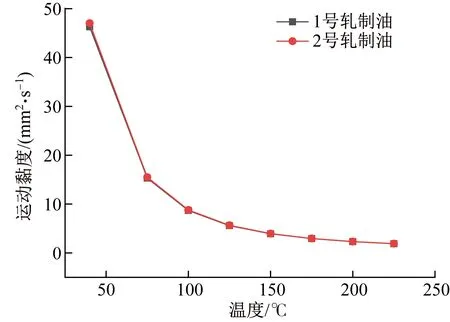

軋制油的黏度是確保其潤滑性的要素之一,受溫度影響較大。本文采用SVM3000運動黏度測定儀檢測40、100 ℃下兩種軋制油的運動黏度,結果見表1。再采用黏度-溫度模型[9]計算其他溫度下兩種軋制油的運動黏度,分析兩種軋制油黏度隨溫度的變化,結果如圖5所示。

由圖5可知,隨著溫度的升高,軋制油分子運動加劇、內聚力減小,運動黏度減小。兩種軋制油運動黏度隨溫度變化的趨勢相同,可見兩種軋制油黏度對油膜厚度和潤滑效果的影響基本相同。

圖5 兩種軋制油的運動黏度隨溫度的變化Fig.5 Kinematic viscosity of the two kinds of rolling oil as a function of temperature

軋制油的運動黏度隨溫度升高而減小。冷軋變形區接觸弧表面油膜厚度與軋制油的運動黏度有關。因金屬變形熱的積累和接觸弧表面摩擦熱的積累,五機架冷連軋輥縫區的溫度會逐漸升高,板面軋制油的運動黏度減小、油膜厚度減薄,油膜較易破裂。

軋制油黏度隨溫度的變化特性可用黏度指數表示。黏度指數越大,表示軋制油運動黏度受溫度的影響越小。軋制油的黏度指數通過實測油品40和100 ℃的運動黏度和采用黏度指數模型[10]計算,結果如表1所示。由表1可知,兩種軋制油的黏度指數均較大,為169,說明兩種軋制油的運動黏度受溫度的影響較小。

表1 兩種軋制油的運動黏度和黏度指數 Table 1 Kinematic viscosity and viscosity index of the two kinds of rolling oil

油膜強度也稱作最大無卡咬負荷,用PB表示,有多個級別,可通過試驗測定并用來表征潤滑劑的承載性能。

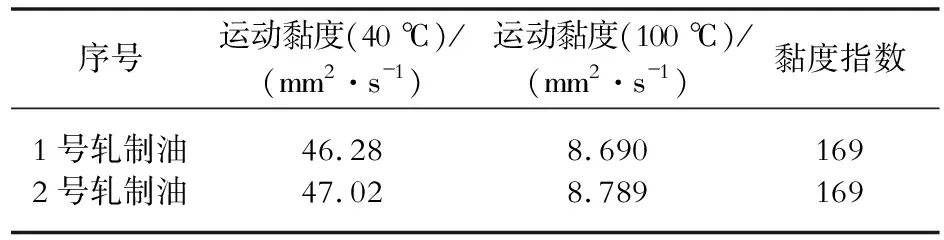

本文按GB/T 3412—2019《潤滑劑承載性能的測定 四球法》,采用四球極壓試驗機測定油膜強度。上摩擦副為1個φ12.7 mm的軸承鋼球,試驗時旋轉;下摩擦副為3個φ12.7 mm的軸承鋼球,試驗時固定。測定室溫下兩種軋制油的油膜強度,并用顯微鏡觀察試驗后下鋼球表面的磨斑直徑。

測定的1號軋制油的油膜強度為170 kg,2號軋制油的油膜強度為153 kg,室溫下1號軋制油的極壓性較好。由圖6可知,使用1號和2號軋制油四球試驗后,下摩擦副鋼球表面的磨斑平均直徑分別為0.525、0.499 mm,可見室溫下2號軋制油的抗磨性較好。

圖6 用1號(a)和2號(b)軋制油四球試驗后鋼球表面的磨斑Fig.6 Wear spots on the steel balls after four-ball test with rolling oils No.1(a) and No.2(b)

3.1.3 油膜的高溫強度

關小軍[11]認為,大壓下量、高速冷連軋的變形熱和摩擦熱可使輥縫區瞬時溫度達到100~200 ℃,將影響輥縫區軋制油的黏度、吸附性,并加速其氧化、分解、揮發等,對其潤滑性有不利影響。軋制0.17~0.2 mm厚的MR T-4鍍錫原板且軋制速率V5不小于22.5 m/s,要能高速穩定地軋制,冷軋變形區接觸弧表面需形成強度足夠高的穩定油膜。油膜高溫強度可為評定軋制油在冷軋輥縫區一定溫度和壓力下的潤滑效果提供參考。如果軋制油的油膜高溫強度不夠高,可能導致冷軋變形區接觸弧表面局部油膜破裂,使輥縫接觸弧表面摩擦因數驟變,使軋制力增大,導致板面劃傷。

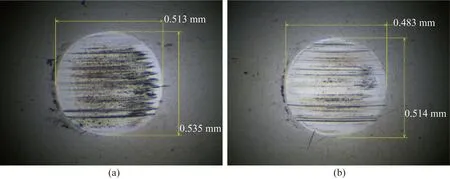

采用四球極壓試驗機參照測定潤滑劑承載性能的四球法(GB/T 3412—2019)測定軋制油油膜的高溫強度,軋制油溫度為75、100、125、150、175、200和225 ℃,結果如圖7所示。

圖7 兩種軋制油的油膜強度隨溫度的變化Fig.7 Variation of strength of oil film of the two kinds of rolling oil with temperature

由圖7可知,從75 ℃開始,隨著溫度的升高,1號軋制油的油膜強度顯著減小;在125~200 ℃,1號油的油膜強度不變,為94 kg;高于200 ℃,1號油的油膜強度顯著降低。在75~225 ℃,隨著溫度的升高,2號軋制油的油膜強度顯著降低。

在175~200 ℃,1號軋制油的油膜強度顯著高于2號軋制油,可見1號軋制油的抗極壓性較好,更適用于鍍錫原板的冷軋。

3.2 乳化液中鐵粉含量對其潤滑性的影響

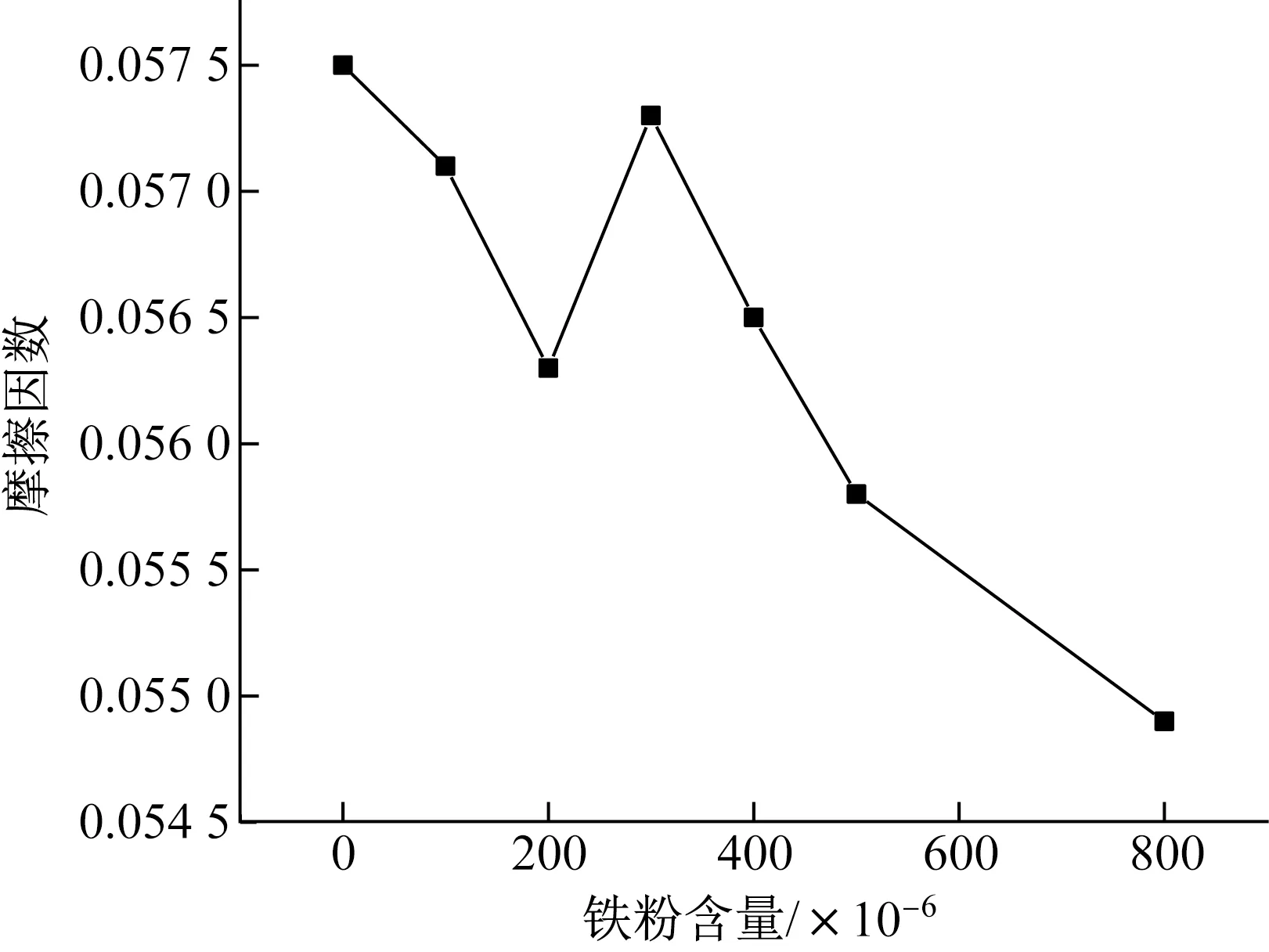

付金柱等[12]認為,納米級鐵粉能增加乳化液的黏度,增加冷軋變形區接觸弧表面的油膜厚度,改善軋制潤滑狀態。本文采用復式摩擦磨損儀和1號軋制油(乳化液濃度為4.5%,質量分數,下同)檢測了摩擦副表面的室溫摩擦因數。上摩擦副為軸承鋼球,試驗時滑動,下摩擦副為經過酸洗的MR T-4鋼板(36 mm×36 mm×2 mm),試驗時固定。試驗結果如圖8所示。由圖8可知,隨著乳化液中鐵粉含量的增加,開始時板面摩擦因數減小;乳化液中鐵粉含量從200×10-6增加到300×10-6,板面摩擦因數顯著增大;乳化液中鐵粉含量從300×10-6增加到800×10-6,板面摩擦因數顯著減小;從乳化液中鐵粉含量大于400×10-6開始,板面摩擦因數逐漸減小。這說明鐵粉含量對乳化液潤滑性的影響沒有規律性。其原因是,納米級鐵粉能增加乳化液的黏度[12],且具有較強的吸附性,使乳化液的粒度增大、潤滑性改善。但只有乳化液中鐵粉含量達到一定量后,其潤滑性才會改善。

圖8 鍍錫原板的摩擦因數隨乳化液中鐵粉含量的變化Fig.8 Variation of friction factor of the uncoated tinplate base with iron powder content in the emulsion

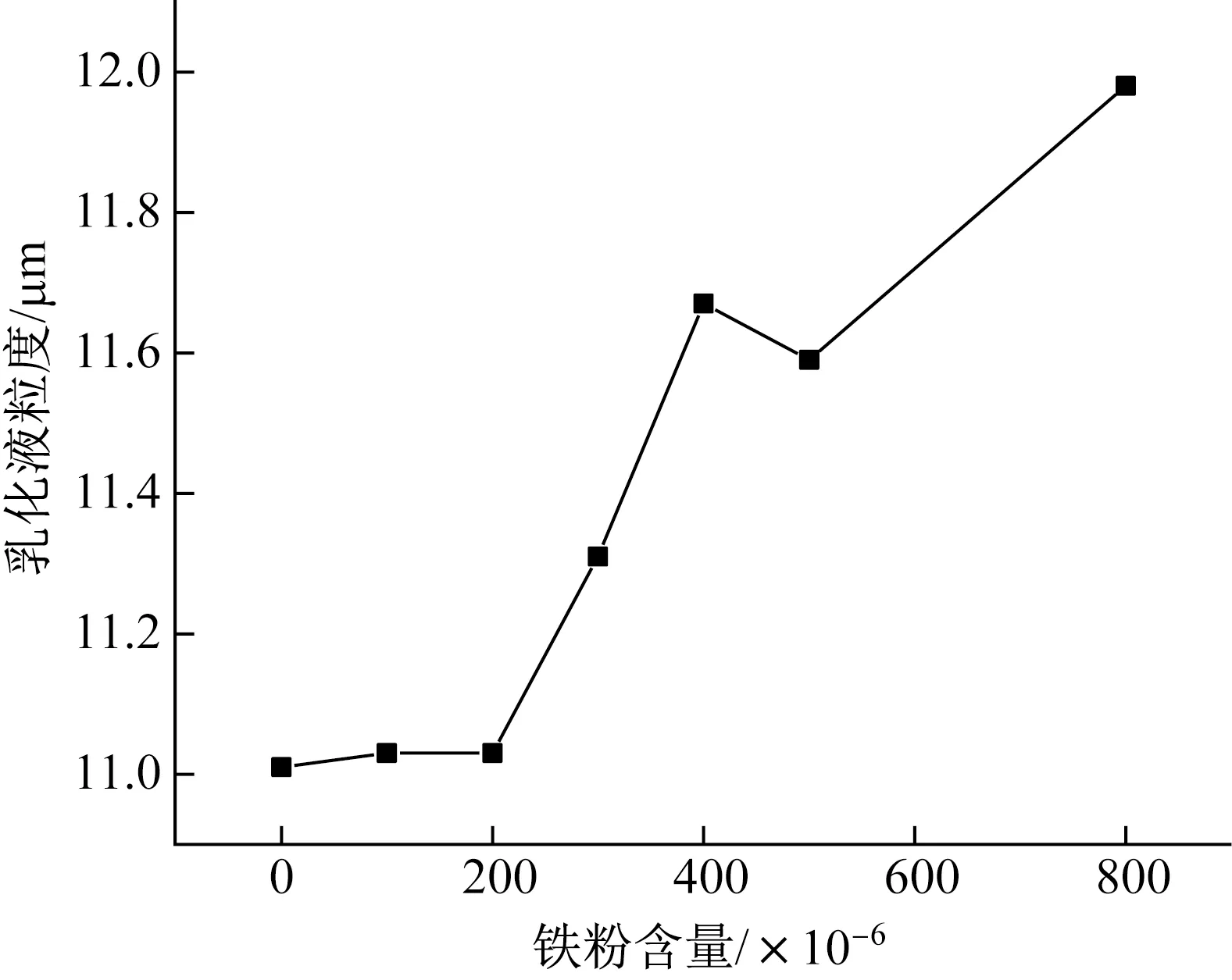

采用激光粒徑測試儀和1號軋制油(乳化液濃度為4.5%)檢測乳化液的粒度,結果如圖9所示。由圖9可知,隨著鐵粉含量的增加,乳化液粒度緩慢增大,當鐵粉含量大于200×10-6時,其粒度顯著增大;當鐵粉含量為(400~500)×10-6時,乳化液粒度小幅減小;鐵粉含量大于500×10-6時,乳化液粒度顯著增大。其主要原因是,納米級鐵粉具有較強的吸附性,能吸附乳化液中的油珠,導致其粒度增大。粒度大的乳化液潤滑性較好,這與圖8所示的乳化液鐵粉含量大于500×10-6時鍍錫原板摩擦因數減小基本一致。但乳化液鐵粉含量過高會影響板面清潔度,應控制在一定范圍內。

圖9 乳化液粒度隨其鐵粉含量的變化Fig.9 Particle size versus iron powder content for the emulsion

3.3 現場使用的乳化液技術條件

乳化液潤滑效果主要取決于油品配方,也與乳化液的技術條件相關[13-14]。現場使用的乳化液的技術條件見表2。

表2 乳化液的技術條件Table 2 Specification of the emulsion

生產中發現,提高乳化液的濃度能顯著減小軋制壓力。為了提高現場使用的乳化液的潤滑效果,將1號槽的乳化液濃度從(2.0±0.2)%調整為(2.3±0.2)%,3號槽的乳化液濃度從(4.0±0.2)%調整為(4.5±0.2)%。溫度升高,乳化液粒度增大,潤滑性提高。為降低加熱乳化液的能耗,將乳化液溫度從54~60 ℃調整為56~58 ℃。乳化液的流量對其潤滑和冷卻性能影響很大,第1~4架軋機乳化液流量為5 472 L/min,第5架軋機為6 637 L/min。采用第2~5架軋機之間的3套鋼板冷卻系統,每套冷卻系統的乳化液流量為1 629 L/min,可降低軋制時鋼板和板面油膜的溫度,減緩板面軋制油黏度和油膜厚度的減小,減少板面軋制油的氧化、分解和揮發等組分變化對其潤滑性的影響,有利于控制因冷軋時輥縫區潤滑不充分而導致的板面劃傷。乳化液鐵粉含量過多會發生團聚,導致工作輥與板面之間發生磨粒磨損,可能劃傷板面、損壞軋輥表面,因此將乳化液的鐵粉含量從(400~600)×10-6調整為(200~380)×10-6。乳化液中的氯離子遇水會生成微量鹽酸,使局部乳化劑失效,影響乳化液的潤滑性,將乳化液的氯離子含量從30×10-6調整為25×10-6。乳化液的穩定性與其潤滑性密切相關,乳化液的穩定性用穩定性指數表示。乳化液的穩定性指數小,冷軋時易析出油并附著在板面形成油膜,其潤滑性好。將乳化液的穩定性指數從35%~43%調整為30%~38%,乳化液狀態穩定,潤滑效果良好。

采用油膜高溫強度較高的1號軋制油,調整現場使用的乳化液技術條件和采用第2~5架軋機之間的3套鋼板冷卻系統后,冷軋MR T-4鋼鍍錫原板表面劃傷已明顯減少,達到了用戶要求。

4 結論

(1)冷軋MR T-4鋼鍍錫原板表面劃傷是冷軋時輥縫區潤滑不充分所致;采用油膜高溫強度大于94 kg的1號軋制油有效減少了鍍錫原板的表面劃傷。

(2)現場使用的乳化液技術條件為:1號槽的乳化液濃度為(2.3±0.2)%,3號槽的乳化液濃度為(4.5±0.2)%;乳化液溫度為56~58 ℃,鐵粉含量為(200~380)×10-6,氯離子含量不大于25×10-6,穩定性指數為30%~38%。

(3)采用第2~5架軋機之間鋼板冷卻系統,每個系統的乳化液流量達到1 629 L/min,有利于減少因冷軋輥縫區潤滑不充分而導致的板面劃傷。