邯寶360 m2燒結機煙氣循環節能減排改造實踐

于浩平 王 亮 王岳飛 姜 林

(河北鋼鐵集團邯鋼公司邯寶煉鐵廠,河北 邯鄲 056003)

0 引言

當前大氣污染治理受到高度重視,鋼鐵工業煙氣排放標準更加嚴苛,廢氣治理力度不斷加大,為滿足超低排放要求,脫硫、脫硝、二噁英等廢氣治理設施逐漸普及[1]。燒結工序是鋼鐵行業的主要廢氣排放源,其煙氣排放量占鋼鐵生產總排放量40%左右,燒結工序能耗占鋼鐵企業總能耗的9%~12%,僅次于煉鐵工序[2]。為削減燒結廢氣排放控制污染及利用燒結煙氣的余熱,燒結煙氣循環技術逐漸興起。

1 煙氣循環利用技術設計背景

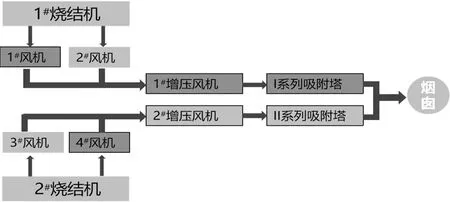

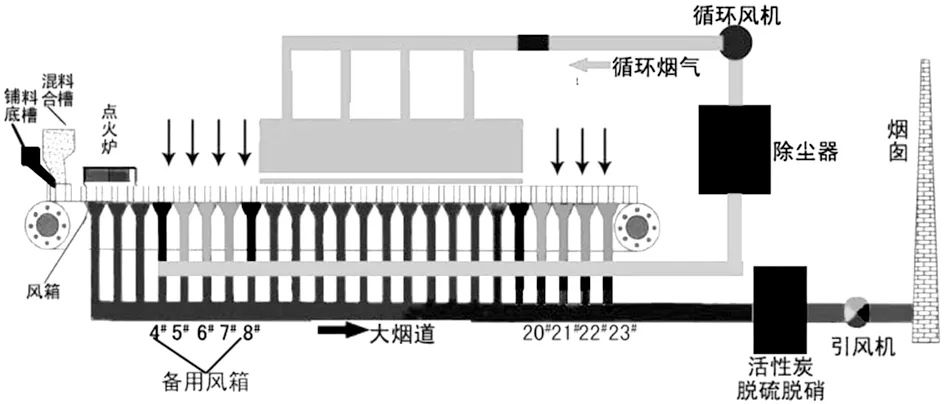

燒結煙氣治理作為鋼鐵行業污染物控制的重要內容,河鋼邯寶煉鐵廠兩臺360 m2燒結機煙氣原有處理方式為濕式石灰石-石膏法脫硫,脫硫效果不穩定且沒有脫硝設施,無法達到環保超低排放要求。2016年對燒結機煙氣處理設施進行了改造,采用逆流式活性炭脫硫脫硝一體化技術,1#360 m2燒結機脫硫脫硝裝置于2018年2月建成,投產后煙氣能夠穩定達到超低排放要求。2#360 m2燒結機煙氣仍使用原有的濕法脫硫方式,為使2#360 m2燒結機煙氣盡快達到超低排放并充分利用活性炭脫硫脫硝一體化裝置富余能力,2018年4月開始采取“一拖二”運行模式,即:一套活性炭脫硫脫硝一體化裝置同時處理兩臺360 m2燒結機煙氣,運行模式見圖1。

圖1 燒結煙氣“一拖二”處理模式

在滿足超低排放的要求下,受燒結機頭煙氣“一拖二”模式處理煙氣總量的限制,單臺增壓風機能處理的最大煙氣量為90萬Nm3/min,兩臺燒結機均達不到滿負荷生產,而且燒結機大煙道高溫段煙氣余熱沒有利用,活性炭脫硫脫硝系統吸附塔入口煙氣溫度高,需兌冷風降溫造成系統無效風增加。

為達到提產和節能減排要求,2018年6月份開始選用燒結煙氣選擇性循環凈化與余熱利用技術,燒結機煙氣循環工藝是選擇性地將燒結過程排放的部分煙氣返回點火爐后的臺車上部密封罩中循環使用的一種熱風燒結方法。廢氣中的有害成分再進入燒結層中被熱分解或轉化,二噁英和NOx部分消除,抑制NOx的生成;粉塵和SOx被燒結層捕獲,減少粉塵、SOx的排放量;煙氣中的CO作為燃料使用,可降低固體燃耗[3]。另外,煙氣選擇性循環利用技術減少了煙囪排放的煙氣量,降低了煙氣凈化系統的負荷,保證了燒結煙氣超低排放達標。

2 煙氣循環利用技術實施

2.1 燒結機煙氣特征及風箱取氣方案制定

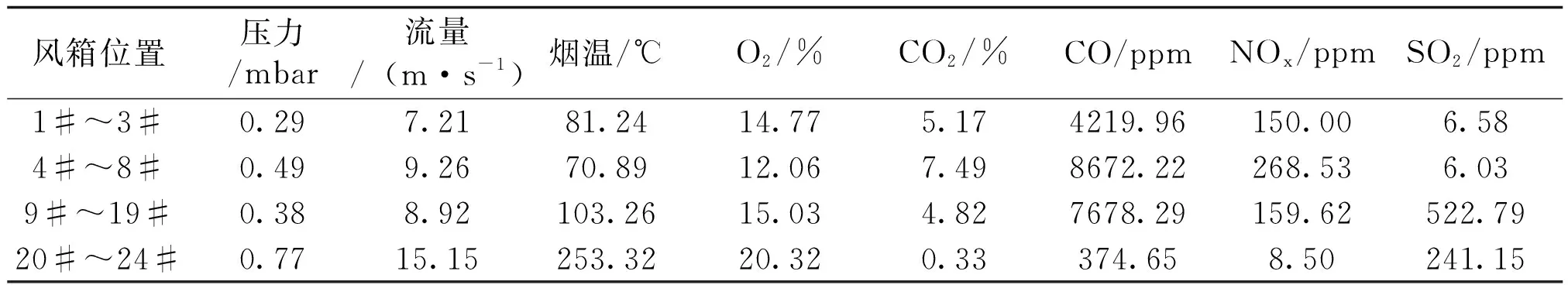

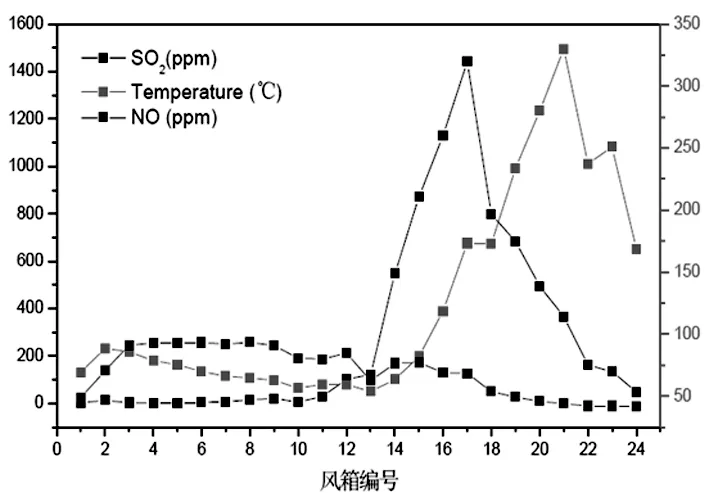

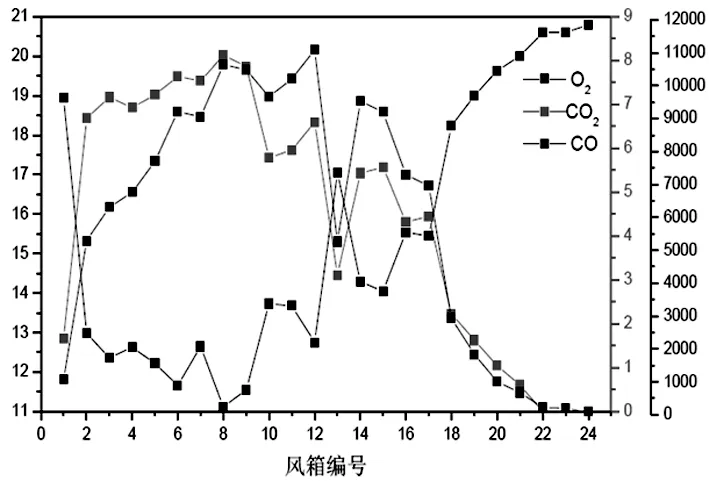

360 m2燒結機為雙煙道設計,主抽風機工況風量2×18 000 m3/min,共24個風箱。2018年2月對燒結機風箱支管開孔取樣檢測煙氣溫度、壓力、流量及煙氣成分等參數見表1、圖2、圖3。

表1 燒結機風箱支管開孔取樣檢測煙氣參數

圖2 風箱煙氣中SO2、溫度、NOx分布實測值

圖3 風箱煙氣中O2、CO2、CO分布實測值

依托研發單位對360 m2燒結機工況條件燒結過程數值模擬及實際情況,確定取風方案:

1)頭段風箱,高氧含量,但為保證微負壓點火,風箱風量調節閥為微開或關閉狀態,不方便取風;

2)尾段風箱,高氧含量,低SO2、溫度高,作為主要風箱進行取氣;4#~8# 風箱為低O2,低溫、低NOx,作為對高溫煙氣的溫度平衡;

3)頭部中段風箱對應的料面無覆蓋,可觀察燒結料面和點火保溫情況;尾部中段3個風箱對應的料面無覆蓋,便于補充自然空氣對BTP位置后的燒結料進行冷卻,也便于進行臺車更換作業;尾部風箱對應的料面為機尾密封罩。

最終確定為:1#機選取低溫區頭部中段5個、高溫區尾部中段4個,共9個風箱進行循環, 密封罩覆蓋在中段風箱,循環風機功率為5 000 kW,通過部分開啟密封罩頂部冷風閥,可滿足含氧量大于18%的要求,大煙道煙氣溫度高于110 ℃,循環煙氣溫度200 ℃左右。2#機選取低溫區頭部中段3個、高溫區尾部中段5個,共8個風箱進行循環, 密封罩覆蓋在中段風箱;循環風機功率為4 000 kW,通過部分開啟密封罩頂部冷風閥,可滿足含氧量大于18%的要求,大煙道煙氣溫度高于110 ℃,循環煙氣溫度220 ℃左右。

在進入密封罩內的煙氣含氧量不足18%時,優先考慮煙氣含氧量,確保燒結工藝不受影響,其次考慮煙氣溫度。當密封罩內負壓增大、含氧量低于18%時,循環系統自動開啟密封罩頂部冷風閥兌冷風,直至恢復正常工況。利用控制系統和風氧平衡編寫控制命令,可以實現自動調節冷風閥的開啟關閉來滿足循環煙氣含氧量的不足。

2.2 煙氣循環關鍵設備

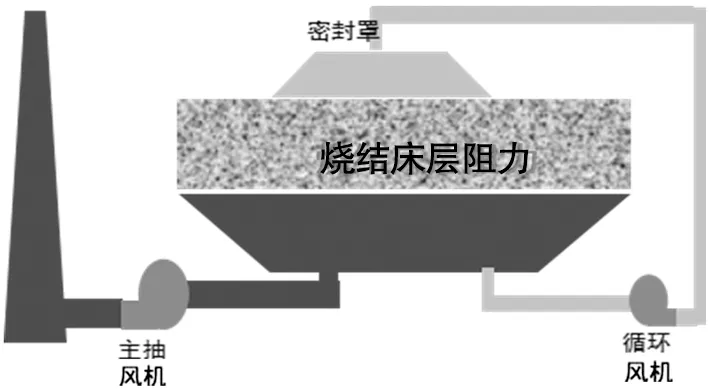

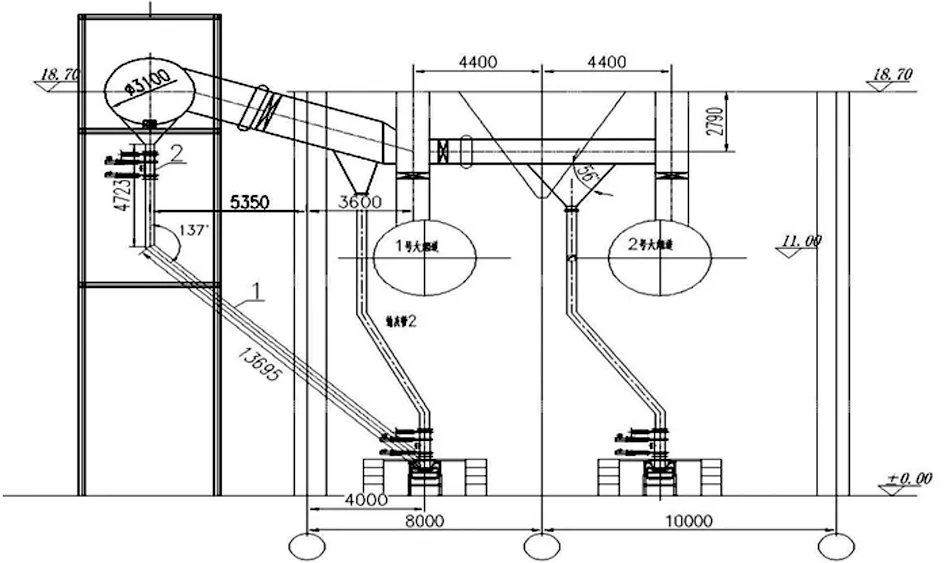

燒結煙氣選擇性循環系統主要有風箱支管煙氣取氣及循環煙道、循環風機、多管除塵器、新風系統、煙氣回氣及密封煙罩和儀表電氣控制系統組成,見圖4。

圖4 煙氣循環風箱取氣示意圖

每個風箱支管都可以在“循環投運”和“循環離線”之間切換,便于各臺燒結機根據其煙氣特性進行生產調控。受廠房位置影響,取氣煙道布置在兩側風箱支管一側,通過翻板閥實現兩側風箱的切換,為防止積料堵翻板,設置了卸灰斗,見圖5。

圖5 循環煙氣煙道現場圖

循環風機:不僅用于生產,還為燒結循環煙氣提供動力,克服煙氣在管道輸送過程的阻力。

多管除塵器:將煙氣中顆粒物控制在合適水平,減少循環風機和后續管路系統的磨損。收集的灰塵通過氣力輸送設備到配混除塵灰倉中。

多管金屬旋風除塵器:利用氣流做旋轉運動,借助離心力,使煙塵分離。

F=MV2/R

(1)

式中:F—離心力;m—質量;V—流速;R—旋風半徑。

把許多小直徑的陶瓷旋風子并聯組合在鐵皮箱內,合用一個進風口,灰斗,進風口與出風口用斜隔板阻擋,保證每個旋風子風量均勻。

循環煙氣罩:作用是將循環煙氣均勻分配到料面上,循環煙氣罩為負壓吸附式,外觀為拱形結構,通過立柱支撐燒結臺車上面,比臺車欄板高60 mm,密封為煙氣罩與欄板交界處,兩端為鋼板密封,并前后設有觀察門,當煙氣循環關閉后,打開觀察門取風。

2.3 煙氣循環項目調試過程

工程單臺計劃建設周期為180天,1#燒結機實際建設用時5個月,2#燒結機實際建設用時5個月。煙氣循環建成后的調試工作主要分3個階段進行:

第一階段:單機冷態調試,燒結機停車對接循環管道,所有設備運轉正常。

第二階段:聯機熱調試,燒結機開機后循環系統開啟,調試設備至運轉正常,逐天投運4、5、6、20、21、22、23、24號風箱,循環系統連續穩定運行,見圖6。

圖6 燒結床層阻力示意圖

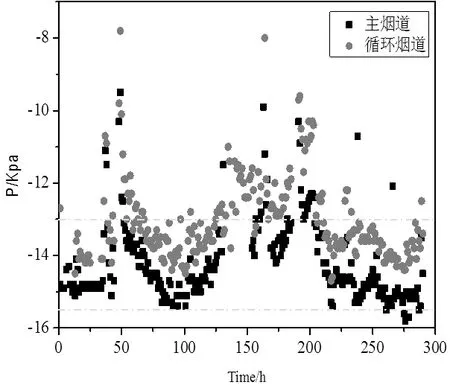

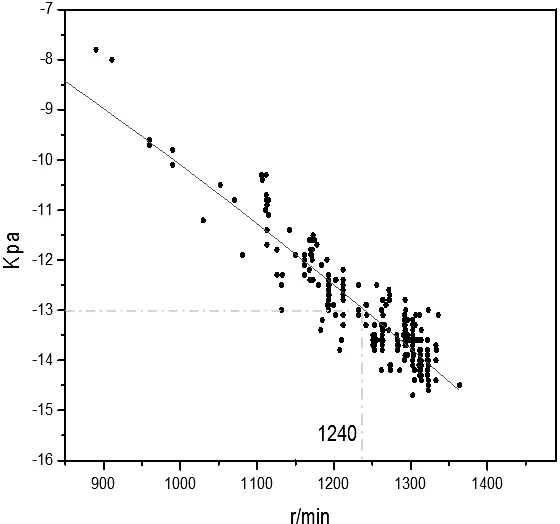

第二階段的調試重點是風機匹配,要求主煙道和循環煙道負壓匹配,目標是提高循環煙氣量,難點是保證煙氣罩內負壓。煙氣罩負壓影響因素有:循環煙氣量(風門、轉速)、主抽風量(風門、脫硫)、床層透氣性(料層高度、配比)等,通過調節這些參數,保證煙氣罩內負壓,為氣體提供穿透床層的動力。通過一步步調試風機已基本匹配,主煙道負壓在-13~-15 kPa,循環煙道負壓略小于主煙道,且將進一步提高。循環煙道負壓主要受風機轉速影響,循環風機轉數高于1 240 r/min可保證管道負壓小于-13 kPa,具體如圖7所示。

圖7 2#燒結機主煙道和循環煙道負壓匹配圖

圖8 2#燒結機循環煙道負壓隨循環風機轉速變化圖

3 應用效果

3.1 煙氣循環運行參數

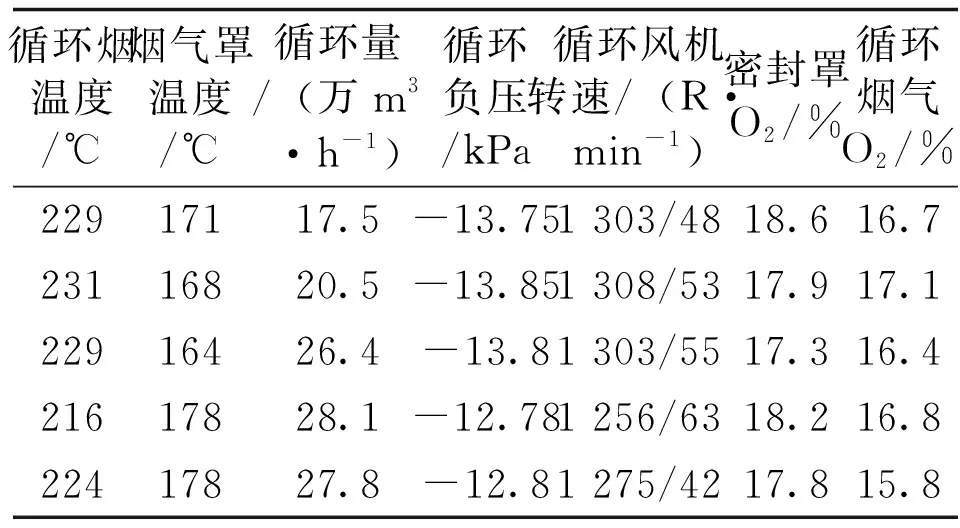

從表2中可以看出,循環煙氣量在17.5~28.1萬m3/h,循環風機轉速在1 256~1 308 r/min,循環煙溫在216~231 ℃,煙氣罩氧含量大于17.3%。

表2 煙氣循環運行參數

3.2 提產降耗效果

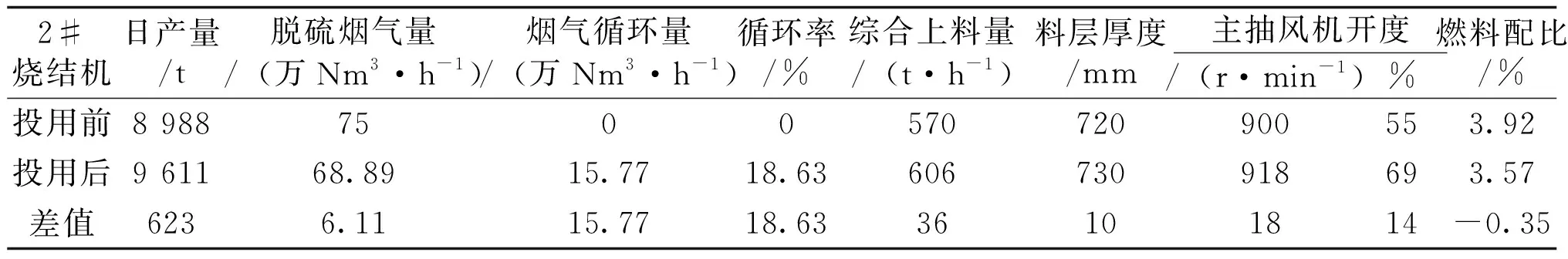

煙氣循環投用后,煙氣循環率平均為18.63%,循環量為15.77 萬Nm3/h;總處理風量由75 萬Nm3/h提高到84.66 Nm3/h;綜合上料量從570 t/h提高到606 t/h,燒結礦產量提高了635 t/d;燒結燃耗降低5.07 kg/t。

表3 提產降耗參數表

3.3 節能減排效果

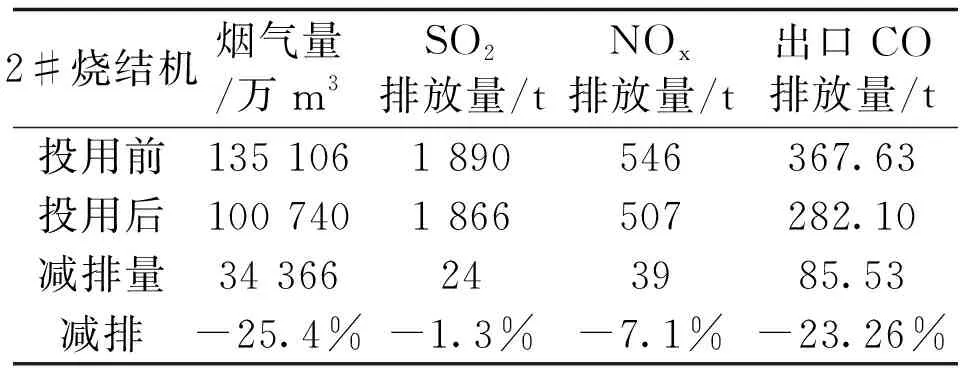

表4 燒結機煙氣循環投用前后排放數據表(時間以單月計算)

煙氣循環投用后:燒結出口污染物減排效果顯著,其中煙氣中SO2濃度減排1.3%,煙氣中NOX濃度減排7.1%,煙氣中CO濃度減排23.26%。通過該技術的應用,降低了后續污染物控制設施的運行負荷和運行成本,實現節能減排,改善了環境空氣質量指標,具有顯著的經濟、環境和社會效益。

4 技術改進及總結

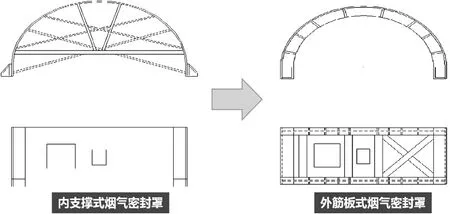

投用一年后發現室外煙氣總管道容易積灰卡料;風箱支管蝶閥位置容易卡料堵灰;煙氣密封罩內部支撐復雜造成檢修更換箅條困難,更換箅條之前需要轉車13次,嚴重影響燒結機檢修進度。改造前后對比見圖9。

圖9 取氣支管改造前后對比圖

1)燒結機將水平取氣支管改為傾斜向上,在取氣主管上容易集料部位設置散料收集漏斗,同時通過優化程序,設置閥門開啟時序,定時輪換閥門開閉,防止閥門長期關閉狀態下積料卡阻。檢修過程中,定期清理閥門閥板周圍積料,避免余料積累卡阻閥板。

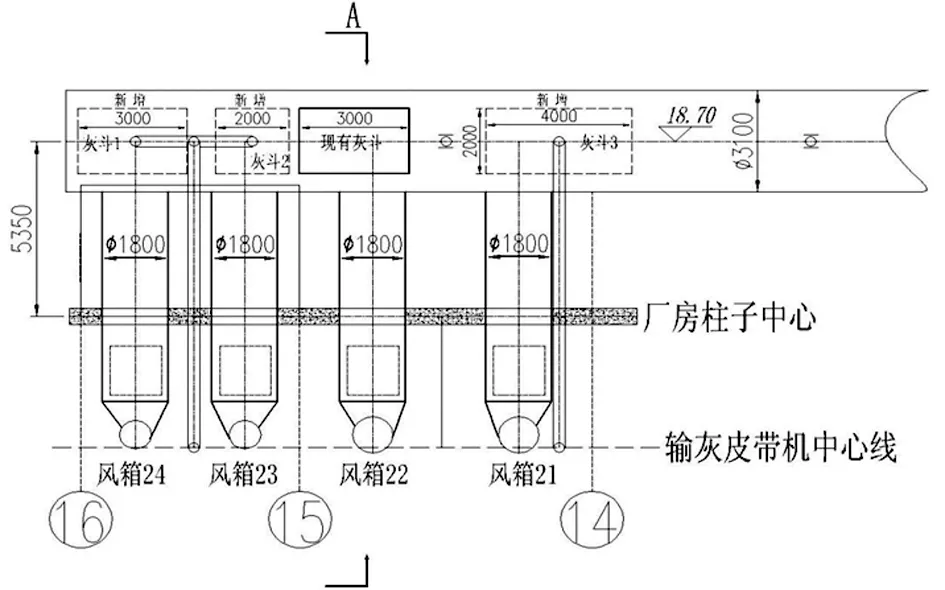

2)針對室外總煙氣管道大面積積灰問題,在之前5個卸灰斗的基礎上,再在管道末端(高溫區風箱)每個支管對應煙道下方新增3個灰斗,設置卸灰閥按時序開關放料,減少管道積灰,見圖10。

圖10 室外煙氣管道及各支管新增卸灰斗圖

3)針對煙氣密封罩內部支撐復雜,檢修更換箅條困難問題,通過大修改變內支撐式煙氣密封罩改為外筋板式煙氣煙氣密封罩結構,既簡化了結構,又可方便檢修作業。另外在煙氣循環罩內部兩側加掛鉤,通過導鏈拆欄板,減少轉臺車次數,以免影響其他檢修項目,見圖11。

圖11 煙氣密封罩改造前后對比圖

5 結語

當下環保要求越來越嚴格,燒結煙氣循環利用作為一項有效治理煙氣的技術,在燒結工序生產中逐步得到推廣應用。邯寶煉鐵廠360 m2燒結通過采用煙氣選擇性循環節能減排技術,可實現煙氣循環率達到25.88%,日產燒結礦提高623 t,燒結固體燃耗降低了5.07 kg/t。有效利用了燒結機部分廢氣。燒結外排總煙氣量、CO外排總量、NOx外排總量明顯降低,燒結噸礦固體燃料消耗降低,燒結礦轉鼓系數、含硫量等理化指標穩定。同時,送入后續煙氣治理工序煙氣中的SOx、NOx等得到有效富集,也提高了煙氣治理工序的脫除效率。通過該技術的應用,降低了后續污染物控制設施的運行負荷和運行成本,實現節能減排,改善了環境空氣質量指標,具有顯著的經濟、環境和社會效益。燒結機大煙道高溫段煙氣余熱得到充分利用,并且實現了燒結工藝污染物的源頭減排和過程控制,為鋼鐵行業污染物超低排放提供了新的技術路線,將促進鋼鐵行業燒結煙氣節能減排相關技術產業的發展[4]。