昆玉鋼鐵450m3高爐經濟冶煉生產模式實踐

王慶鯤,陳玉成,王廣林,趙金巍,田德亮,江棟棟

(新疆昆玉鋼鐵有限公司)

新疆昆玉鋼鐵設計規劃建設三座450m3高爐,2013年6月建成后投產了2#高爐和3#高爐,受疆內鋼鐵產能過剩影響,1#高爐未投產。自2014年高爐每年冬季停爐,高爐生產周期短。在冬季昆玉高爐停爐成為常態下,生產期間昆玉鋼鐵通過優化燒結生產模式減少低品質礦消耗比例,提高生產周期內高爐生產管理技術,基本達到了年度生產周期內鐵水產量提高,指標提升的目標。逐步探索出了一套適應于昆玉煉鐵生產的經濟冶煉模式。

1 昆玉高爐主要生產指標

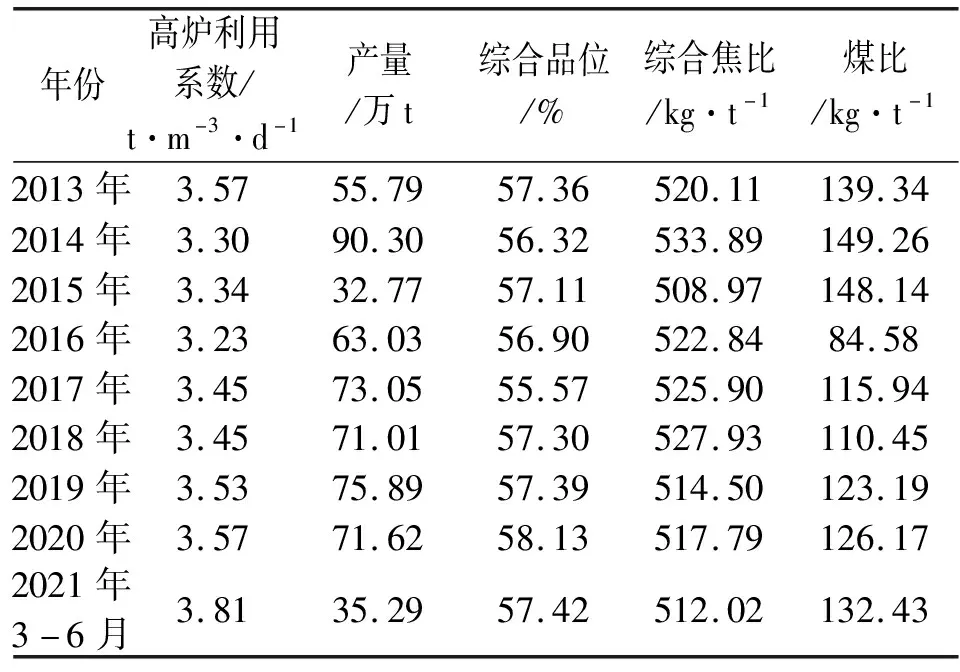

近幾年,新疆昆玉鋼鐵450m3高爐經濟冶煉模式下主要生產指標見表1。

表1 昆玉450m3高爐部分生產指標

2 燒結生產模式優化

昆玉鋼鐵鐵前系統配套1臺210m2帶式燒結機,燒結機產能按三座高爐配套設計,兩座高爐生產時燒結產能過剩,不可避免產生部分低品質落地燒和開機燒。通過不斷摸索,優化燒結生產模式,在2018年基本形成了燒結限產提質,落地燒結礦自然堆放,實現月度燒結機停開機一次的高效經濟生產模式,即采取“26+4”的模式組織生產。此生產模式下,燒結礦噸礦成本還有所降低,年度創效在400萬元以上。同時,高爐燒結礦返粉率較之前平均降低1.51%,噸鐵返粉降低22.30kg/t,大幅度改善了高爐料柱塊狀帶透氣性,為高爐爐況穩定提供了基礎條件。

3 高爐生產模式優化及相關技術應用

3.1 蘭炭粉+高揮發分原煤經濟噴吹技術應用

昆玉高爐噴煤系統于2013年7月16日建成,進行聯動試車及設備消缺后,7月21日投入生產制粉,7月22日噴吹入爐。受疆內煤種資源限制,噴煤由低揮發分煙煤制粉噴吹逐步過渡至蘭炭粉+高揮發分原煤的經濟噴吹模式。2013年7月-2015年5月全低揮發分煙煤噴吹(Vdaf16%);2015年6月9日初次試用疆內高揮發分原煤(Vdaf35%),噴吹煤種為低揮發分煙煤+高揮發分原煤;2016年4月17日試用原煤(Vdaf20%),噴吹煤種為低揮發分煙煤+高揮發分原煤+原煤;2016年8月15日停用低揮發分煙煤,噴吹煤種調整為全原煤噴吹;2017年9月21日試用蘭炭粉(Vdaf11%),于2017年9月27日停用原煤,實現蘭炭粉+高揮發分原煤噴吹模式,此后高爐延續此制粉噴吹模式。制粉比例為蘭炭粉∶高揮發分原煤=50%∶50%。

昆玉高爐采用蘭炭粉+高揮發分原煤噴煤技術,適應了疆內煤種資源條件,形成了具有特點的噴吹工藝,降低了高爐燃料成本,大幅度降低了鐵水生產成本。

3.2 熱風爐涼爐-烘爐周期生產技術應用

昆玉高爐熱風爐是由硅磚、高鋁磚和粘土磚砌筑,硅磚以其重量輕、荷重軟化溫度高、高溫熱穩定性能和傳熱性能好等優點被應用于高風溫熱風爐的高溫區。但硅磚低溫體積穩定性差,為此2014年首次停爐后曾對兩座高爐熱風爐進行了165天長周期保溫,消耗天然氣167.5萬m3,造成資源浪費。

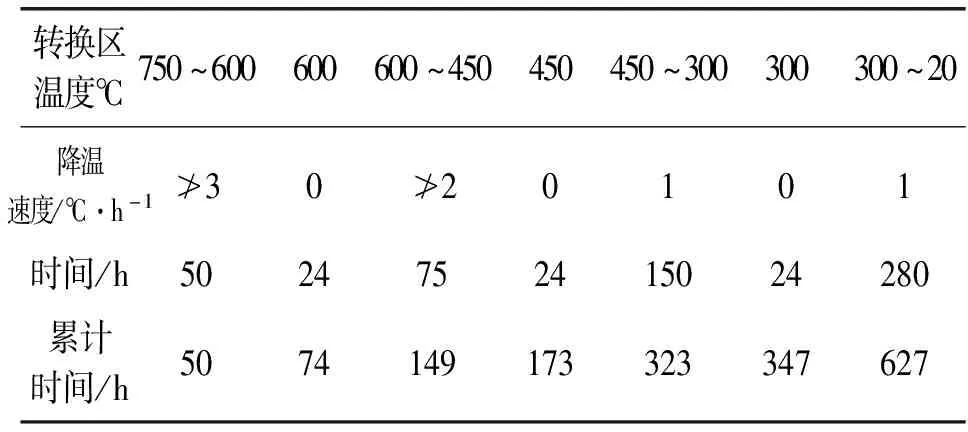

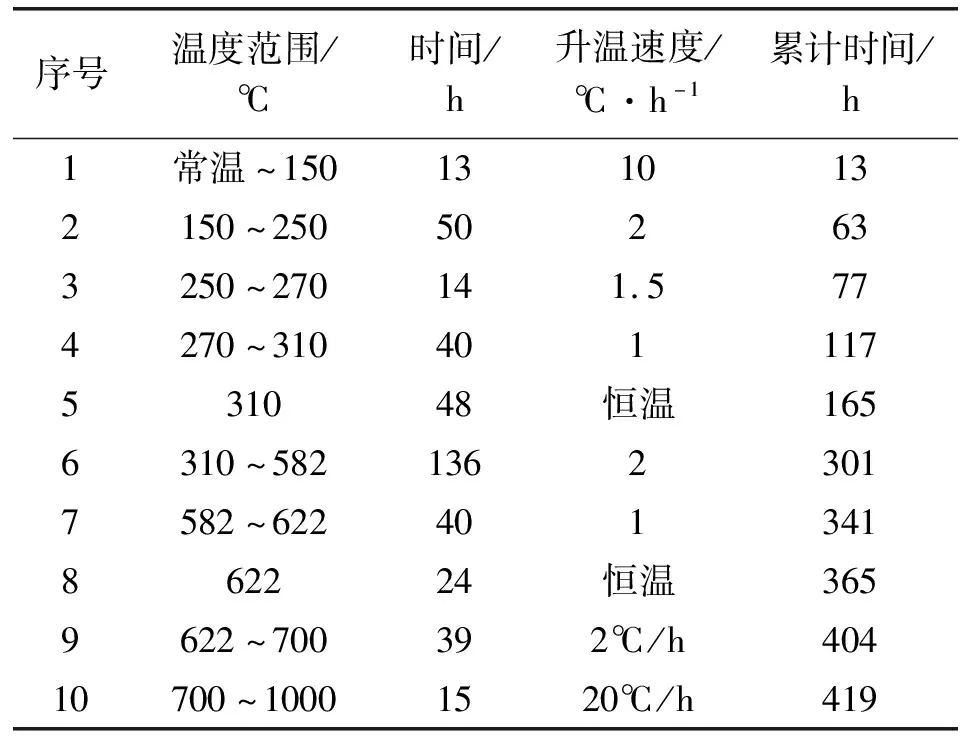

2015年預判今后每年度均要停爐的客觀實際,在查閱分析大量熱風爐涼爐及烘爐相關文獻,并與硅磚生產廠家技術交流,結合昆玉實際情況,設計制定了熱風爐涼爐-烘爐曲線,自2015年開始實現熱風爐涼爐-烘爐周期性生產。通過2017年、2019年打開人孔進行熱風爐內檢查,耐材表面無較大裂紋,熱風出口組合磚裂紋較輕,6座熱風爐涼爐安全、順利,且生產期間熱風爐提供的熱風溫度滿足高爐生產需要。熱風爐涼爐-烘爐曲線見表2、表3。

表2 昆玉高爐熱風爐涼爐曲線

表3 昆玉高爐熱風爐烘爐曲線

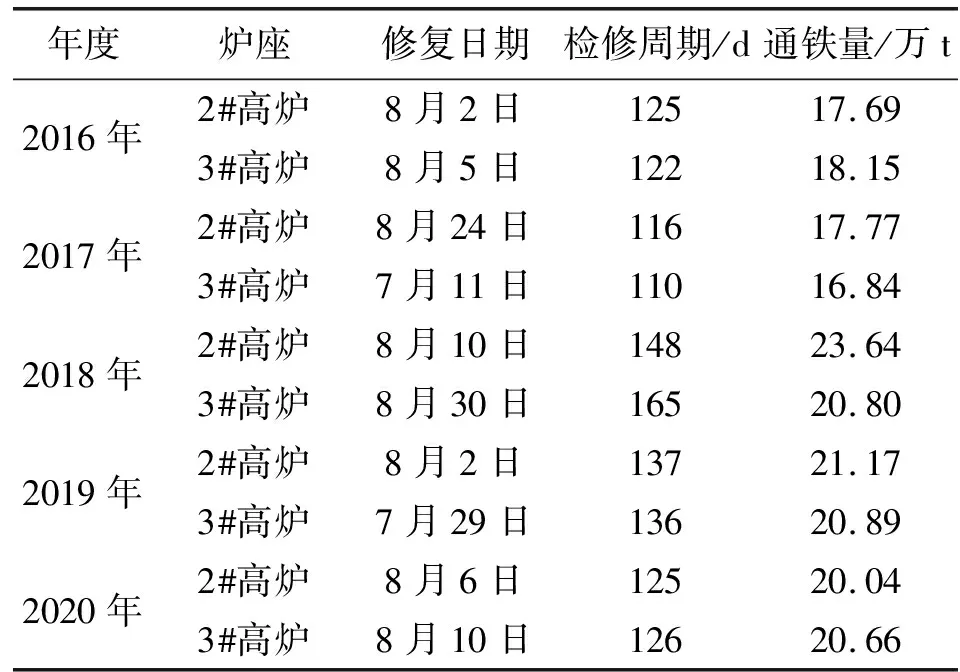

3.3 主溝通鐵量突破20萬t

對主溝澆注模具改進優化,增加主溝前段兩側、溝底的厚度,做好主溝耐材澆注與烘烤質量管理,生產期間對主溝溝頭打風降溫等措施。自2018年開始,兩座高爐主溝一次通鐵量突破20萬t,在鐵水產量增加的基礎上實現年度主溝檢修一次的目標,減少生產期間高爐休風時間,適應了昆玉高爐年度生產模式。主溝一次通鐵量統計見表4。

表4 主溝一次通鐵量

3.4 關于復產爐型管理

3.4.1 高爐噴涂技術應用

昆玉高爐5~10段冷卻壁設計耐材厚度380mm,其中燒成微孔鋁炭磚及粘土鑲磚厚150mm,鑲磚外側砌筑一層厚230mm粘土保護磚。2014年停爐降料面時冷卻壁熱面耐材基本完全脫落,考慮爐型對高爐生產影響大,于2015年復產開爐前進行了首次高爐人工濕法噴涂工藝,噴涂厚度平均230mm,兩座高爐使用噴涂料320t。2015年4月開爐后受鋼鐵市場行情影響較大,2#、3#高爐分別生產至當年7月、8月停爐,降料面后爐內殘留噴涂料較多,2016年噴涂前對殘留噴涂料做了保護性清理,復產后噴涂料發生局部脫落現象,對高爐生產影響較大,分析認為主要是殘留噴涂料影響的。

結合上述情況,考慮每年均會降料面停爐,為使降料面后冷卻壁熱面基本潔凈,減少冷卻壁表面殘留噴涂料,自2017開爐前優化了高爐噴涂厚度,做了噴涂層減薄處理,平均厚度控制200mm,9~10段逐步加厚平滑過渡,加大平滑過渡的高度,且保證10段與11段無錯臺。此后,一直沿用此法進行爐內噴涂,平均每年兩座高爐消耗噴涂料280t,爐型恢復合理,再未發生噴涂料脫落,對生產周期內高爐爐況穩定順行提供了基礎條件。

3.4.2 風口區域澆注技術應用

2018年停爐后進入爐內檢查爐內耐材狀態,發現風口區域的風口組合磚發生嚴重侵蝕,包裹風口中套部位的耐材基本完全侵蝕,侵蝕嚴重處深度約350mm,導致風口區域爐型不規則,破壞爐內初始煤氣流分布,惡化高爐操作條件。因此,于2019年開始對爐缸風口區域使用硅凝膠-碳化硅自流澆注料的澆注工藝,恢復風口區域爐型,保持此部位爐型合理,滿足高爐生產需要,高爐操作基礎條件改善。

3.5 經濟開爐技術應用

3.5.1 鐵口預埋風槍技術應用

2013—2018年高爐開爐均采用傳統的鐵口安裝煤氣導出管,通過鐵口排出高溫煤氣來預熱爐缸以及見渣后不間斷高強度連續燒氧的開爐工藝,以此來保證順利排放首次鐵。此開爐工藝下首次出鐵情況不理想,冷渣鐵難以從鐵口排出,且首次鐵極易發生跑大流,不能達到預期效果,安全性也較差。特別是2016年、2018年高爐開爐初期首次鐵排放困難,風口發生了涌渣的現象,延誤開爐進程,大幅增加了爐前工作強度。

2018年作者提出鐵口預埋風槍的開爐工藝,于2019年開爐時首次使用。此工藝實施后,開爐初期首次鐵排放順利,高爐鐵口預埋風槍操作打開鐵口用時較2018年使用煤氣導出管節約3.93小時,吹氧管用量節約220根,高爐點火后加全風時間縮短3.57小時,基本杜絕了爐前開爐初期大幅度燒氧工作以及開爐首次鐵跑大流的現象,實現了首次鐵安全順利排放,為開爐期間爐況恢復提供了堅實的基礎。

3.5.2 開爐參數優化及開爐進程的控制技術應用

(1)通過開爐操作經驗的積累,自2017年開始主要控制的開爐參數穩定,全爐焦比3.5t/t,正常料焦比0.85kg/t,礦批7t,凈焦加至爐腰處,堵50%風口開爐。開爐初期,鐵水物理熱、爐內料柱透氣性、風量的恢復等得到了改善,高爐爐況快速恢復。

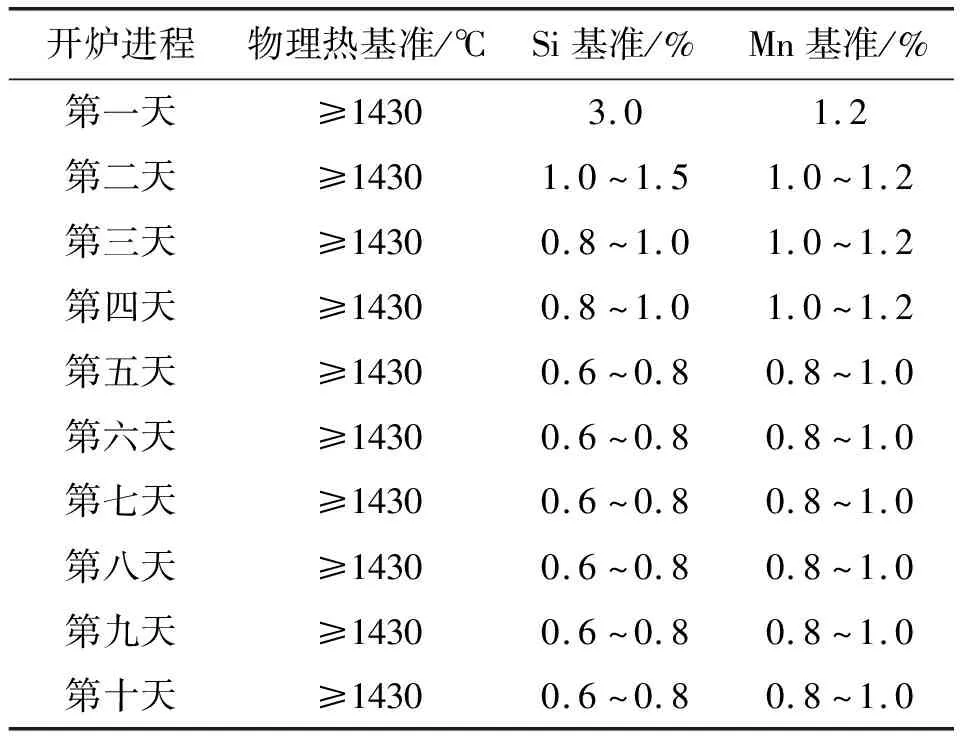

(2)結合高爐開爐進程推進快,不能有效處理開爐期間提高冶強與爐缸活躍性及爐墻潔凈度等經驗,自2019年開始,明確提出了通過控制鐵水硅、錳以及鐵水物理來控制開爐進程,確定開爐初期是以鐵水物理熱≥1430℃為基礎來實現開風口加風進度。開爐進程控制見表4。

表4 開爐進程控制表

3.6 大α角、大礦批布料技術應用

昆玉鋼鐵2#、3#高爐投產后對礦焦布料角度、礦批以及礦焦環位角差等操作參數未有較大突破。長期保持礦外環最大角度22.5°~23.5°,焦最大角度24~24.5°,礦批15.6~16.2t,礦焦外環價差1.5°~2°。布料角度α角、礦批等相對較小,生產周期內邊緣氣流盛,且爐喉料面圓周方向不均,中心氣流不穩,每年度的生產后期邊緣爐墻變得不規則,合理的操作爐型難以長期保持,爐溫控制困難,經常性隨氣流變化爐溫隨之波動,影響高爐爐況整體穩定性一般。

2021年開爐前對2#、3#高爐不同角度下的碰撞點進行仔細嚴謹的測量,準確測定出了兩座高爐碰撞點基礎數據,在優化下部送風制度、活躍爐缸、強化槽下篩分等措施配合實施的條件下,逐步推出角度、擴大礦批。目前2#高爐礦批16.5t,布料制度為α礦25.5/3 23.1/3 20.8/3,α焦26/3 24/2 22/2 20/2;3#高爐礦批17.0t,布料制度為α礦26/3 23.3/3 20.5/3,α焦27/3 24.9/2 22.3/2 19.5/2。從爐內氣流分布及煤氣利用率來看,較以前有所改善,邊緣氣流的穩定性也得到了加強,基本達到了大α角、大礦批穩定爐況,改善煤氣流分布的目的。

4 結束語

昆玉高爐通過不斷探索與實踐,在冬季停爐常態下,面對年度高爐生產周期短的不利條件,通過優化燒結、高爐生產模式,采取應用與之適應的生產技術,生產期間高爐各項經濟技術指標得到了穩步提升,實現了高爐經濟冶煉,鐵水成本降低的目的。