針對軸承與其軸承座壓裝機的自動控制設計探析

牛剛 劉雨涵

摘要:針對軸承及軸承座壓裝機進行自動控制設計,不僅能夠提升加裝效率,也能在生產壓裝過程中自動打印報告,對壓裝生產進度進行實時控制。利用PLC編程技術,能夠保證軸承與軸承座在壓裝過程中的質量達標,本文所設計的軸承及軸承機壓裝機自動控制系統,能夠明顯提升產品生產質量,降低生產成品,實現壓裝過程中的一體化作業,達到更高效率的軸承與軸承座裝配安裝效果。

關鍵詞:軸承;軸承座;壓裝機;自動控制

一、軸承與其軸承座壓裝機的工作原理

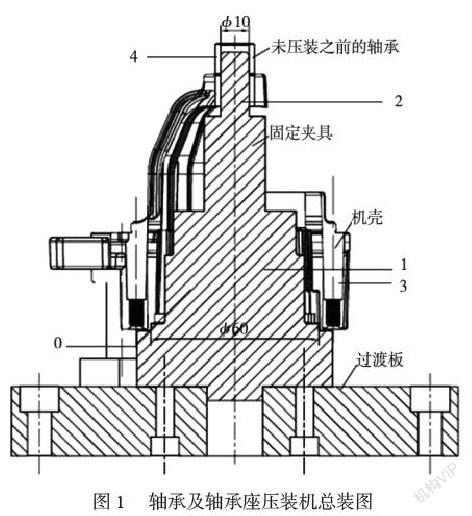

1.壓裝機總裝圖

軸承座壓裝機主要由過渡板、機殼、固定夾具幾個模塊組成,在固定夾具處會加裝未安裝之前的軸承。軸承座壓裝機在自動控制技術下完成工作。過渡板以及固定夾具處運動,均在自動控制下完成[2]。基座平臺中安裝角度可以傾斜的軸承、軸承座的工件,在重力滑道下利用液壓控制系統完成運動,所要安裝的物料在角度傾斜調整后利用重力滑道會進入到固定卡槽內,這樣便能夠完成高效自動的壓裝任務。軸承與軸承座壓裝機總裝圖見圖1。

2.壓裝機工作原理

軸承及其軸承座自動壓裝機的主要工作原理是利用安裝平臺中的傾斜角度,對軸承及軸承座需要壓裝的工件位置進行調整,利用重力滑道對位置進行調整后鎖定在壓裝位置處[3]。并在液壓控制系統與電氣控制系統所組成的機床中,挪動基座平臺與壓裝構件對軸承與軸承座進行高效自動壓裝。這種設計原理主要是對軸承壓裝機進行數字化控制,實現兩臺結構互為鏡像的數控壓裝機共同運轉。針對軸承與軸承座自動控制壓裝機進行設計中,以PLC為控制中心,針對不同壓裝力量與速度進行控制,自動精準地完成壓裝任務。對于不同尺寸以及不同放置位置的軸承,能夠在PLC自動控制系統中利用軌道傾斜角度與重力滑道完成位置調整對工件的夾緊與放松全部在自動化控制下,不僅壓裝效率高,也解決了生產過程中對于軸承及軸承座放置位置不精確的問題。軸承與軸承座壓裝機,在自動控制下,可以滿足多種不同尺寸的工件壓裝使用需求[4]。主要原理是壓裝機在自動化控制下過渡板、夾具是可以移動的,能夠根據所要壓裝工件的尺寸以及位置自動做出調整,這樣便能夠滿足不同尺寸、不同規格的壓裝使用需求。

二、軸承與其軸承座壓裝機的自動控制設計原則

1.簡易輕便

對壓裝機進行自動控制,設計中首先要確保壓裝機操作輕易簡便,考慮使用中可能需要對自動控制壓裝機做出調整,滿足不同工件的壓裝使用需求,如果在設計中,自動控制系統內部程序過于復雜,可能會影響到自最終使用效果,并且在壓裝過程中也容易由于控制問題出現錯誤。軸承與軸承座壓裝機自動控制設計是基于傳統壓裝加工基礎上與自動控制相結合,對傳統工序進行自動化控制,這樣便能夠節約人工控制所利用時間,也能對壓裝機的加工過程進行更精準操控。遵從簡易輕便設計原則,這樣當壓裝機使用中出現故障或部分元器件損壞嚴重時,后期養護維修也更方便進行。

2.操作方便

壓裝機是在自動化控制系統下自動完成軸承及軸承座的壓裝,完全代替人工壓裝操作,這樣能夠解決人工操作中所出現的尺寸規格不精準問題。自動控制系統雖然能夠代替人工操作,完成對壓裝機工作狀態的自動控制,但也需要人工進行操作,包括壓裝機、啟動與關閉等狀態,對壓裝機壓裝加工過程的監控等。為提升軸承及軸承座壓裝加工效率,通常會在自動化控制系統內同時操控多個壓裝機共同完成加工任務,因此在自動控制設計中要遵從操作方便的原則。如果操作工序過于復雜,可能會導致壓裝機加工效率出現差異,并且在壓裝加工過程中,由于人工操作錯誤,也容易造成工件加工壞件的問題產生。遵從操作方面設計原則,在自動控制系統整體設計構建中,考慮生產加工任務需要對系統做出的調整,在操作方面原則基礎上,對控制系統進行改造設計也更加方便。

三、軸承與其軸承座壓裝機的自動控制方案

1.總結構設計

軸承與軸重做壓裝機自動控制方案設計中,首先對總體結構進行設計,在總體結構設計中包括基座數控滑臺、夾具自動推送機構、壓裝機構等。數控滑臺在電機驅動下完成位置移動,對所要壓裝的工件位置進行調整。對壓裝機機體的整個側面與底面安裝定位板,這樣在對所要安裝工件進行定位時更加精準,也便于操作機體對夾具位置進行調整,需要更換軸承與軸承座工件時,需要對定位鍵的位置進行調整,能夠直接通過夾具推進對所加工工件進行更換。數控滑臺的位移控制通過PLC自動操控來完成,對壓裝氣缸的氣壓動作進行控制調整時,能夠完成夾具收緊與放開以及整體壓裝操作。將壓裝軸承與軸承座的氣缸直接安裝在壓裝機的支座上,使用活塞性杠桿進行連接,這樣能夠保證壓裝過程中的整體穩定性,避免在壓裝中出現結構運動誤差問題,影響到最終的壓裝精準度。

2.自動推送定位設計

自動推送定位設計是自動控制系統內部,通過數據分析對工件所在位置進行定位,并根據預期所設計的固定位置作出調整,從而完成整體位置上的調控。對機構的設計是通過推送汽缸水平滑道,固定在壓裝機的支座,對所需要壓裝的軸承工件進行定位與位置推送調整。對軸承工件進行推送的氣缸主要運動狀態是在PLC控制下來完成的。在水平滑道處對軸承索要壓裝的位置進行確定后,采用正方形的定位孔對軸承位置進行定位,將滑塊安裝在滑到處后,通過氣缸推送的活塞運動,對索要壓裝的軸承位置進行前后移動,實現軸承位置調整以及倉料中的加料動作。推送氣缸處的信號,接收器接收到PLC所發出的指令后會推送滑塊運動,滑塊運動后對軸承進行推動,軸承在滑道傾斜軌道處的重力作用下,會隨著滑塊一起滑落,直到軸承滑落到水平安裝位置處。PLC能夠感應到軸承的移動位置當進入到水平滑道中,將會接收開關對軸承進行定位,推送器接收到PLC發出的控制指令信號后,軸承位置移動,推送氣缸完成驅動,直到軸承的推送安裝位置完全進入到所要壓裝的區域。以上便是自動推送定位的整體設計。

3.自動化控制系統設計

針對控制系統進行設計時,以PLC控制為核心關鍵,主要設計原則是降低成本,提升操作便捷性,方便壓力開關精準控制,采用無觸點方式對開關進行遠程狀態調控。在控制系統設計中,主要對軸承運行狀態到位情況進行監控,對壓裝過程中的深度進行控制,利用程序匯編對控制系統中的功能指令進行構建,設計軸承壓裝過程中的整體加工順序,依次完成個操控平臺的運作。數控平臺中壓裝機的各個執行機構,按照PLC控制中心所發出的指令完成加工動作后,對軸承壓裝過程進行自動化控制,當松開后,自動化壓裝工作結束。

液壓驅動是整個控制系統設計中的關鍵部分,也是軸承及軸承座壓裝機組成最為核心的驅動部分。對液壓系統進行構建,設計中考慮壓裝機整體結構以及運行使用過程中對軸承及軸承座的壓裝加工要求,要從簡單可靠角度進行。壓裝機的液壓驅動部分也是使用中最容易出現故障的模塊,原因在于液壓驅動部分使用消耗較大,因此在設計中要考慮后續維修是否方便進行,盡量對液壓驅動結構進行簡化。自動化控制系統內會同時控制多個軸承及軸承座壓裝機,在設計中要避免各工位加工中出現控制程序干擾的情況,針對控制指令進行抗干擾設計,確保各控制區域所接收發送的指令能夠達到加工精準度要求。

四、軸承與其軸承座壓裝機設計關鍵點控制

1.壓力自封閉設計

軸承與軸承座壓裝機在設計過程中,由于所要壓裝的軸承共建,可能重量體積相對較大,在壓裝操作過程中,需要對工件進行定位與夾緊,如果定位夾緊部分出現問題,接下來的壓裝也會因此受到影響。在定位夾緊過程中,需要抵消裝所帶來的反向作用力。在壓裝過程中由于軸承與軸承座之間被壓緊,自然會像夾具施加一個反向作用力。為避免在這一過程中出現工件脫離夾具的情況,采用壓力自封閉設計模式。壓力自封閉設計后采用雙頭聯動的壓裝方式,這樣在軸承與軸承座壓裝過程中所產生的反作用力能夠被抑制,設備的整體機體不會過于龐大臃腫,并且在壓裝過程中通過自封閉壓力設計,能夠使壓裝機的整體機架結構得到簡便。壓裝機所采用的雙頭聯動壓裝方式,能夠在裝置中形成連接總控,不需要設置單獨控制驅動模塊,使整體結構更加簡便。

2.壓裝機體懸掛設計

針對壓裝機的機體采取懸掛設計方法。軸承與軸承座壓裝機在自動控制作用下,對外體結構盡可能的簡便,這樣在壓裝自動控制中才能最大程度將壓力集中,避免壓力所產生的反向作用力影響壓裝工作效率。通過這種懸掛設計,能夠實現軸承及軸承座壓裝中的在線壓裝加工,尤其是車橋殼體在牙弓中多數為沖壓件或鑄造件,在外表如果采用過多加工工序。由于殼體表面的焊接點眾多并且可體,外形并不是規則的。在壓裝過程中,將工件在壓裝工位上固定,很難選取最終的受力點,如果采取固定壓裝設計模式,面對不規則形狀,則需要對壓裝機做出大的調整,導致整體壓裝效率受到影響。應用懸掛式設計模式,在壓裝過程中,針對外形結構不規則或可體表面焊點較多的情況,也可以對工件進行精準固定。不需要將壓裝機調整為專業平臺,通過這種懸掛設計,能夠避免工件在壓裝過程中頻繁移動的問題,也能直接在流水線上進行工序裝配,形成整體壓裝一體化操作。對壓裝機整體機架偏擺以及旋轉進行設計時,采用單點萬象調點設計模式,這樣針對壓裝產品能夠適用不同長度、不同寬度變化,也能針對焊接附件的變化進行壓裝位置,自動確定工件在壓裝過程中的定位,能夠通過自動調節提升擺放精準度,這樣便不需要人工對工件所擺放的位置做出調整,能夠提升壓裝中的自動化控制效率。

3.遙控按鈕盒設計

軸承及軸承座壓裝機自動控制系統設計后,在PLC控制作用下是通過遙控按鈕盒完成對現場壓裝狀態的整體控制,既能夠省時又能夠省力。針對遙控進行設計時,要考慮壓裝過程中的整體順序,按照順序對遙控和按鈕進行設定,這樣能夠實現人工自動化操控。工人在對軸承及軸承座壓裝加工進行操作時,只需要操控兩個按鈕,便能完成壓裝的全部工序。其他工序例如軸承在壓裝機上的運動定位等,均由PLC控制系統自動完成。遙控按鈕盒設計中既要考慮操作便捷性,也要避免在按鈕盒上出現過多的操控按鈕,這樣在壓裝操作中容易出現工人誤點的情況。將各按鈕之間的距離設置合理,如果距離過近,在操控按壓中容易出現同時按壓兩個按鈕的現象。在遙控按鈕盒設計中,可以加入報警功能。如果在壓裝時軸承所處位置并沒有達到壓裝位置,此時工人如果按下壓裝按鈕,遙控盒應當發出提醒警報,這樣工人便能夠意識到壓裝夾具在位置上出現錯誤,避免錯誤壓裝導致軸承及軸承座損壞。

結語:軸承及軸承座壓裝加工的傳統控制方法需要投入大量工人進行現場監管控制,在壓裝過程中需要手動完成諸多工序,導致整體壓裝生產效率下降。本文所設計的軸承及軸承座壓裝機自動控制系統能夠利用PLC控制網絡,對壓裝過程中的工序進行自動調控,不僅能夠提升壓裝效率,對工件尺寸控制精準度也更高,并且操作過程比較簡單,實現了軸承壓裝生產的自動化作業目標。未來軸承及軸承壓裝機自動化控制系統在發展中將會采取更多仿人工智能控制技術,對流水線的整體壓裝施工進行。智能化控制不僅能夠節約壓裝用料,也能提升壓裝機的適用性。在不同加工生產方向使用壓裝機不需要對整體機構進行調整,只需要在控制程序內做出參數設計,未來智能控制壓裝機的應用前景十分廣闊。

參考文獻

[1]楊立潔, 宗智錕, 王桂梅,等. 基于RobotStudio的陶瓷托輥軸承座自動裝配生產線虛擬仿真[J]. 自動化與儀表, 2019, 34(4):5.

[2]]胡颯英, 紀琦強, 紀林章. 基于軸承座結構的軋制力補償與修正裝置研究[J]. 應用技術學報, 2019, 19(4):342-354.

[3]黎翼, 庾迎春. 鐵路貨車滾動軸承壓裝曲線異常原因分析及對策[J]. 鐵道運營技術, 2021, 27(1):3.

[4]葉定兵, 張洪光, 高洪山,等. 探析2500型壓裂車電氣自動控制系統的設計與應用[J]. 中國設備工程, 2019, 000(012):154-155.

湖南省教育廳科研重點項目:基于監測及控制系統升級設計的軸承壓裝機改造(17A060)研究成果之一。