復合型阻銹劑對混凝土中鋼筋耐蝕性的影響及應用研究

張小平,嚴涵,劉喜旭,楊鐵龍,梁世高,劉賀賀

(武漢源錦建材科技有限公司,湖北 武漢430080)

0 前言

鋼筋銹蝕是影響混凝土耐久性最主要的原因之一[1-3],美國Metha教授[2]將混凝土破壞原因(鋼筋腐蝕、寒冷氣候下的凍害、侵蝕環境的物理化學作用)中的鋼筋腐蝕列為破壞因素之首。在氯鹽環境下服役的鋼筋混凝土結構,鋼筋發生銹蝕的概率大大增加,鋼筋銹蝕不僅會降低鋼筋混凝土結構的承載力和延性,導致結構形態破壞和安全系數的降低,而且會降低鋼筋混凝土結構的剛度,導致混凝土保護層的脫落,降低結構的服役壽命。因此,鋼筋銹蝕導致的混凝土結構破壞已成為世界性的重大問題。

目前,防止鋼筋銹蝕的技術措施有多種,如混凝土表面涂層、增加保護層厚度、電化學保護、使用環氧涂層鋼筋和摻入混凝土阻銹劑等,其中使用阻銹劑是一種既經濟又方便的方法[4-6]。國內外許多學者通過大量試驗研究表明,亞硝酸鹽、鉻酸鹽、磷酸鹽、鉬酸鹽、鋅鹽、氨基醇、脂肪酸酯均具有一定的阻銹效果[7-9],但單一阻銹組分的阻銹效果欠佳,且摻量大;另一方面亞硝酸鹽、鉻酸鹽、磷酸鹽等阻銹劑對施工人員以及環境有一定負面作用。因此,研發綠色、環保的復合型阻銹劑具有重要意義。本文通過模擬混凝土孔隙液,采用電化學測試與鋼片干濕循環試驗,研究了復合型阻銹劑對鋼筋腐蝕行為的影響,同時研究了該復合型阻銹劑對混凝土工作性能、力學性能的影響,可為阻銹劑開發與應用提供新的思路。

1 試驗

1.1 原材料

(1)試驗材料

模擬混凝土孔隙液(以下簡稱模擬液)原材料:Ca(OH)2、NaCl,均為分析純(模擬液由7 g NaCl、3 g Ca(OH)2和相應用量的阻銹組分,加水至總量為500 ml,經攪拌均勻而成);單一阻銹組分:四水合鉬酸銨、葡萄糖酸鈉、1,4-丁炔二醇試劑,均為分析純。鋼筋:HPB300圓鋼,直徑7 mm、長度100 mm;鋼片:為HPB300圓鋼,直徑20 mm、厚度10 mm的圓柱片,鋼筋和鋼片依次用400#,600#,2000#砂紙打磨光滑,用丙酮或乙醇擦洗表面,吹干待用。

(2)混凝土原材料

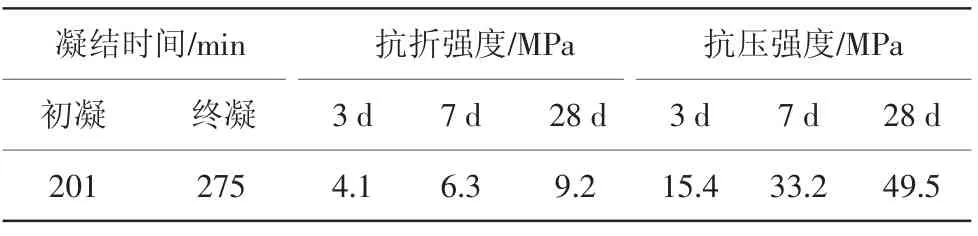

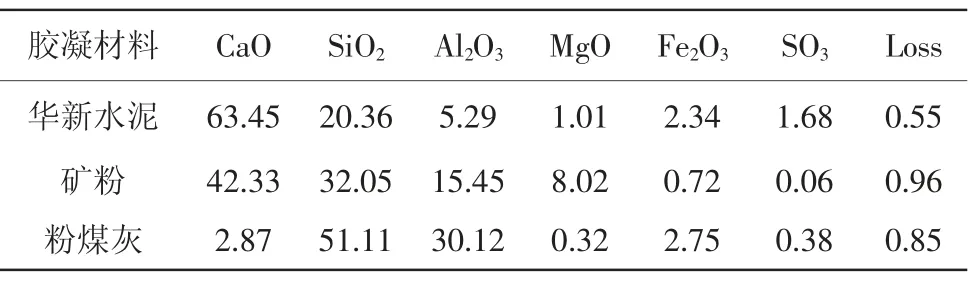

水泥:華新P·O42.5水泥,比表面積340 m2/kg,物理力學性能如表1所示;礦粉:S95級,比表面積520 m2/kg;粉煤灰:Ⅱ級,比表面積490 m2/kg;石:5~20 mm連續級配碎石;聚羧酸減水劑:減水率20%,武漢三源。膠凝材料的化學成分如表2所示。

表1 水泥的物理力學性能

表2 膠凝材料的主要化學成分 %

1.2 試驗方法

1.2.1 電化學試驗

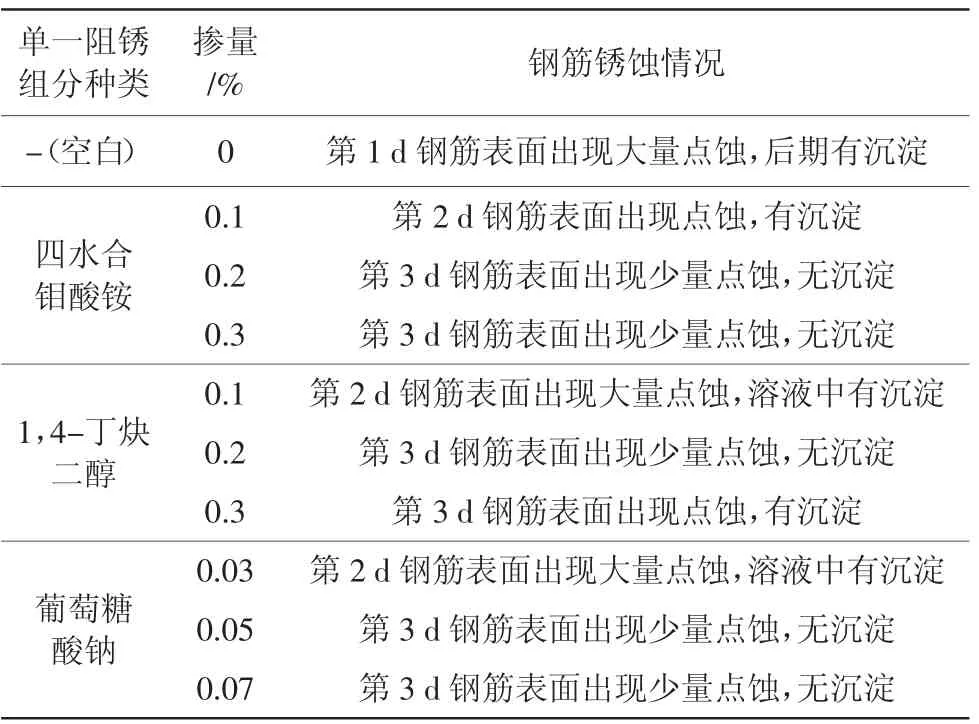

通過電化學測試法試驗確定單一阻銹組分的最佳摻量,并以此作為復合型阻銹劑中3種單一阻銹組分的復配摻量阻銹組分及阻銹劑的摻量均按膠凝材料總質量的百分比計。四水合鉬酸銨的摻量分別為0.1%、0.2%、0.3%,葡萄糖酸鈉的摻量分別為0.03%、0.05%、0.07%,1,4-丁炔二醇的摻量分別為0.1%、0.2%、0.3%。依據JT/T 537—2018《鋼筋混凝土阻銹劑》中鋼筋的耐鹽水浸漬性能試驗方法進行試驗。試驗結果出現下列任一情況,則認為腐蝕發生:(1)浸漬鋼筋任意部分有黃色,或有黑色、紅色等斑點和花紋產生;(2)試驗用氯化鈉溶液存在腐蝕著色或銹蝕產物沉淀;(3)對于無機鹽類的陽極型鋼筋混凝土阻銹劑,7 d后的自然電位小于-250 mV則認定為不合格。

1.2.2 鋼片干濕循環試驗

鋼片干濕循環試驗依據JT/T 537—2018《鋼筋混凝土阻銹劑》中的鹽水干濕循環環境試驗方法進行。

1.2.3 混凝土其他性能試驗

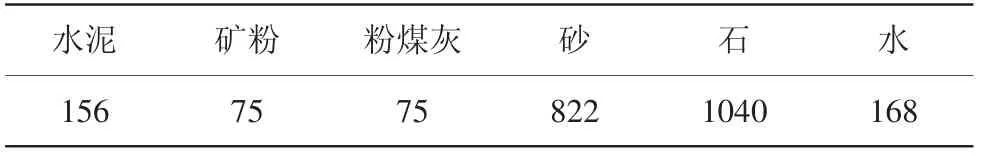

混凝土工作性能:參照GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》進行測試;混凝土力學性能:參照GB/T 50081—2019《普通混凝土力學性能試驗方法標準》進行測試;抗氯離子滲透性能:參照GB/T 50082—2009《普通混凝土長期和耐久性能試驗方法標準》進行測試。試驗采用C30混凝土,其配比如表3所示,初始坍落度為(210±10)mm。

表3 混凝土的基礎配合比 kg/m3

2 結果與分析

2.1 單一阻銹組分的耐蝕性能

表4為鋼筋在摻單一阻銹組分模擬液中的銹蝕情況。

表4 鋼筋在摻單一阻銹組分模擬液中7 d的銹蝕情況

由表4可知:鋼筋在空白模擬液中,第1 d出現點蝕,且后期溶液底部有沉淀產生,表明在高堿性的模擬混凝土孔溶液中,鋼筋表面形成的鈍化膜致密性差、穩定性低;在分別摻有四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉的模擬液中,光亮的鋼筋表面在第2~3 d出現點蝕,表明四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉有助于鋼筋表面鈍化膜的形成,但鈍化膜的穩定性仍需進一步提高,3種物質的阻銹效果為:四水合鉬酸銨>葡萄糖酸鈉>1,4-丁炔二醇。

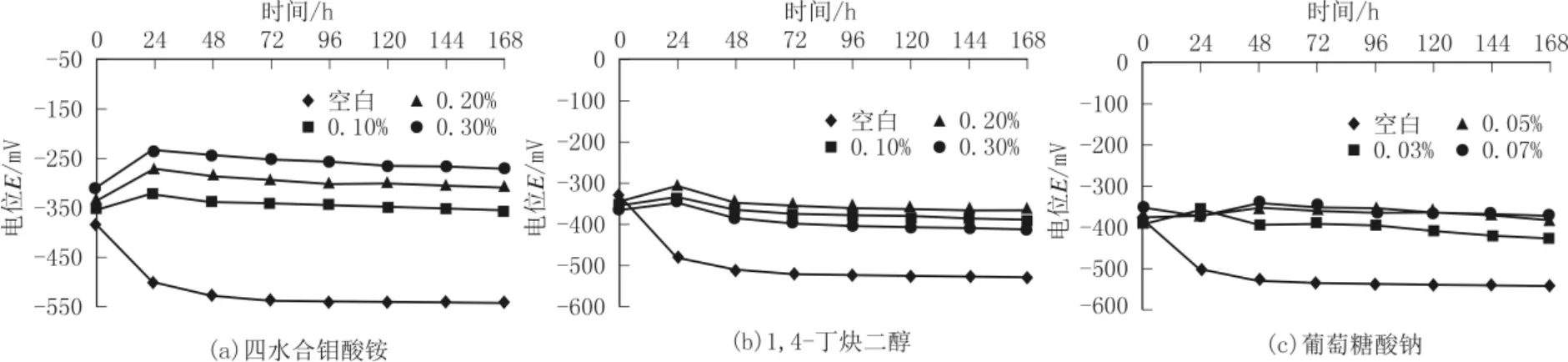

自腐蝕電位E是熱力學上表征材料在特定介質中耐腐蝕性趨勢的參數,E負向值越大,表示鋼筋受到腐蝕的機率越大。圖1為不同摻量四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉模擬液的自腐蝕電位與時間關系曲線。

圖1 不同摻量單一阻銹組分模擬液的自腐蝕電位與時間關系曲線

由圖1可見:未摻阻銹組分的空白樣中鋼筋的自然電位非常低;當分別摻入四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉時,鋼筋的自然電位均有一定程度的升高,且2 d后自然電位進入穩定狀態,變化較小,表明阻銹組分均不同程度地抑制了氯離子對鋼筋的腐蝕。但其7 d的自然電位均低于-250 mV,表明四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉的單一組分的阻銹效果仍不理想。其中四水合鉬酸銨隨著摻量的增加,電位值逐漸升高,表明對鋼筋的阻銹作用逐漸增強,其阻銹機理為:四水合鉬酸銨為陽極型阻銹劑,不僅能吸附在活性溶解的金屬表面,也可吸附在鈍化膜的缺陷處,增加鋼筋表面鈍化膜的致密性與穩定性,其阻銹效果不受體系pH值和氯離子濃度變化的影響,但單一使用時阻銹效果較差。隨著1,4-丁炔二醇摻量的增加,電位先增加后降低,表明其摻量對鋼筋阻銹效果有一臨界點,超過該臨界點,阻銹效果降低,其阻銹機理為其含有三鍵,類似于孤對電子,能與金屬表面空的d軌道形成配價鍵而被吸附,且1,4-丁炔二醇取代基極性較強,與三鍵相距較近,極性基中心原子孤對電子與雙鍵π電子形成共軛體系,加強對金屬吸附,提高阻銹效果[10-11]。隨著葡萄糖酸鈉摻量的增加,電位值逐漸增大,表明葡萄糖酸鈉可延緩的銹蝕速率,其阻銹機理為葡萄糖酸根離子和氯離子在鋼筋表面競爭吸附,葡萄糖酸根離子的吸附效果優于氯離子,因此葡萄糖酸根離子在鋼筋表面形成致密吸附膜,從而提高對鋼筋的保護作用,但其單獨使用的效果不理想,且摻量超過0.05%,對混凝土體系將造成超緩凝現象。因此,四水合鉬酸銨、1,4-丁炔二醇和葡萄糖酸鈉的最優摻量分別為0.3%、0.2%、0.05%。

2.2 復合型阻銹劑的耐蝕性能

基于已有研究基礎,對阻銹組分進行復合摻加,研究復合型阻銹劑(FH)對鋼片銹蝕面積的影響,并與傳統的具有較好阻銹效果的亞硝酸鈣阻銹劑進行對比。已有研究表明,當亞硝酸鈣摻量為膠凝材料的3%時,其阻銹效果最佳[12]。復合型阻銹劑由復摻0.3%四水合鉬酸銨、0.2%1,4-丁炔二醇、0.05%葡萄糖酸鈉組成(下同)。

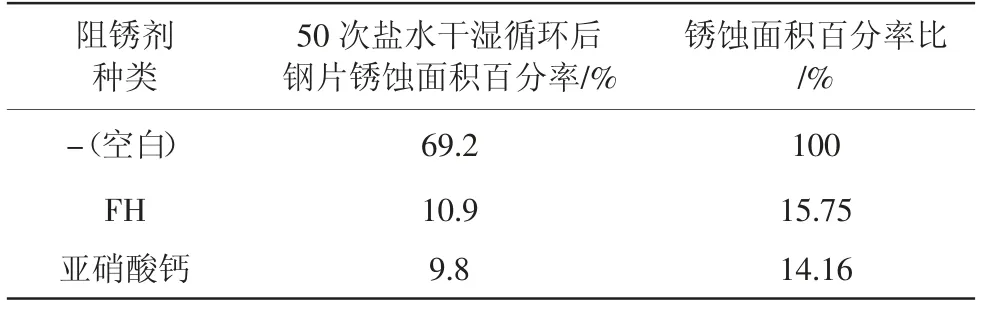

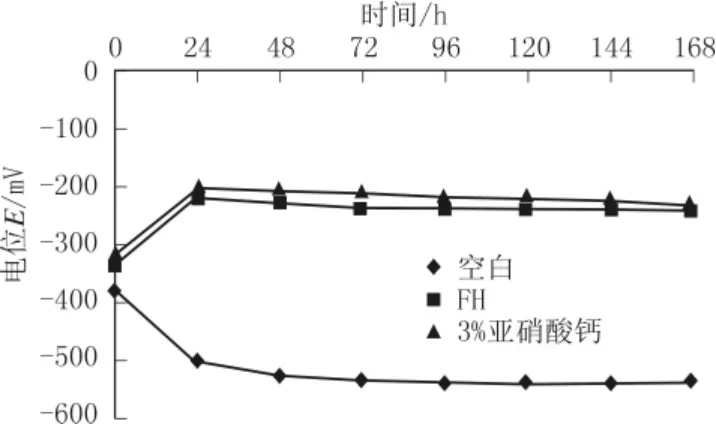

表5和圖2分別為摻復合型阻銹劑和3%亞硝酸鈣模擬液中鋼片經過50次鹽水干濕循環后的銹蝕面積率與試樣銹蝕狀態。

表5 經50次鹽水干濕循環后鋼片表面的銹蝕率

圖2 鋼片經50次鹽水干濕循環后的狀況

由表5與圖2可知:(1)空白樣(未摻阻銹劑)中的鋼片經50次鹽水干濕循環后表面銹蝕嚴重,銹蝕面積率達69.2%,這與該試驗方法條件嚴苛相關,當鋼片浸泡在含有氯化鈉的飽和氫氧化鈣溶液中2 min,然后再置于濕度高于70%的密閉環境中,導致鋼片銹蝕的氧氣、氯化鈉、溶液、濕度等因素均存在,使未摻阻銹劑的鋼筋銹蝕嚴重。(2)摻復合型阻銹劑與亞硝酸鈣的模擬液中的鋼片經過50次鹽水干濕循環,鋼片出現少量黃銹,銹蝕面積相當,銹蝕面積百分率分別為10.9%、9.8%,相較于空白樣分別減小了84.25%、85.84%,大大減緩了鋼片的銹蝕,復合型阻銹劑與亞硝酸鈣的阻銹效果相當。

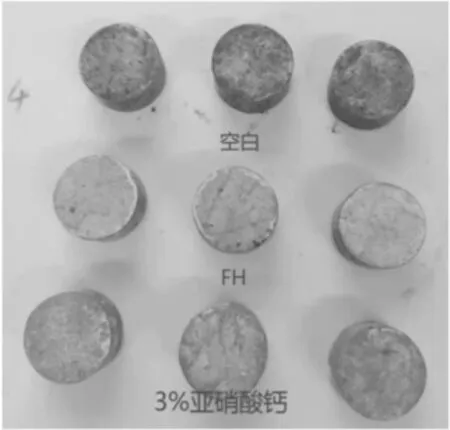

圖3為摻復合型阻銹劑與3%亞硝酸鈣阻銹劑模擬液的自腐蝕電位與時間關系曲線。

圖3 摻復合型阻銹劑與3%亞硝酸鈣模擬液的自腐蝕電位與時間關系曲線

由圖3可見,在摻復合型阻銹劑與亞硝酸鈣模擬液中,鋼筋的自腐蝕電位先上升后緩慢降低,7 d自腐蝕電位均高于-250 mV,且鋼筋表面光亮、無黃色或黑色銹蝕,溶液中無沉淀產生,兩者的阻銹效果相當。

綜上,由復合型阻銹劑與亞硝酸鈣采用鋼片干濕循環試驗與自腐蝕電位試驗對比可知,復合型阻銹劑與亞硝酸鈣具有相同的阻銹效果。亞硝酸鈣為陽極型阻銹劑,主要通過與金屬發生反應,使鋼筋表面氧化形成一層致密的保護膜,但摻量較低會加速鋼筋銹蝕。復合型阻銹劑為陰極和陽極復合型阻銹劑,其中陽極型四水合鉬酸銨吸附在活性溶解的金屬表面,也可吸附在鈍化膜的缺陷處,提高鋼筋表面鈍化膜的致密性與穩定性;陰極型的葡萄糖酸鈉和1,4-丁炔二醇中含有羧酸根(—COO-)和羥基(—OH),其中—COO-和—OH屬于硬堿,而鋼筋鈍化膜以及其溶解的金屬離子(陰極區)是硬酸,—COO-和—OH易吸附于其表面對鋼筋形成保護。因此,該3組分復合型阻銹劑能同時吸附在陰極區和陽極區,使鋼筋表面形成一層鈍化膜,阻礙有害離子的侵入從而抑制鋼筋銹蝕的發展。

2.3 復合型阻銹劑對混凝土工作性能和力學性能的影響(見表6)

表6 復合型阻銹劑對混凝土工作性能和力學性能的影響

由表6可知:

(1)摻入復合型阻銹劑后,混凝土的工作性能得到改善,空白組的1 h坍落度損失為70 mm,而摻入復合型阻銹劑的1 h坍落度損失為20 mm,即復合型阻銹劑對混凝土的施工性能無不良影響。

(2)摻復合型阻銹劑混凝土的初凝、終凝時間相對于空白混凝土分別延緩103、112 min,對混凝土的現場施工與拆模均無負面影響。

(3)摻復合型阻銹劑混凝土在不同齡期的抗壓強度均高于空白混凝土,3、7、28 d的抗壓強度比分別為115%、108%、111%。

2.4 復合型阻銹劑對混凝土滲透性能的影響

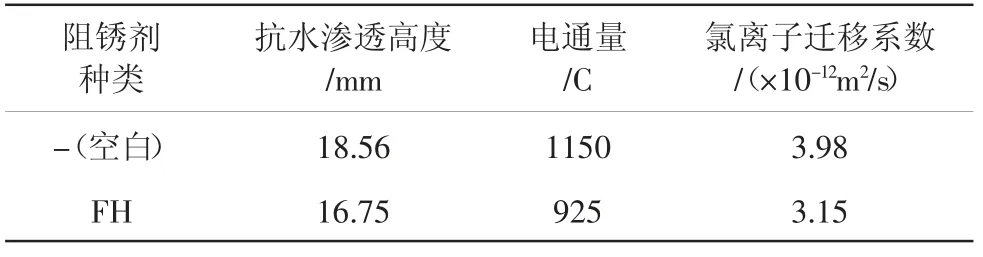

采用滲透高度法、RCM與電通量法分別探討復合型阻銹劑對混凝土抗水滲透以及抗氯離子滲透性的影響,結果見表7。

表7 復合型阻銹劑對混凝土28 d滲透性能的影響

由表7可知:與空白混凝土相比,摻復合型阻銹劑混凝土的28 d抗水滲透高度降低了9.75%,抗水滲透能力提高;摻復合型阻銹劑混凝土的電通量比空白組降低了19.57%,達到Q-Ⅳ等級;空白組與摻阻銹劑組的28 d氯離子遷移系數分別為3.98×10-12、3.15×10-12m2/s,摻復合型阻銹劑混凝土的抗氯離子滲透性能良好,達到RCM-Ⅲ等級。

3 結論

(1)四水合鉬酸銨、葡萄糖酸鈉、1,4-丁炔二醇均具有一定的阻銹效果,但穩定性差,其阻銹效果為:四水合鉬酸銨>葡萄糖酸鈉>1,4-丁炔二醇,最佳摻量分別為0.3%、0.05%、0.2%。

(2)復合摻加0.3%四水合鉬酸銨、0.05%葡萄糖酸鈉、0.2%1,4-丁炔二醇與摻加3%亞硝酸鈣的阻銹效果相當,兩者鋼片干濕循環銹蝕面積率分別為10.9%、9.8%,與空白相比分別減小了84.25%,85.84%;7 d自腐蝕電位均高于-250 mV,且鋼筋表面光亮無銹蝕產生,阻銹效果顯著。

(3)復合型阻銹劑對混凝土的工作性能無不良影響,初、終凝時間分別比空白混凝土延緩103、112 min,對混凝土的現場施工與拆模均無負面影響;摻復合型阻銹劑混凝土在不同齡期的抗壓強度均高于空白混凝土,其3、7、28 d的抗壓強度比分別為115%、108%、111%。

(4)摻復合型阻銹劑混凝土的28 d電通量為925 C,達到Q-Ⅳ等級,與空白混凝土相比降低了19.57%;28 d氯離子遷移系數為3.15×10-12m2/s,達到RCM-Ⅲ等級,具有良好的抗氯離子侵蝕性能,抗滲等級與空白相比不降低,可用于受氯鹽侵蝕的海港、水利、地下、隧道等基礎建筑工程。