干粉盾構同步注漿料的生產與應用

肖群芳,魏然,白宇,王麗

(1.北新集團建材股份有限公司,北京100000;2.中鐵上海工程局集團有限公司城市軌道交通工程分公司,上海200431)

0 前言

隨著國內一、二線城市和各省會城市加快基礎設施建設步伐,地鐵建設成了投資熱點。“盾構法”和“暗挖法”作為地鐵地下工程的主要施工工藝,隨著人力成本逐步上升、地鐵埋深的逐漸增加、地下施工條件的日益復雜,盾構法應用比例逐步提升[1]。同步注漿料作為盾構法中盾構管片與土層之間空隙層的填充支撐材料,在不同的地層條件中起著不同的作用,為此演化出4種同步注漿料材料分支:長三角地區普遍應用的惰性稠漿[2]、其他地區無水地層中應用的活性稀漿、其他地區有水地層中應用的活性稠漿、北京部分工地使用的雙組份同步注漿材料[3]。除了雙組份同步注漿料是工地現場自拌,其余的同步注漿料在“綠色化、集成化、文明化”施工要求規范下,以干粉砂漿工廠或濕拌砂漿工廠集中供應為主。

本文以國內廣泛應用的活性稀漿和活性稠漿為研究對象,材料性能符合DB11/T 1608—2018《預拌盾構注漿料應用技術規程》的要求,并結合項目對施工成本的把控,增加出漿率(每噸干粉料加水制備出的漿液方量,m3/t)指標,分析了采用不同生產工藝和原材料制備的同步注漿料在性能和成本上的差異(在干粉料所有性能指標都符合相關標準要求,干粉料每噸售價相同情況下,材料的出漿率越高,項目上因為盾構同步注漿料產生的費用支出越低),從而給干粉盾構同步注漿料生產廠家生產和施工單位選材提供參考。

1 干粉盾構同步注漿料的研制與生產

在施工現場生產同步注漿料時,水泥、砂、摻合料、膨潤土是必不可少的原材料,分別起到凝結硬化、填充提高強度、降低成本、提高固結率的作用。在預拌砂漿工廠生產的干粉盾構同步注漿料通過散裝罐車運輸到施工現場,再加水攪拌使用,原材料的可選范圍較大。可通過有機添加劑調整漿液的和易性和固結率、減少膨潤土用量,采用活性超細粉末、石粉、含粉量高的尾礦取代粉煤灰和部分水泥等措施,可以得到固結率高、出漿率提高的同步注漿料,但改善效果有限,沒有本質區別;如果要實現跨越式性能提高,需改變干粉盾構同步注漿料的生產工藝。

干粉砂漿的生產工藝根據使用骨料不同,可分為兩大技術路線,使用天然砂的干粉砂漿主要生產過程包括:骨料烘干、篩分,各種原材料儲存計量,混合,進入散裝筒倉待發貨;使用機制砂的干粉砂漿主要生產過程包括:骨料破碎、整形、分級,各種原材料儲存計量,混合,進入散裝筒倉待發貨。無論是使用天然砂還是機制砂,在砂漿混合主塔上均是各種原材料按比例的物理混合,注漿料的性能完全取決于各種原材料的用量。

如果改變生產工藝,用破碎磨細的工藝生產干粉砂漿,原材料的可選種類范圍比前述提到的計量/混合生產工藝更廣,煤矸石、尾礦、脫硫渣、廢石都是可選擇的原材料,經過破碎磨細后,通過粉體表面缺陷的形成和比表面積的增大,單價較高的膨潤土可以少用或不用,原材料成本可以得到較好控制。

表1、表2分別為2種不同生產工藝生產的干粉盾構注漿料配方。其中水泥為唐山冀東水泥廠的P·O42.5水泥;水泥熟料為唐山泓泰水泥有限公司的硅酸鹽熟料;粉煤灰為大唐電廠生產的Ⅲ級粉煤灰;石粉為唐山市豐潤區永豐高鈣礦粉加工廠生產的普通石粉(含水率≤0.5%,0.075 mm篩余為0);20~100目砂為唐山市豐潤區潤騰建筑垃圾回收處理有限公司供應的級配配干砂(含水率≤0.5%,1.18 mm篩余≤2%,0.075 mm篩下≤10%);干法脫硫渣為天津大港電廠供應廢料,含水率≤3%,CaO含量≥10%;鈉基膨潤土為浙江長安仁恒科技股份有限公司生產的BS-02M;石灰石為金隅冀東砂石骨料中心唐山工廠供應毛石,CaO含量≥30%;煤矸石為唐山鴻順建材有限公司廢渣,50 mm方孔篩篩余為0,含水率≤3%。

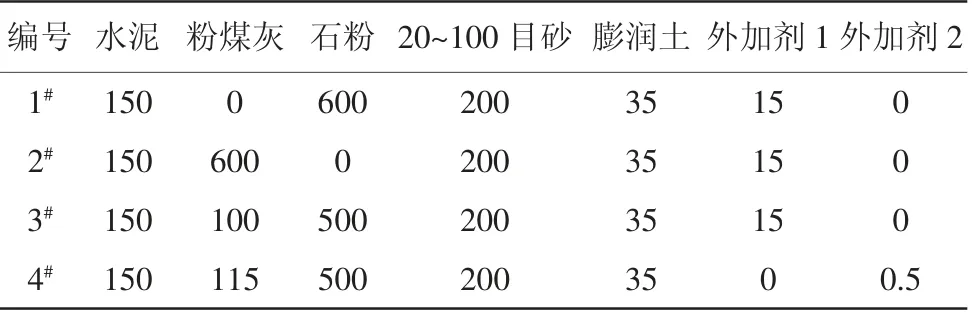

表1 典型砂漿生產工藝制備干粉盾構同步注漿料配方g

表2 破碎磨細生產工藝制備干粉盾構同步注漿料配方g

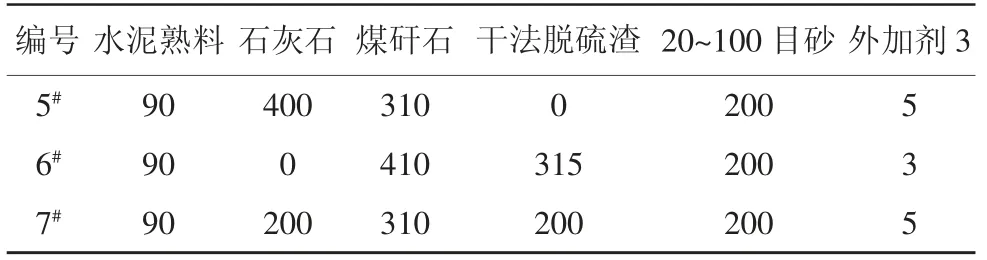

表3為上述2種不同工藝制備的注漿料,按照DB11/T 1608的技術要求和測試方法進行性能對比結果。

表3 不同工藝和原材料制備的干粉盾構同步注漿料性能

由表3可以看出,采用典型砂漿混合工藝生產的1#~4#干粉盾構同步注漿料,不管是改變摻合料的種類,還是摻加能對材料進行顯著增稠增黏的外加劑,其用水量明顯小于采用破碎磨細工藝生產的5#~7#干粉盾構同步注漿料。5#~7#干粉盾構同步注漿料,在漿液流動度相當的前提下,加水量提高至50%左右,出漿率也由0.7 m3/t左右提升至0.85 m3/t以上,固結率也明顯高于傳統混合工藝生產的產品。這緣于破碎磨細工藝生產的砂漿漿液和易性好,粉體材料對游離水的羥基鎖水性強,漿液的和易性好,不會出現游離水上浮到漿液表面、骨料下沉到漿液底部等現象,從而顯著改善漿液的泌水現象。

在采用破碎磨細工藝生產粉盾構同步注漿料時,干法脫硫渣與石灰石和煤矸石相比,其出漿率更高,同時固結率和強度仍能符合DB11/T 1608—2018的要求,這在于干法脫硫渣中的殘留石灰成分對出漿率、漿液的和易性和固結率有明顯改善,需要注意的是,干法脫硫渣中的亞硫酸鈣會對水泥造成一定的緩凝現象,需要摻加外加劑進行適當調節。實際應用經驗發現,干法脫硫渣摻量不得超過35%。

2 干粉盾構同步注漿料的應用

干粉盾構同步注漿料經散裝運輸車運送到項目現場,進入筒倉臺套中儲存、攪拌待用。不同城市的盾構施工項目,單臺盾構機每天消耗的干粉盾構注漿料為30~100 t不等,與房建項目消耗普通砂漿相比,用量明顯增加。對此,干粉盾構同步注漿料在施工現場的散裝筒倉為帶防離析設計的45 m3筒倉,倉容約為常規房建項目20~25 m3筒倉的2倍。

散裝筒倉自帶的攪拌系統可分為連續攪拌系統和非連續攪拌系統2種,連續攪拌系統故障率低、可靠性強,但筒倉中的物料在重力作用下進入混漿機時,流速會出現變化,導致水流大小需要調節,制備的漿液稀稠度會出現一定波動。連續混漿機在制漿完畢后,機器清洗用水較少,因機器清洗用水會進入中板的中轉罐中影響漿液質量,清洗用水越少越好。非連續攪拌系統會定量計量料和水,制備的漿液比較穩定均勻,但其最大問題是故障率高、對基座高度有一定要求,清洗用水量大,進入中轉罐后會稀釋制備好待用的漿液。

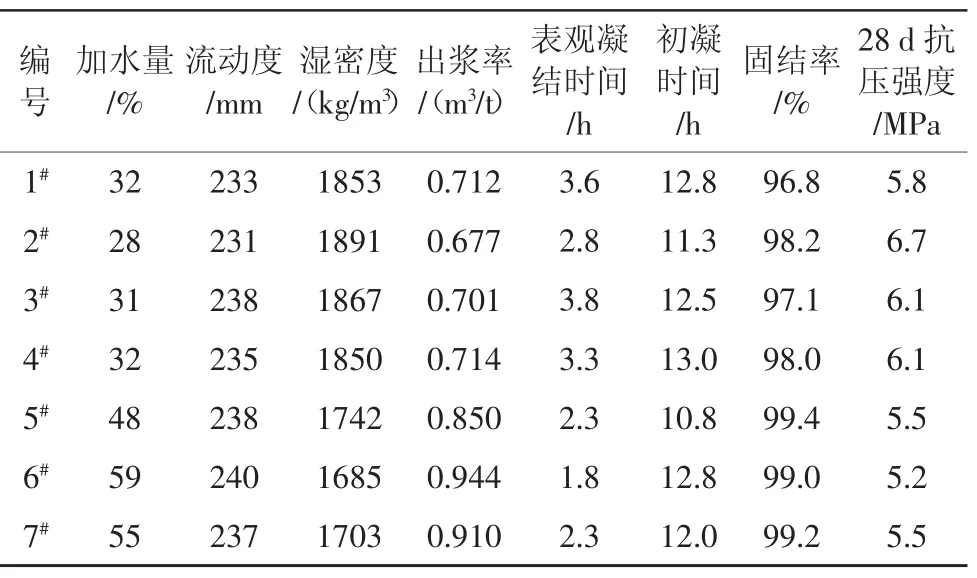

制備好的漿液進入中板中轉罐的漿液輸送工藝,以及中轉罐中漿液進入臺車的漿液輸送工藝,在盾構施工項目中極易忽視,特別是使用活性漿液的項目。泥漿泵是較為常見的漿液輸送設備[見圖1(a)],但泥漿泵的輸送能力有限,對于流動度小于25 cm的漿液輸送能力有限,特別是涉及到高度爬升的漿液輸送。因此使用泥漿泵進行同步注漿料輸送的項目,實際進入到臺車的漿液一般控制的較稀,會影響漿液的凝結時間和固結率,特別是在有地下水的地層中推進時,這種稀的漿液容易被地下水稀釋,導致漿液表觀凝結(失去流動性)和初凝時間(開始出現強度)明顯延長、固結率下降,從而影響管片形態,并會增大二次補漿的方量。

根據筆者多年應用經驗,活性盾構注漿料存在向上的高度爬升,需要使用活塞泵[見圖1(b)]替代泥漿泵之外,如果存在水平長距離輸送或者角度小于30°的往前下方輸送時,也采用泵替代輸送管道。在不少項目上存在水平距離大于1 m、小角度輸送漿液[見圖1(c)]時,會因合格漿液的自流性差出現堵管,制漿工人會用水疏通或者制備相對稀一些的漿液,從而影響漿液的填充效果。對于角度超過30°的漿液輸送管道,為便于工人操作,管道上方要多開觀察口(也為機械助流提供操作口),如圖1(d)所示。

圖1 盾構同步注漿料的漿液輸送設備和工藝

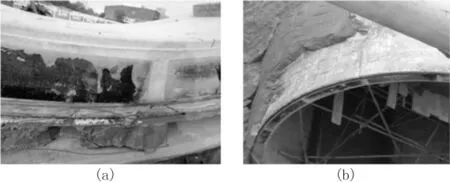

圖2為采用破碎磨細工藝生產的7#干粉盾構同步注漿料注漿完畢且沒有二次補漿的情況下,因線路調整,挖開施工面看到的漿液充填效果。可以看出,該漿液固結率高、填充效果好。

圖2 破碎磨細工藝生產的盾構注漿料填充效果

3 結論

(1)對于以“水泥、粉煤灰、骨料、膨潤土”為主要原材料的活性干粉盾構注漿料,破碎磨細生產工藝制備的砂漿與傳統計量混合工藝生產的砂漿相比,存在以下優點:①原材料可選范圍廣,固體廢棄物的使用比例可以達到70%,材料成本更可控;②粉體材料中位徑小,標稠用水量不低于45%,出漿率高于0.85 m3/t;③相同流動度前提下,制備的成品表觀凝結時間(失去流動性的時間)更短,固結率都不低于95%,能節省二次補漿方量和成本;④與石灰石相比,在不影響固結率和力學性能前提下,干法脫硫廢渣能使干粉盾構注漿料的用水量增加5%以上;干法脫硫廢渣的成本低于石灰石毛石,因而可降低材料成本。

(2)活性漿液從地面上輸送到中板的中轉罐、地下的臺車時,避免水平管道輸送漿液、以及用泥漿泵進行高度爬升輸送漿液,橫向輸送漿液時,管道向下的角度以超過20°為佳,垂直向上輸送漿液時,以活塞泵為佳,這樣漿液的稀稠度可以得到保證,從而提高施工質量和安全性。