蠟油加氫裂化裝置氫耗的影響因素分析及措施

王東鋒,黃琬淇,陳振軍,董鵬濤,毛 威,董 標(biāo),鐘文彬,王 偉,趙 亮

(中國(guó)石油廣西石化公司,廣西 欽州 535008)

1 裝置概況

某公司加氫裂化裝置采用美國(guó)UOP公司的Unicracking加氫裂化工藝技術(shù),由美國(guó)UOP公司提供工藝包。裝置由反應(yīng)、分餾、脫硫和公用工程等組成,采用一段全循環(huán)加氫裂化工藝,以減壓蠟油為原料,主要產(chǎn)品為石腦油、航空煤油、柴油及未轉(zhuǎn)化油。少量的加氫裂化未轉(zhuǎn)化油去重油催化裂化作為原料,冷低分氣脫硫后,去PSA裝置進(jìn)行氫氣提濃,含硫干氣送至輕烴回收裝置。

在煉油企業(yè)減虧增效的大形勢(shì)下,降低氫耗對(duì)降低加工成本尤為重要。蠟油加氫處理裝置的氫耗,在加工成本中所占的比例較大,為了降低蠟油加氫處理裝置的氫耗,需要對(duì)其影響因素進(jìn)行分析并提出改進(jìn)建議,給車間的節(jié)能生產(chǎn)提供參考。

2 氫耗的影響因素

2.1 化學(xué)氫耗的影響因素

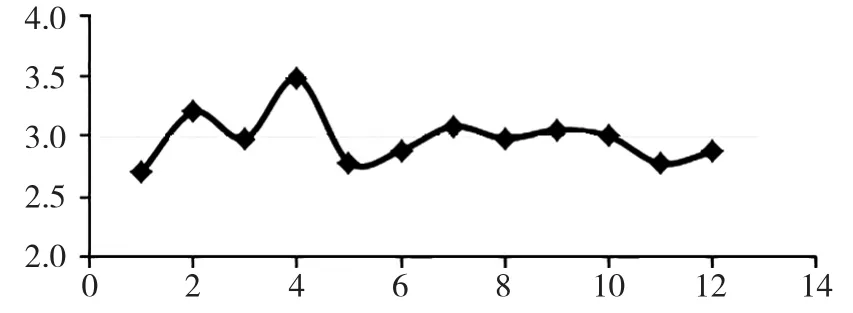

對(duì)2017年裝置的月均氫耗進(jìn)行統(tǒng)計(jì),結(jié)果見(jiàn)圖1。從圖1可以看出,2017年,裝置月均氫耗在8.3~9.35kg·t-1,氫耗為 6.07,與同類型裝置相比,本裝置的氫耗相對(duì)較低。裝置的氫氣消耗主要有以下幾方面:反應(yīng)耗氫、溶解損失、機(jī)械漏損、排放廢氫。其中反應(yīng)氫耗所占的比例最大,主要受到反應(yīng)溫度、系統(tǒng)壓力、原料油密度和組分的影響。正常狀況下,裝置系統(tǒng)壓力為14.7~14.9MPa,比較穩(wěn)定,不是影響氫耗的因素。

圖1 月均氫耗

2.1.1 原料油密度

反應(yīng)溫度為330℃,系統(tǒng)壓力為14.7~14.9MPa,原料密度不同時(shí)的化學(xué)氫耗見(jiàn)表1。從表1可以看出,化學(xué)氫耗隨原料油密度的增大而增大。原料油密度為891~908kg·m-3時(shí),化學(xué)氫耗為5.15~6.95kg·t-1,產(chǎn)品蠟油中的硫質(zhì)量分?jǐn)?shù)為0.142%~0.158%,滿足生產(chǎn)指標(biāo)要求(≤0.160% )。……