制鹽行業(yè)熱交換類設(shè)備管板縫隙腐蝕淺析與對(duì)策

供稿|雷曉軍,李曉鵬,廖衛(wèi)東,羅曉梅/LEI Xiao-jun,LI Xiao-peng,LIAO Wei-dong,LUO Xiao-mei

內(nèi)容導(dǎo)讀

2015年對(duì)某鹽礦60萬t/年真空制鹽項(xiàng)目生產(chǎn)線停車檢修過程中發(fā)現(xiàn)一臺(tái)預(yù)熱器發(fā)生腐蝕。通過對(duì)設(shè)備腐蝕情況的分析探討,對(duì)預(yù)熱器進(jìn)行了維修。近期再次檢修時(shí)發(fā)現(xiàn)2015年返修設(shè)備依舊能正常使用,這說明當(dāng)初對(duì)設(shè)備腐蝕機(jī)理的分析是正確的,所制定的返修方案是可行的。對(duì)于制鹽行業(yè)換熱器類設(shè)備,殼程介質(zhì)為蒸汽時(shí),同一條生產(chǎn)線上的換熱器管板設(shè)計(jì)選材建議采用S31603+TA10復(fù)合板或TA10管板;管程工作介質(zhì)為鹵水且殼程為熱蒸汽時(shí),同一條生產(chǎn)線上的換熱器管箱材質(zhì)建議采用TA10;制造過程或返修更換換熱管時(shí)推薦采用先脹后焊的工藝;管箱管板連接用非金屬墊推薦采用填充改性聚四氟乙烯(RPTFE)墊片,金屬墊片推薦采用纏繞墊、齒型墊或金屬環(huán)形墊。如果管板基層沒有腐蝕至發(fā)生泄漏,換熱管角焊縫泄漏點(diǎn)少,不影響換熱效率時(shí),可以考慮采用在原管板端面新增建一個(gè)新的耐腐蝕密封面,繞開原來發(fā)生腐蝕的密封面,既可以延長(zhǎng)設(shè)備使用壽命,又可以降低設(shè)備檢修成本和檢修時(shí)間。

2015年某鹽礦60萬t/年真空制鹽項(xiàng)目生產(chǎn)線在停車檢修過程中對(duì)發(fā)生腐蝕的預(yù)熱器情況進(jìn)行分析探討并進(jìn)行維修。近期再次檢修時(shí)發(fā)現(xiàn)2015年返修設(shè)備可以正常使用,這說明對(duì)設(shè)備腐蝕機(jī)理的分析是正確的,制定的返修方案是可行的,對(duì)同類設(shè)備的設(shè)計(jì)制造與維護(hù)檢修具有重要的借鑒意義。

設(shè)備情況分析

真空制鹽母液回收工藝中預(yù)熱器參數(shù)、零部件材質(zhì)及規(guī)格見表1和表2[1]。

表1 預(yù)熱器主要設(shè)計(jì)參數(shù)

表2 預(yù)熱器主要零部件材質(zhì)及規(guī)格

管板Q345R材料化學(xué)成分符合標(biāo)準(zhǔn)值要求,見表3[2-3]。

表3 30 mm厚管板Q345R化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

管板Q345R材料力學(xué)性能符合標(biāo)準(zhǔn)值要求,見表4[2-3]。

表4 30 mm厚管板Q345R力學(xué)性能

腐蝕原因分析與討論

縫隙存在于金屬與金屬、金屬與非金屬的結(jié)合處,既有寬到液體能夠流入,又有窄到能夠維持液體流入后靜滯的區(qū)域,可以在很多介質(zhì)中作為腐蝕發(fā)生的場(chǎng)所,其中以氯化物溶液最甚[4]。

工藝分析

熱電廠0.6 MPa蒸汽經(jīng)各支管進(jìn)入首效加熱室,料液沸騰后產(chǎn)生的二次蒸汽分別作下一效的加熱蒸汽。

結(jié)合表1和表5數(shù)據(jù)可知設(shè)備運(yùn)行時(shí)殼程、管程內(nèi)部溫度在100 ℃以上。

表5 常用的飽和蒸汽壓力、溫度對(duì)應(yīng)值

管程分析

預(yù)熱器管程主要工作介質(zhì)鹵水中Cl?含量較高,設(shè)備管程工作溫度高。檢修現(xiàn)場(chǎng)設(shè)備如圖1所示。從圖1(a)可以看出,預(yù)熱器上管板與管箱焊環(huán)接觸部位周圈腐蝕,其中部分位置已見鋼,預(yù)熱器下管板密封面未發(fā)生腐蝕(圖1(b)),同時(shí)預(yù)熱器上管板管板、隔板槽位置嚴(yán)重腐蝕,如圖1(c)和圖1(d)所示。上管板腐蝕嚴(yán)重,下管板基本完好,表明腐蝕的發(fā)生并非因?yàn)楣馨邂亴硬牧衔锢砘瘜W(xué)性能不佳或使用過程中劣化所致。

圖1 預(yù)熱器不同部位腐蝕情況:(a)上管板管箱焊環(huán)接觸部位;(b)下管板表面;(c)管板密封面;(d)上管板隔板槽

仔細(xì)觀察發(fā)現(xiàn),腐蝕最嚴(yán)重的區(qū)域?yàn)楣芟渑c管板密封面接觸區(qū)域。由于墊片的存在,管板密封面并不直接與管箱接觸,由此可知腐蝕發(fā)生在管板與墊片或管箱與墊片之間的狹小空間中。設(shè)備在工廠制作完畢,為節(jié)約成本,水壓實(shí)驗(yàn)采用石棉墊片替代設(shè)備墊片,設(shè)備檢驗(yàn)合格后直接交付客戶使用。客戶在收到設(shè)備后,為了節(jié)約時(shí)間,試車時(shí)并沒有更換隨設(shè)備發(fā)過來的設(shè)備墊片。設(shè)備試車成功后直接投產(chǎn)時(shí)又忘記更換主墊片,從而導(dǎo)致開車一年原設(shè)備上不銹鋼管箱腐蝕嚴(yán)重?zé)o法使用,最后被迫將管箱更換為TA10材質(zhì)。余存燁等[5]在6%NaCl溶液,pH為6,溫度70~90 ℃,720 h后縫隙腐蝕誘發(fā)性順序?yàn)門i <氯丁橡膠<石棉<氟樹脂,驗(yàn)證了墊片材質(zhì)對(duì)設(shè)備防腐蝕性能的巨大影響。

預(yù)熱器的管板材質(zhì)為TA3,腐蝕最為嚴(yán)重。設(shè)備在生產(chǎn)現(xiàn)場(chǎng)檢修時(shí)剛打開設(shè)備觀察到管板表面呈天藍(lán)色,然而將設(shè)備從生產(chǎn)車間拆卸下來后發(fā)現(xiàn)表面腐蝕物已變?yōu)辄S白色,如圖2所示。

圖2 預(yù)熱器管箱密封面:(a)剛打開時(shí);(b)放置一段時(shí)間后

根據(jù)粟屋裕等[6]在研究沸騰氯化銨氯化鈉溶液中鈦縫隙腐蝕后認(rèn)為由于Cl?與OH?在鈦表面吸附會(huì)形成[ Ti(OH)xCly(H2O)p]q+重絡(luò)合物離子,離解成Ti2O3與水,再由Ti2O3氧化成TiO2,反應(yīng)過程為:

據(jù)此推斷預(yù)熱器管板端面的腐蝕物為TiO2,而腐蝕主要發(fā)生在密封面與墊片之間的狹小空間內(nèi)。針對(duì)鈦材的腐蝕查詢相關(guān)資料,如表6數(shù)據(jù)所示,可以看出純鈦的耐腐蝕性最低,鈦鈀類合金的耐腐蝕性最好[7]。

表6 TA10合金與其它合金在含氧介質(zhì)中的耐蝕性能比較

根據(jù)實(shí)際使用情況,TA3材料已不能滿足該工況下使用。而更換材質(zhì)為TA10后管箱基本沒有發(fā)生腐蝕,說明TA10合金可以滿足該工況下的使用要求。

殼程分析

從與設(shè)備連接的殼程管道可見白色鹽結(jié)晶說明管程鹵水已泄露至殼程如圖3所示。

圖3 殼程管道圖片:(a)內(nèi)部;(b)連接管路

由于殼程并未發(fā)生肉眼可見的泄漏,作者推測(cè)這種現(xiàn)象是由于鹵水溶液長(zhǎng)期積存在這些部位引發(fā)縫隙腐蝕后日積月累形成的。因?yàn)榭p隙腐蝕通常發(fā)生在微米級(jí)的間隙中,當(dāng)腐蝕液進(jìn)入這些不易進(jìn)入的部位時(shí),機(jī)械強(qiáng)度會(huì)降到允許極限以下,保護(hù)涂層從金屬表面脫落,破壞工程結(jié)構(gòu)中機(jī)械連接的整體,導(dǎo)致設(shè)備遭到破壞,影響正常的工作和生產(chǎn)秩序[8]。

此外,也有可能是墊片密封不嚴(yán)導(dǎo)致的物料泄漏,從而對(duì)管程產(chǎn)生反向腐蝕,進(jìn)而引發(fā)管程腐蝕大面積發(fā)生。

改進(jìn)措施

返修方案

擬定預(yù)熱器返修方案:

(1)去除腐蝕管板表面所有缺陷,如圖4所示。

圖4 缺陷去除示意圖

(2)對(duì)腐蝕嚴(yán)重的隔板槽和管板密封面,在露鋼部位采用類似復(fù)合板接頭結(jié)構(gòu),采用TA10合金墊板將基層墊平[9]。

(3)在原來管板密封面及隔板槽位置新作TA9合金焊環(huán)及隔板槽。

(4)將新做焊環(huán)及隔板槽通過TA10墊板,過渡連接和原管板鈦層焊接為一個(gè)整體,如圖5所示。

圖5 新焊環(huán)隔板槽示意圖

(5)在新作TA9焊環(huán)端面重新加工密封面與新作TA10管箱適配,確保密封性能完好。

(6)在新作TA9隔板槽端面加工隔板槽與新作TA10管箱適配,確保密封性能完好。

(7)管箱墊片采用鈦鈀合金類墊片。

返修流程

針對(duì)擬定的返修方案,設(shè)定返修流程:

(1)腐蝕管板前期處理。

①標(biāo)示并劃定缺陷區(qū)域。

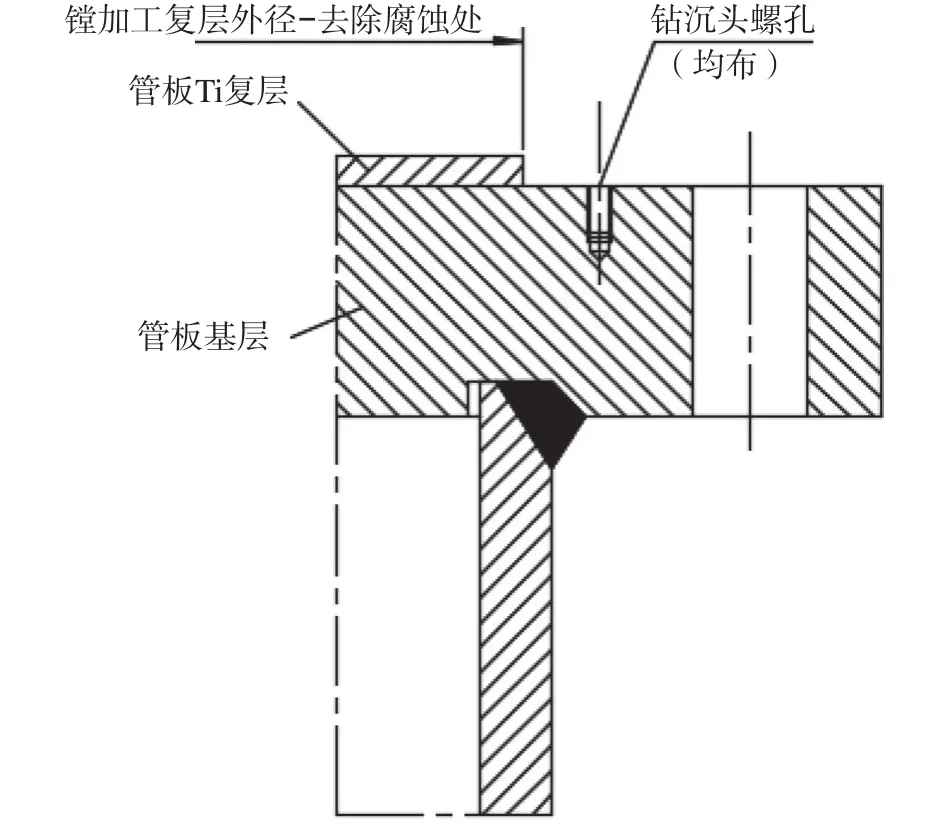

②鏜腐蝕管板區(qū)域,并砂輪拋光復(fù)層表面微腐蝕污染影響區(qū)域,如圖6所示。

圖6 重新機(jī)加過的管板端面

③鉆沉頭螺孔。

(2)新增TA9焊環(huán)。

①弧段實(shí)配下料。

②依原管板端面配作拼焊成環(huán)。

③并配鉆沉孔,如圖7所示。

圖7 新增TA9焊環(huán)

(3)設(shè)備檢修。

①打磨管板腐蝕區(qū)域,如圖8所示。

圖8 去除缺陷后的管板隔板槽:(a)左側(cè);(b)右側(cè)

②用TA2沉頭螺釘把接焊環(huán)與管板基層貼實(shí)。

③焊環(huán)沉釘處塞焊、焊環(huán)與管板復(fù)層焊接。

④在管箱隔板位置增加與焊環(huán)厚度相同的TA9鈦板條,確保隔板與隔板槽貼合,如圖9所示。

圖9 新制隔板槽的管板面

⑤焊縫處進(jìn)行PT檢驗(yàn)。

⑥TA9焊環(huán)端面進(jìn)行鏜加工見平,如圖10所示。

圖10 機(jī)加工完成的管板端面

2015年預(yù)熱器檢修完畢水壓實(shí)驗(yàn)合格后即交付客戶使用。近期客戶對(duì)生產(chǎn)線停車檢修后發(fā)現(xiàn)2015年返修的預(yù)熱器依舊能正常使用。

結(jié)束語

⑴制鹽行業(yè)換熱器類設(shè)備,殼程介質(zhì)為蒸汽時(shí),同一條生產(chǎn)線上的換熱器管板設(shè)計(jì)選材建議采用S31603+TA10復(fù)合板或TA10管板。

⑵制鹽行業(yè)換熱器類設(shè)備,管程工作介質(zhì)為鹵水且殼程為熱蒸汽時(shí),同一條生產(chǎn)線上的換熱器管箱材質(zhì)建議采用TA10。

⑶制鹽行業(yè)換熱器類設(shè)備,制造過程或返修更換換熱管時(shí)推薦采用先脹后焊的工藝。

⑷制鹽行業(yè)換熱器類設(shè)備,管箱管板連接用非金屬墊推薦采用填充改性聚四氟乙烯(RPTFE)墊片。金屬墊片推薦采用纏繞墊、齒型墊或金屬環(huán)形墊。

⑸對(duì)于發(fā)生類似腐蝕或泄露的熱交換類設(shè)備,如果管板基層沒有腐蝕至發(fā)生泄漏,換熱管角焊縫泄漏點(diǎn)少,不影響換熱效率時(shí),可以考慮采用在原管板端面新增建一個(gè)新的耐腐蝕密封面,繞開原來發(fā)生腐蝕的密封面,既可以延長(zhǎng)設(shè)備使用壽命,又可以降低設(shè)備檢修成本和檢修時(shí)間。