鋁質(zhì)易拉蓋輕量化的蓋型分析與模具改進(jìn)

吳秋輝

(福建博瑞特金屬容器有限公司,福建莆田 351100)

0 引言

易拉罐在很多產(chǎn)品的包裝中得到了廣泛使用。由于鋁質(zhì)易拉罐對(duì)鋁材料的大量使用,需要投入很多的成本,影響企業(yè)的經(jīng)濟(jì)效益。而易拉蓋是易拉罐的重要部分,它對(duì)易拉罐的使用效果有直接的影響,為確保易拉罐能夠安全和便利使用,需要對(duì)鋁質(zhì)易拉蓋作輕量化的蓋型分析,并對(duì)鋁質(zhì)易拉蓋模具實(shí)施改進(jìn)。

1 易拉蓋概述

易拉蓋由鋁材、鍍錫或者鍍鉻的薄鋼板等金屬制作而成,開(kāi)啟部位設(shè)置刻痕,且裝有提拉附件,便于對(duì)罐體的開(kāi)啟。常見(jiàn)的易拉蓋有孔開(kāi)式和全開(kāi)式,其中孔開(kāi)式易拉蓋又分作撕脫型和掀壓型。易拉蓋按用途可分為三片罐飲料蓋和兩片罐飲料蓋,其中三片罐飲料蓋可以是平蓋或無(wú)氣蓋,三片罐主要由罐身、底蓋、易拉蓋三部分構(gòu)成,三片罐罐身由馬口鐵焊接而成,通常是罐身和易拉蓋通過(guò)卷封后進(jìn)行空罐的制作,在飲料廠(chǎng)完成灌裝后進(jìn)行卷封底蓋處理;兩片罐飲料蓋可以是拱蓋或者有氣蓋,兩片罐由罐體與易拉蓋兩部分構(gòu)成,罐身通過(guò)鋁合金薄板拉伸制成,在飲料廠(chǎng)完成罐裝后再直接進(jìn)行易拉蓋卷封處理[1]。

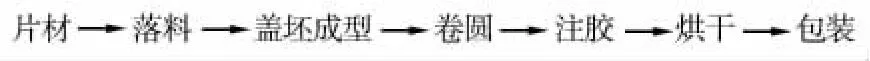

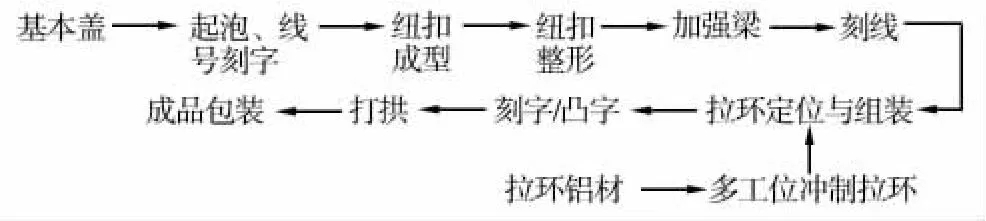

易拉蓋基本蓋的生產(chǎn)工藝流程如圖1 所示,圖2 是撕脫型易拉蓋成品蓋生產(chǎn)工藝流程。

圖1 基本蓋生產(chǎn)工藝流程

圖2 撕脫型易拉蓋成品蓋生產(chǎn)工藝流程

2 鋁質(zhì)易拉蓋蓋型分析

傳統(tǒng)普通易拉蓋一般采用圖3a)所示形狀與結(jié)構(gòu),主要包括蓋本體、舌片、拉環(huán),在蓋本體上設(shè)置手指槽和線(xiàn)號(hào),舌片通過(guò)刻線(xiàn)和蓋本體連成一體,拉環(huán)與蓋本體鉚釘連接。此類(lèi)易拉蓋耐壓能力弱,灌裝中經(jīng)常出現(xiàn)蓋面變形,且變形位置不固定,當(dāng)變形在切線(xiàn)附近出現(xiàn)時(shí),易導(dǎo)致切線(xiàn)整體爆開(kāi),舌片或內(nèi)容物飛脫,對(duì)消費(fèi)者造成傷害。

圖3 易拉蓋改進(jìn)前后結(jié)構(gòu)

為了避免上述情況的發(fā)生,改進(jìn)后的結(jié)構(gòu)如圖3b)所示,使用上下模具對(duì)蓋本體面直接實(shí)施擠壓,讓材料發(fā)生塑性變形,在蓋本體切線(xiàn)附近形成一條沿著蓋本體平面下凹加強(qiáng)拱。此加強(qiáng)拱和蓋本體的切線(xiàn)呈平行狀態(tài),其寬度0.5~0.9 mm,深度0.05~0.09 mm,蓋本體平面形成的圓弧弧度94°~98°。蓋本體增設(shè)加強(qiáng)拱,能強(qiáng)化切線(xiàn)附近強(qiáng)度,防止切線(xiàn)附近發(fā)生變形,避免切線(xiàn)處整體爆開(kāi),避免舌片和內(nèi)容物飛脫,確保消費(fèi)者安全使用。

3 鋁質(zhì)易拉蓋模具改進(jìn)

市場(chǎng)中各種各樣易拉蓋的形狀和結(jié)構(gòu)各異,且開(kāi)啟方式不同,但所有易拉蓋都包括蓋體以及開(kāi)啟拉環(huán)等部分。如圖4 所示,202RPT 成品蓋是在同一臺(tái)高速?zèng)_床中加工成形,沖床配置兩副成形模具,稱(chēng)作主模和拉環(huán)模,其中主模主要用在成形的刻線(xiàn)、加強(qiáng)梁和鉚釘?shù)炔糠郑h(huán)模主要用在成形的拉環(huán)中[2]。

圖4 202RPT 成品蓋

以下主要介紹主模及拉環(huán)模,涉及的工藝和參數(shù)來(lái)自改進(jìn)后202RPT 成品蓋的生產(chǎn),蓋材厚度0.224 mm,拉環(huán)材厚度0.305 mm,由于材料的厚度不同,其成形參數(shù)不同。

3.1 主模的設(shè)計(jì)

3.1.1 模具的主模構(gòu)成

主模主要由模座、真空槽、各站的成形模具等部分構(gòu)成,其中真空槽是由四周真空的槽塊、同步性輸送的皮帶、蓋板、皮帶托條和蓋體等構(gòu)成的槽型結(jié)構(gòu)空間,再把真空泵管道和真空槽連接形成真空系統(tǒng)。當(dāng)蓋體完成一道工序后,借助同步性輸送皮帶向下道工序輸送。蓋體在各站模具間運(yùn)送時(shí)一定要確保蓋體具有穩(wěn)定的位置,即要求不能出現(xiàn)移動(dòng)或者旋轉(zhuǎn)等情況,這需要通過(guò)真空系統(tǒng)內(nèi)負(fù)壓將蓋體緊緊在同步皮帶孔內(nèi)吸附。根據(jù)圖2 撕脫型易拉蓋成品蓋生產(chǎn)工藝流程可知,由基本蓋至成品蓋需要8 道工序,因此主模需要具備8 站成形的模具類(lèi)型。

3.1.2 各站的工藝特點(diǎn)和成形參數(shù)

主模需要具備8 站成形的模具,而各站的工藝有其特點(diǎn)和成形參數(shù),8 站主要包括起泡成形、紐扣成形、紐扣整形、加強(qiáng)梁和止滑點(diǎn)的成形、刻線(xiàn)成形、拉環(huán)定位和組裝、刻字或者凸字成形、打拱[3]。

(1)在起泡成形中,基本蓋在起泡的凸凹模作用下形成一個(gè)泡狀凸起,起泡的凸凹模尺寸要按照紐扣尺寸大小和材料厚度確定。

(2)在紐扣成形中,為確保蓋面上涂層處在成形過(guò)程中不會(huì)出現(xiàn)刮傷的情況,同時(shí)也保證后續(xù)拉環(huán)組裝質(zhì)量,紐扣宜進(jìn)行多次成形。在紐扣的凸凹模作用下,凸包會(huì)進(jìn)一步受到拉伸而形成紐扣狀。紐扣整形的目的是成形出滿(mǎn)足拉環(huán)組裝尺寸的紐扣。

(3)在加強(qiáng)梁和止滑點(diǎn)的成形中,成形加強(qiáng)梁的主要作用是防止后續(xù)刻線(xiàn)成形中金屬出現(xiàn)不規(guī)則流動(dòng)而造成刻線(xiàn)破裂現(xiàn)象發(fā)生。止滑點(diǎn)的主要作用是使拉環(huán)保持在特定位置。

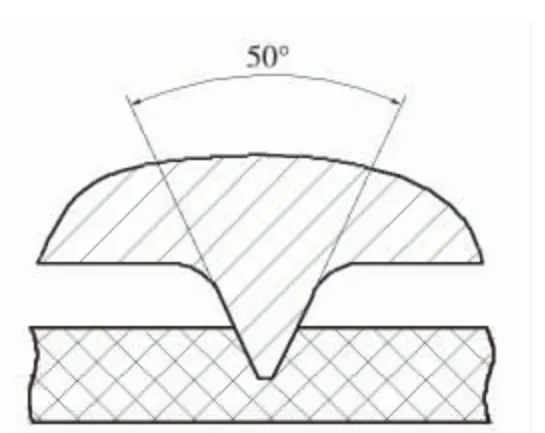

(4)在刻線(xiàn)成形中,刻線(xiàn)的作用主要是使蓋面依據(jù)預(yù)設(shè)形狀實(shí)施開(kāi)啟。以刻線(xiàn)刀對(duì)蓋材擠壓、變形處理,進(jìn)而形成倒梯形的輪廓線(xiàn),刻線(xiàn)刀斷面形狀如圖5 所示。完成刻線(xiàn)后,金屬剩余的厚度稱(chēng)作刻線(xiàn)余厚,刻線(xiàn)余厚的大小和易拉蓋性能有著密切關(guān)系,若刻線(xiàn)余厚太大,會(huì)造成開(kāi)啟失效或困難,刻線(xiàn)余厚太小會(huì)造成耐壓不足。

圖5 刻線(xiàn)刀斷面形狀

(5)在拉環(huán)定位和組裝中,主要是把經(jīng)拉環(huán)模成形后拉環(huán)向蓋體的紐扣上套好,再?zèng)_制為鉚釘。

(6)刻字或凸字成形站主要按照客戶(hù)的需求對(duì)蓋面上特定的位置進(jìn)行所需標(biāo)示的刻字,如品名、公司的LOGO 等,其字體可以為刻字,也可以是凸字。

(7)打拱的作用主要是借助成形的模具對(duì)蓋面打造向上凸起類(lèi)的拱面,以增強(qiáng)蓋體的耐壓性能。此站主要是對(duì)有氣蓋的產(chǎn)品生產(chǎn)使用,生產(chǎn)無(wú)氣蓋產(chǎn)品時(shí)此站可以省略不用。

3.2 拉環(huán)模的設(shè)計(jì)

拉環(huán)成形所用的模具稱(chēng)作拉環(huán)模,它是多工位的級(jí)進(jìn)模。級(jí)進(jìn)模設(shè)計(jì)的關(guān)鍵點(diǎn)是排樣的設(shè)計(jì)和排樣圖的繪制,在日常拉環(huán)模的設(shè)計(jì)期間被稱(chēng)作料帶圖的設(shè)計(jì)。

在料帶圖的設(shè)計(jì)中,料帶圖的設(shè)計(jì)能否成功,對(duì)拉環(huán)模的設(shè)計(jì)質(zhì)量產(chǎn)生直接影響。料帶圖一經(jīng)確定,每個(gè)拉環(huán)間步距、各工位的成形內(nèi)容以及拉環(huán)成形的次序等內(nèi)容均得到確定。料帶圖一旦出現(xiàn)設(shè)計(jì)錯(cuò)誤,將導(dǎo)致所制造的拉環(huán)模不符合拉環(huán)產(chǎn)品要求。因此,料帶圖設(shè)計(jì)中要擬定多種方案,比較后選擇最佳方案。

料帶圖的設(shè)計(jì)不僅要遵循普通沖模排樣的原則,且還要對(duì)諸多方面實(shí)施綜合考慮,要求利于成形處理,后道工序不能對(duì)前面已經(jīng)成形的工序產(chǎn)生影響;做好空工位的合理設(shè)置;按照實(shí)際情況做好成形方向的選擇,確保送料順暢,便于模具的加工和制造;對(duì)輪廓形狀進(jìn)行分解和沖裁時(shí),要求前后的連接要具有良好平直性和圓滑性;盡量提高材料的利用率,達(dá)到最小限度的廢料產(chǎn)生。

4 結(jié)語(yǔ)

綜上所述,易拉蓋是易拉罐生產(chǎn)的重要組成部分,直接關(guān)系到易拉罐的使用性能,對(duì)易拉罐產(chǎn)品的受歡迎程度也有著一定的影響。為確保易拉蓋具有良好的使用效果,需要做好鋁質(zhì)易拉蓋的蓋型分析,并根據(jù)實(shí)際情況對(duì)模具實(shí)施合理改進(jìn),提升易拉蓋的使用性能。