關(guān)于煉鋼轉(zhuǎn)爐煤氣除塵水系統(tǒng)水處理技術(shù)的幾點(diǎn)思考

陳維

摘要:本文結(jié)合筆者工作實(shí)際,首先論述了煉鋼轉(zhuǎn)爐煤氣除塵水系統(tǒng)工藝和水質(zhì)特性,然后對影響水處理技術(shù)的因素做了進(jìn)一步分析,并提出了轉(zhuǎn)爐煤氣除塵水系統(tǒng)水處理技術(shù)的幾處關(guān)鍵點(diǎn),旨在使水質(zhì)的重復(fù)利用值得以增加,回收的煤氣與氧化鐵具有較高價(jià)值,以確保煉鋼的穩(wěn)產(chǎn)與高產(chǎn)。

關(guān)鍵詞:煉鋼轉(zhuǎn)爐;煤氣除塵;水質(zhì)特性

前言

眾所周知,鋼鐵工業(yè)是一個(gè)污染問題較為嚴(yán)重的行業(yè),能耗高、用水量巨大。因此,各大鋼鐵企業(yè)都面對著一個(gè)相同的問題,那就是怎樣實(shí)現(xiàn)工作的節(jié)能、減排。轉(zhuǎn)爐煤氣,既是我國鋼鐵企業(yè)不容忽視的二次資源,同時(shí)也屬于國內(nèi)鋼鐵企業(yè)回收利用力度較為不足的一環(huán)。有效的回收利用轉(zhuǎn)爐煤氣,不但有助于煉鋼成本的有效減少,還為負(fù)能煉鋼的實(shí)現(xiàn)奠定了重要基礎(chǔ),從而促使鋼廠污染物的總排放量大大地降低。而轉(zhuǎn)爐煤氣除塵水系統(tǒng),其實(shí)就是一套濕法除塵系統(tǒng),運(yùn)用冷卻與洗滌氧氣頂吹轉(zhuǎn)爐煉鋼的時(shí)候,所出現(xiàn)的轉(zhuǎn)爐煤氣,來使煤氣含塵量減少。必須要在處理之后,才可回用或是外排轉(zhuǎn)爐煤氣除塵水,反之則會(huì)致使系統(tǒng)結(jié)垢,造成資源的浪費(fèi)并給環(huán)境帶來污染。使用一系列水處理技術(shù),來幫助除塵水系統(tǒng)實(shí)現(xiàn)清潔、穩(wěn)定與高效,對于煉鋼廠產(chǎn)量地提高,節(jié)能減排地實(shí)現(xiàn)有著重要的現(xiàn)實(shí)意義。

一、轉(zhuǎn)爐除塵循環(huán)水概況

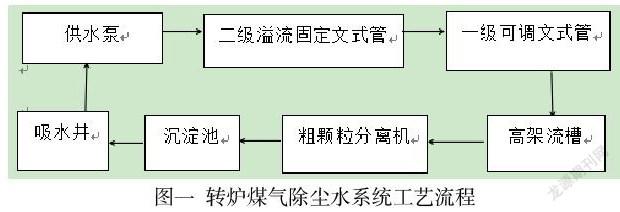

(一)轉(zhuǎn)爐煤氣除塵水系統(tǒng)工藝

兩級文氏管洗滌器濕法除塵工藝,在轉(zhuǎn)爐煤氣除塵水系統(tǒng)中使用較為普遍。[1]運(yùn)用活動(dòng)罩裙將轉(zhuǎn)爐煉鋼之時(shí)生成的煙氣,收集起來,然后通過汽化冷卻煙道和移動(dòng)煙道,先進(jìn)入到一文(即一級溢流文式管),之后在進(jìn)入到二文(即可調(diào)式文式管),再通過絲網(wǎng)脫水器、90度彎頭脫水器,進(jìn)入到風(fēng)機(jī)系統(tǒng)內(nèi),隨后被送到放散煙筒或是煤氣柜。轉(zhuǎn)爐煤氣除塵水系統(tǒng),采用泵把吸水井中的水向一文和二文洗滌裝置內(nèi)輸送,使用高架流槽將回水自流到粗顆粒分離機(jī)中,進(jìn)行分離,≥60 的氧化鐵顆粒經(jīng)過分離之后,再流入到斜管沉淀池或是斜板沉淀池、輻射沉淀池進(jìn)行沉淀,隨后輸送至冷卻塔,進(jìn)行冷卻,最后流入吸水井循環(huán)利用。這一工藝所展現(xiàn)出的除塵效果,總體而言較為理想,然而由于許多的氧化鐵、二氧化碳以及生石灰或是其它雜質(zhì),會(huì)在煉鋼吹氧的時(shí)候,被帶到煙氣之中,在經(jīng)過水洗滌被送至除塵水系統(tǒng),這就較易致使除塵水出現(xiàn)高懸浮物、高PH值、高硬度和堿度的情況,進(jìn)而在一文、二文的供水管道、供水泵或是噴嘴等部位,沉積大量的氧化鐵與碳酸鈣,如此一來不僅給除塵效率地最大化形成阻礙,給生產(chǎn)的穩(wěn)定運(yùn)行帶來嚴(yán)重影響,降低了鋼產(chǎn)量,更是造成了環(huán)境的污染。轉(zhuǎn)爐煤氣除塵水系統(tǒng)工藝流程圖,見圖一。

此外,根據(jù)相關(guān)數(shù)據(jù)統(tǒng)計(jì),除了運(yùn)行管理不嚴(yán)格、擴(kuò)產(chǎn)及設(shè)計(jì)等方面因素,國內(nèi)絕大部分鋼鐵企業(yè)轉(zhuǎn)爐煤氣除塵水系統(tǒng)存在的問題,可歸納為如下幾點(diǎn):

一是,二文。噴嘴結(jié)垢堵塞,阻礙了R-D閥的活動(dòng),給風(fēng)量產(chǎn)生影響。許多煙氣沒有經(jīng)過洗滌,就被吸入到引風(fēng)機(jī),進(jìn)而沉積在風(fēng)機(jī)葉片之上。煙氣和水形成局部性的短路,致使?fàn)t前冒出大量的黃煙。二是,風(fēng)機(jī)葉輪。葉輪的表面多有積垢,而在運(yùn)轉(zhuǎn)的過程中,脫落下部分積垢,進(jìn)而使風(fēng)機(jī)的震動(dòng)加劇。三是,一文。噴嘴結(jié)垢堵塞,致使降溫效果不良。四是,濕旋脫水器。結(jié)垢沉積,給風(fēng)量造成影響;堵塞了排水管,水平衡受干擾。五是,供水管與供水泵。管路堵塞以后,水壓、水量都受到限制。

(二)除塵水的水質(zhì)特性

由于,大量的二氧化碳、氧化鐵、生石灰與其他雜質(zhì),在煉鋼吹氧的過程之中,被送至到煙氣,在水洗滌的過程中進(jìn)入到除塵水系統(tǒng)內(nèi),進(jìn)而出現(xiàn)了高懸浮物、高PH值、高硬度與堿度等情況。而隨著煉鋼品種、沉淀池處理能力、煉鋼副料的用量、管理水平、冶煉操作以及煉鋼轉(zhuǎn)爐的大小、除塵水系統(tǒng)的構(gòu)造等因素的變化,除塵水水質(zhì)的特點(diǎn)也會(huì)有所不同。

1、水溫

隨著冶煉的時(shí)候煙氣溫度的變化,除塵水的水溫也會(huì)出現(xiàn)改變。通常而言,非吹煉期水溫比較低,而吹煉期水溫較高,兩者間有著很大差異,一般波動(dòng)范圍在32-60℃,且除塵水在冬季的時(shí)候不必經(jīng)過冷卻塔。在處理廢水的時(shí)候,水溫的影響較大,懸浮微粒在水溫高的時(shí)候,運(yùn)動(dòng)不會(huì)受到較大的阻力,對于絮凝劑的絮凝有著幫助,有助于沉降成效的提高。然而,水溫若過高異重流又會(huì)影響到微粒,進(jìn)而降低沉降效果,并且水溫高供水管、供水泵及噴嘴結(jié)垢的情況,更易出現(xiàn)。

2、pH值

在吹煉過程之中投加的生石灰粒度與用量很大程度上決定了除塵水的PH值。通常生石灰粒度細(xì)、用量高,就有著高PH值,并且在系統(tǒng)的不同部位,除塵水PH值也有著差異。在一文、二文,除塵水接觸到煙氣,而煙氣之中含有大約18%-20%的CO2與生石灰。[2]雖然,除塵水在吸收了CO2之后,水的PH值有所降低,但在除塵水進(jìn)入到高架流槽之后,生石灰由于水溫的漸漸降低,進(jìn)而形成了氫氧化鈉,又增長了PH值。所以,沉淀池出水處的PH值最高,一文和二文最低,從洗滌塔出來后又漸漸上升。而由于煉鋼輔料粒度、用量等方面差異,除塵水PH值也有著較大不同,在8.5-13之間,一般不會(huì)影響絮凝沉降。

3、硬度和堿度

煉鋼轉(zhuǎn)爐少不了一定量的造渣劑,如生石灰、白云石等。大量細(xì)小的生石灰粉在吹煉過程中被帶入到除塵水,經(jīng)過消化后生成Ca(OH)2在水中離解形成 -與 2+,同時(shí)補(bǔ)水也會(huì)引入 2+與 2+,伴隨除塵水的濃縮與生石灰的不斷帶入,會(huì)致使除塵水呈現(xiàn)出堿度、硬度都較高的狀態(tài),很容易就造成結(jié)垢。若是控制不當(dāng),就可能在短短數(shù)小時(shí)內(nèi)就導(dǎo)致除塵水系統(tǒng)結(jié)垢堵塞,進(jìn)而影響正常的運(yùn)行生產(chǎn),必須停下來檢修。

4、懸浮物

氣流的劇烈攪拌、高溫下鐵的蒸發(fā)及一氧化碳?xì)馀莸谋训痊F(xiàn)象的出現(xiàn),會(huì)導(dǎo)致轉(zhuǎn)爐吹煉之時(shí),金屬總裝填量1%-2%的鐵,以Fe2O3的形態(tài)進(jìn)入到煙氣,進(jìn)而致使煙塵的大量產(chǎn)生,并且在吹煉過程中煙塵量是會(huì)發(fā)生變化的,最高為吹氧期。當(dāng)除塵水之中進(jìn)入煙塵之后,水中的懸浮物最高的時(shí)候?yàn)?000毫克/升。水中的懸浮物會(huì)如同晶種一般,在設(shè)備的內(nèi)壁、管道附著上碳酸鈣,進(jìn)而產(chǎn)生結(jié)垢。除塵水外排,既浪費(fèi)了資源,又很大程度地污染了環(huán)境。

二、轉(zhuǎn)爐煤氣除塵水的水處理

轉(zhuǎn)爐煤氣除塵水系統(tǒng),作為一個(gè)較為復(fù)雜的濁循環(huán)水系統(tǒng)。如何提升水質(zhì)的重復(fù)利用值,回收有著較高應(yīng)用價(jià)值的煤氣、氧化鐵,實(shí)現(xiàn)水系統(tǒng)的閉路循環(huán),進(jìn)而使煉鋼高效、穩(wěn)產(chǎn)得以保障,是各大煉鋼企業(yè)所面臨的嚴(yán)峻問題。而水質(zhì)的穩(wěn)定處理與去除懸浮物,就是煉鋼轉(zhuǎn)爐煤氣除塵水系統(tǒng)水處理技術(shù)的關(guān)鍵所在。

(一)水質(zhì)的穩(wěn)定

造渣劑的粒度與用量、煉鋼的種類等因素,很大地影響到轉(zhuǎn)爐煤氣除塵水的水質(zhì)成分。不同廠家的同類系統(tǒng),或是不同生產(chǎn)時(shí)期的同一系統(tǒng),都有著較大不同。除塵水中所進(jìn)入的生石灰與煙氣之中的 2等物質(zhì)會(huì)出現(xiàn)化學(xué)變化,使除塵水的PH值、酚酞堿度、總堿度、總硬度產(chǎn)生不同的變化。在生石灰?guī)肓枯^大或是PH值小于10有著較好的運(yùn)行效果。

1、投加水質(zhì)改進(jìn)劑

由高分子化合物、堿土金屬鹽及堿等所組成的水質(zhì)改進(jìn)劑,投加在沉淀池前的流槽之中,能夠起到水體總堿度和酚酞堿度調(diào)節(jié),及促使除塵水PH值、硬度下降的作用,進(jìn)而使一文、二文中因大量進(jìn)入生石灰,而出現(xiàn)結(jié)垢的問題得以有效避免,并且該藥劑還有著助凝作用。

2、控制除塵水系統(tǒng)結(jié)垢

由磺酸鹽共聚物、有機(jī)磷酸鹽等所組成的Ts-611D(高效阻垢分散劑),有著晶格畸變、分散劑螫合的作用,能夠有效地去除一文、二文噴嘴、水泵、管道及喉舌等部位的結(jié)垢。[3]另外,除塵水水量的大小,也在一定程度上影響著水質(zhì)穩(wěn)定,特別是在減少噸鋼生石灰消耗的同時(shí),要重視生石灰的篩分工作,進(jìn)而使除塵水系統(tǒng)中生石灰的進(jìn)入量從源頭上減少,這直接關(guān)乎除塵水系統(tǒng)的運(yùn)行穩(wěn)定。

(二)懸浮物的去除

來自一文和二文的除塵水在經(jīng)過高架流槽,先從水力旋流器或是粗顆粒分離器進(jìn)入,將>60 顆粒去除之后,在沉淀池中沉降。由于,懸浮物含量高、細(xì)小,去除懸浮物的要求無法通過自然沉淀有效滿足,為此就需要選用強(qiáng)化絮凝沉降處理。依據(jù)實(shí)際的混凝沉降試驗(yàn)與水質(zhì),采用相應(yīng)的助凝劑與混凝劑,通常而言,可運(yùn)用聚合氯化鋁鐵、聚合氯化鋁等混凝劑,而助凝劑則選用相對分子質(zhì)量約1200萬的陰離子或是非離子聚丙烯酰胺。粗顆粒分離器與沉淀池的入口之間的流槽,可作為藥劑的投放處。通過沉淀池沉淀之后的出水懸浮物,最優(yōu)效果<50毫克/升,一般都會(huì)<150毫克/升。

結(jié)語

總之,煉鋼轉(zhuǎn)爐煤氣除塵水系統(tǒng),不僅水質(zhì)多變、復(fù)雜,還受到除塵設(shè)備構(gòu)造、沉淀池處理能力、供水溫度、供水量以及煉鋼輔料的用量等因素的影響,是一個(gè)較為復(fù)雜的濁循環(huán)水系統(tǒng)。為此,應(yīng)結(jié)合水質(zhì)的具體情況,選用投加水質(zhì)改進(jìn)劑與高效阻垢分散劑,來確保水質(zhì)穩(wěn)定,并合理選用助凝劑和混凝劑來使除塵水的懸浮物有效減少,從而實(shí)現(xiàn)轉(zhuǎn)爐煤氣除塵水系統(tǒng)的運(yùn)行穩(wěn)定。

參考文獻(xiàn):

[1]溫春普,李勇強(qiáng),衡海東,等.大型轉(zhuǎn)爐煉鋼新技術(shù)系統(tǒng)開發(fā)及應(yīng)用實(shí)踐研究[J].中國科技投資,2017(22):23-23.

[2]曹保良.淺析煉鋼轉(zhuǎn)爐除塵水系統(tǒng)處理設(shè)備[J].數(shù)字化用戶,2017(13).

[3]劉星蕾.淺談煉鋼轉(zhuǎn)爐除塵水系統(tǒng)水處理技術(shù)方法[J].中國科技縱橫,2017(7):121-121.