減速器性能測試的影響因素

魯守銀 袁魯浩

摘要 分析了從減速器的制造到檢測過程中影響減速器性能的因素,在減速器的加工工藝、使用材料、齒輪等減速器自身方面分析了影響減速器性能的因素;而后又從減速器測試平臺方面分析了同軸度、驅(qū)動、負(fù)載、工作環(huán)境等方面對減速器性能的影響。本文著重分析了臥式結(jié)構(gòu)測試平臺對于檢測減速器性能時(shí)重力與扭振對其的影響。

0 引言

隨著現(xiàn)代化的不斷發(fā)展進(jìn)步,現(xiàn)代設(shè)備越來越多的在使用電機(jī)驅(qū)動,但是由于電機(jī)的轉(zhuǎn)速較高且扭矩較小導(dǎo)致其一般無法直接驅(qū)動設(shè)備,這就必須使用減速器來傳遞動力。從交通工具所使用的汽車、輪船到機(jī)械工業(yè)中的大型機(jī)械設(shè)備,在現(xiàn)在的熱門焦點(diǎn)機(jī)器人,減速器的身影隨處可見。減速器大量應(yīng)用也就導(dǎo)致減速器的性能成為了一個(gè)讓人關(guān)注的問題。從減速器材料的使用到加工工藝再到減速器測試平臺測試,無一不對減速器的性能造成影響。

1 減速器自身對其性能的影響因素

1.1加工工藝

首先,影響減速器性能的第一因素是減速器的加工工藝。減速器的加工工藝是制約傳動精度和回差的主要瓶頸[1]。在減速器零部件加工的時(shí)候,必須保證零部件的尺寸公差和形位公差;零件不得出現(xiàn)飛邊毛刺,尤其是在齒輪齒廓上的尖棱尖角需得倒鈍;某些螺紋孔的加工保證精度等。從零部件所使用的刀具設(shè)計(jì)[2]到減速器的加工工藝流程設(shè)計(jì)[3],保證了減速器各零部件的制造精度,大大提高了減速器的使用壽命。隨后朱炎釗[4],支玲[5]以及華星[6]等人又對減速器輸出軸進(jìn)行工藝探討,通過多層次、多角度的比較與分析,合理確定零件的機(jī)械加工工藝及參數(shù),借助計(jì)算機(jī)輔助技術(shù)來將運(yùn)算流程簡單化智能化,提高了機(jī)械設(shè)計(jì)制造效率和零件使用壽命。鄭紅[7]、陳姍姍等人對減速器擺線輪生產(chǎn)要素參數(shù)表進(jìn)行了準(zhǔn)確的參數(shù)界定,對擺線輪加工工藝流程進(jìn)行了詳細(xì)的描述,在保證精度的基礎(chǔ)上,提高了生產(chǎn)效率,減少了原材料的消耗[8]。目前,減速器加工工藝已經(jīng)日趨完善,制造的零部件能夠在保證精度的基礎(chǔ)上減少材料的消耗。

1.2 所用材料

第二個(gè)影響減速器性能的是減速器的自身所用材料。所用材料的疲勞極限、扛沖擊能力、抗拉強(qiáng)度、滲透性等一系列指標(biāo)都會影響減速器的扭轉(zhuǎn)剛度、柔輪應(yīng)力、疲勞強(qiáng)度、使用壽命等一系列性能指標(biāo)。石宗寶對使用非鋼材料的新型“鑄擺”針擺減速器進(jìn)行了傳動試驗(yàn)與分析,試驗(yàn)證明此種減速器能擺脫刀具和設(shè)備的限制,能設(shè)計(jì)出9到87的40個(gè)奇數(shù)的傳動比系列,跑合后的效率顯著提高[9]。隨后陳根林[10]、嚴(yán)峰[11]、王云[12]、趙強(qiáng)等人分別對使用復(fù)合材料層的減速器進(jìn)行數(shù)據(jù)計(jì)算和瞬態(tài)動力學(xué)分析,發(fā)現(xiàn)添加復(fù)合材料層的減速器能夠減小柔輪應(yīng)力,延長諧波傳動的穩(wěn)定時(shí)間,減小傳動誤差等優(yōu)點(diǎn),有利于高精度傳動系統(tǒng)的控制以及提高減速器的使用壽命[13]。梁鑫[14]、丁志勇[15]、寇淑清[16]、李郁蘭等人對減速器的齒輪、軸以及殼體的材料選擇進(jìn)行了試驗(yàn)和分析,對不同材料的材料特性、安全系數(shù)進(jìn)行了對比計(jì)算,對殼體軸承座裂解進(jìn)行了模型構(gòu)建、模擬仿真、數(shù)據(jù)分析都一系列操作[17],得出了哪種材料適合制造軸,哪種材料適合制造齒輪和殼體等結(jié)論,大大提高了零部件的使用壽命從而提升了減速器的使用壽命和性能。提高減速器的性能可以從此方面入手,繼續(xù)深入研究各個(gè)零部件分別適合用何種材料制造才能夠最大程度的使其疲勞極限、扛沖擊能力、抗拉強(qiáng)度等性能最優(yōu)化。

1.3 減速器齒輪

第三個(gè)影響減速器性能的就是減速器的齒輪。齒輪的齒形與結(jié)構(gòu)是齒輪的核心,它直接決定著減速器的傳動性能[18];同時(shí)齒輪的嚙合特性及疲勞壽命也直接關(guān)系到減速器的使用壽命。比如說齒輪的轉(zhuǎn)角誤差能夠保證傳動的平穩(wěn)性,載荷分布的均勻性可以避免應(yīng)力集中的問題等等。早期的齒輪其功能要求較低,齒廓經(jīng)常是簡單的直線或粗糙的曲線,隨著時(shí)代的發(fā)展,齒廓開始有了精確的曲線形狀[18]。最初出現(xiàn)的齒形是直線齒形,它滿足了定傳動比傳動,實(shí)現(xiàn)了輪齒與齒輪之間的面接觸,但是它無法保證鋼輪與柔輪共軛嚙合,產(chǎn)生的傳動誤差較大[18]。后來漸開線齒形被提出來,漸開線齒形在柔輪齒數(shù)較多時(shí)其齒廓可近似成直線齒廓且傳遞性能更優(yōu)。后來又出現(xiàn)了圓弧齒形、擺線齒形、“S”齒形、“P”齒形等一系列齒形。在這些齒輪齒形的變化中,學(xué)者對齒輪齒形的優(yōu)化設(shè)計(jì)提供了重要的理論基礎(chǔ)。從陳立周對齒輪減速器齒輪嚙合參數(shù)的優(yōu)化設(shè)計(jì)[19]到莫愛貴控制外界環(huán)境因素來對齒輪進(jìn)行設(shè)計(jì)分析[20],再到趙雨旸通過有限元分析來對減速器齒輪的參數(shù)化模型進(jìn)行分析[21],再到范恒亮對減速器齒輪進(jìn)行靜力學(xué)分析,得到齒輪的應(yīng)力分布云圖并在此基礎(chǔ)上進(jìn)行疲勞壽命分析等[22],為減速器齒輪的優(yōu)化設(shè)計(jì)提供了重要的理論數(shù)據(jù)參考。

2減速器測試平臺對減速器性能的影響因素

2.1 同軸度

減速器測試平臺的第一個(gè)影響因素就是同軸度。所謂同軸度是指基準(zhǔn)軸線與實(shí)際軸線的重合程度,其大小則是指基準(zhǔn)軸線和實(shí)際軸線的偏差程度。同軸度的存在是引起載荷譜波動,產(chǎn)生扭振現(xiàn)象的主要原因,對一般性測量結(jié)果影響可以容忍,但對精密減速器的高精度測量影響十分顯著。胡庭波對減速器同軸度做過一個(gè)調(diào)位系統(tǒng),通過打表法來檢測同軸度并利用調(diào)位裝置來調(diào)整減速器與元器件的相對位置[23]。但是同軸度這個(gè)因素不僅受制造工藝的影響,在減速器測試平臺測試減速器時(shí)也會受到重力因素的影響。重慶大學(xué)公開了一種少齒差行星減速器性能精密測試豎直試驗(yàn)臺,該試驗(yàn)臺不同于以往的臥式機(jī)構(gòu),它能在一定程度上解決同軸度的問題[21]。對于減速器測試平臺中串聯(lián)部件質(zhì)量不一致的而導(dǎo)致軸系變形的問題,豎直試驗(yàn)臺可利用自身重力調(diào)整,能夠更容易的實(shí)現(xiàn)豎直方向的同軸度。但是此發(fā)明并未能解決旋轉(zhuǎn)過程中產(chǎn)生的大力矩而導(dǎo)致軸系形變的問題。在減速器測試平臺中,其檢測儀器的零部件大多是環(huán)狀結(jié)構(gòu)串聯(lián)在軸承上,此時(shí)由于方向是垂直的,所以在重力的作用下,由于零部件的對稱性,所以零部件施加給軸承支座任何方位的力都是均勻的,這樣就能夠很大程度上避免因?yàn)榱慵亓坎灰恢聦?dǎo)致的軸系形變。

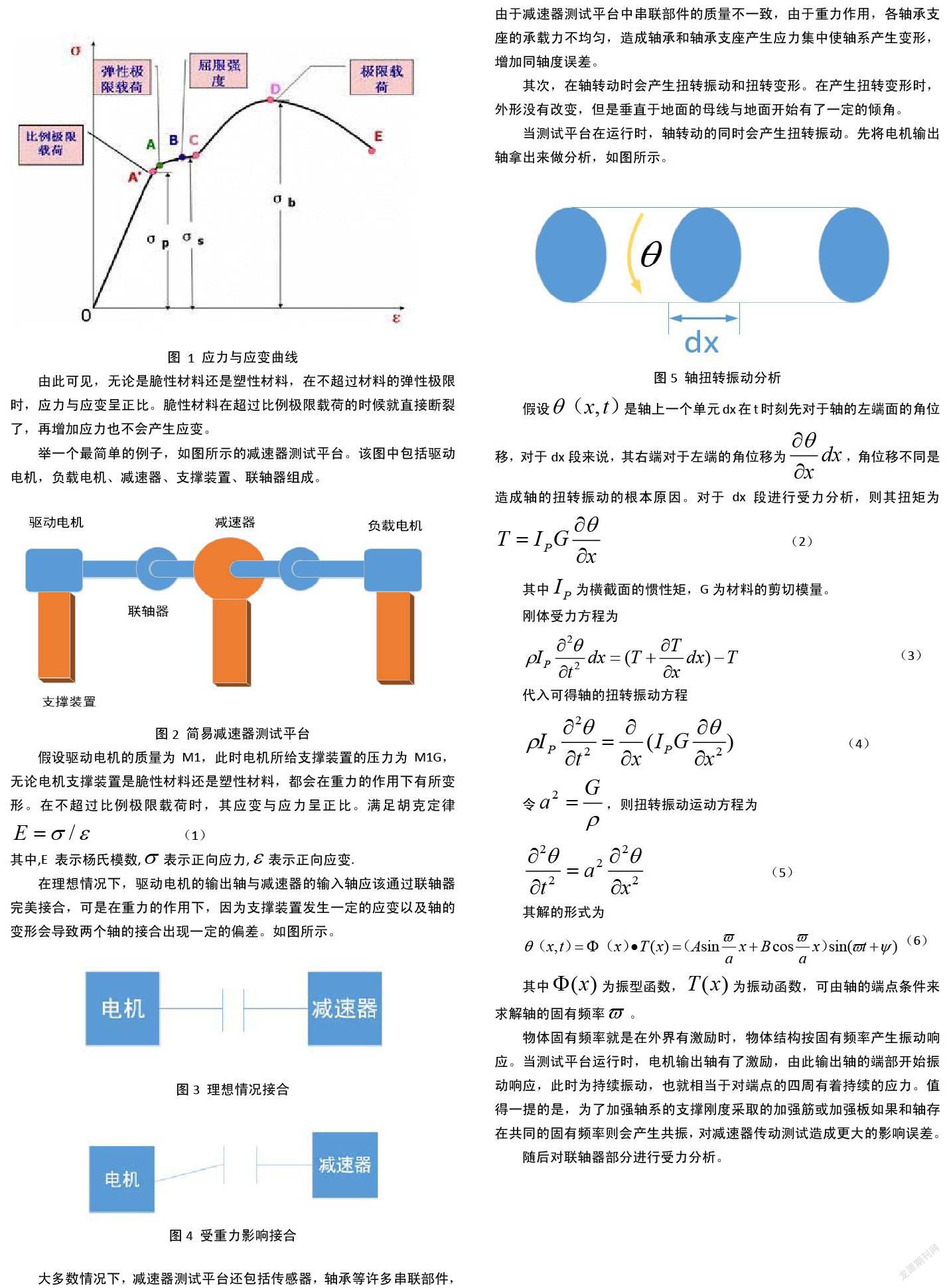

減速器臥式測試平臺上所有器件在受到重力以及轉(zhuǎn)矩的影響下,無論是脆性材料還是塑性材料都會有一定程度的變形。

由此可見,無論是脆性材料還是塑性材料,在不超過材料的彈性極限時(shí),應(yīng)力與應(yīng)變呈正比。脆性材料在超過比例極限載荷的時(shí)候就直接斷裂了,再增加應(yīng)力也不會產(chǎn)生應(yīng)變。

舉一個(gè)最簡單的例子,如圖所示的減速器測試平臺。該圖中包括驅(qū)動電機(jī),負(fù)載電機(jī)、減速器、支撐裝置、聯(lián)軸器組成。

假設(shè)驅(qū)動電機(jī)的質(zhì)量為M1,此時(shí)電機(jī)所給支撐裝置的壓力為M1G,無論電機(jī)支撐裝置是脆性材料還是塑性材料,都會在重力的作用下有所變形。在不超過比例極限載荷時(shí),其應(yīng)變與應(yīng)力呈正比。滿足胡克定律 ? ? ? ? ? ? ? ? ? ? ? (1)

其中,E 表示楊氏模數(shù), 表示正向應(yīng)力, 表示正向應(yīng)變.

在理想情況下,驅(qū)動電機(jī)的輸出軸與減速器的輸入軸應(yīng)該通過聯(lián)軸器完美接合,可是在重力的作用下,因?yàn)橹窝b置發(fā)生一定的應(yīng)變以及軸的變形會導(dǎo)致兩個(gè)軸的接合出現(xiàn)一定的偏差。如圖所示。

大多數(shù)情況下,減速器測試平臺還包括傳感器,軸承等許多串聯(lián)部件,由于減速器測試平臺中串聯(lián)部件的質(zhì)量不一致,由于重力作用,各軸承支座的承載力不均勻,造成軸承和軸承支座產(chǎn)生應(yīng)力集中使軸系產(chǎn)生變形,增加同軸度誤差。

其次,在軸轉(zhuǎn)動時(shí)會產(chǎn)生扭轉(zhuǎn)振動和扭轉(zhuǎn)變形。在產(chǎn)生扭轉(zhuǎn)變形時(shí),外形沒有改變,但是垂直于地面的母線與地面開始有了一定的傾角。

當(dāng)測試平臺在運(yùn)行時(shí),軸轉(zhuǎn)動的同時(shí)會產(chǎn)生扭轉(zhuǎn)振動。先將電機(jī)輸出軸拿出來做分析,如圖所示。

圖5 軸扭轉(zhuǎn)振動分析

假設(shè) 是軸上一個(gè)單元dx在t時(shí)刻先對于軸的左端面的角位移,對于dx段來說,其右端對于左端的角位移為 ,角位移不同是造成軸的扭轉(zhuǎn)振動的根本原因。對于dx段進(jìn)行受力分析,則其扭矩為 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (2)

其中 為橫截面的慣性矩,G為材料的剪切模量。

物體固有頻率就是在外界有激勵(lì)時(shí),物體結(jié)構(gòu)按固有頻率產(chǎn)生振動響應(yīng)。當(dāng)測試平臺運(yùn)行時(shí),電機(jī)輸出軸有了激勵(lì),由此輸出軸的端部開始振動響應(yīng),此時(shí)為持續(xù)振動,也就相當(dāng)于對端點(diǎn)的四周有著持續(xù)的應(yīng)力。值得一提的是,為了加強(qiáng)軸系的支撐剛度采取的加強(qiáng)筋或加強(qiáng)板如果和軸存在共同的固有頻率則會產(chǎn)生共振,對減速器傳動測試造成更大的影響誤差。

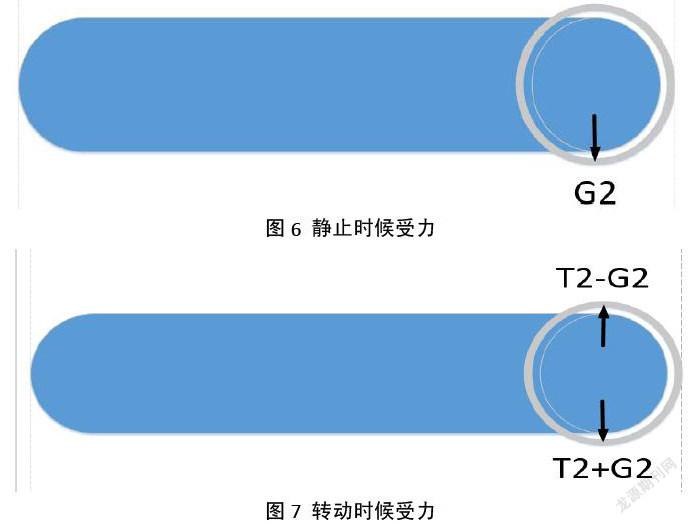

隨后對聯(lián)軸器部分進(jìn)行受力分析。

如圖所示,在軸靜止的時(shí)候,聯(lián)軸器上方不受力,下方承受軸所給的壓力G2。當(dāng)軸轉(zhuǎn)動的時(shí)候,由于軸的扭轉(zhuǎn)振動,所以存在一個(gè)向四周持續(xù)的沖擊力,假設(shè)這個(gè)力為T2,此時(shí)聯(lián)軸器下方受力為T2+G2,上方受力為T2-G2。上下方受力不同,也就造成應(yīng)變不同以及存在的摩擦力不同。下方受摩擦力影響大,應(yīng)變程度大,上方受摩擦力小,應(yīng)變程度小,容易產(chǎn)生傳動誤差。

2.2 驅(qū)動和負(fù)載

減速器測試平臺的第二個(gè)影響因素就是驅(qū)動和負(fù)載。就目前而言,大多數(shù)減速器測試平臺的驅(qū)動都是采用伺服電機(jī),相較于步進(jìn)電機(jī)而言,伺服電機(jī)作為閉環(huán)控制,其控制精度更高,具共振抑制功能,能在一定程度上避免減速器的振動問題;伺服電機(jī)屬于恒力矩輸出,不會在低速情況下導(dǎo)致力矩變化,便于控制力矩;過載能力好,加速能力好等優(yōu)點(diǎn)。

對于負(fù)載而言,現(xiàn)市場上存在多種類型的電機(jī)負(fù)載。比如電渦流制動器、磁粉制動器、磁滯制動器、慣性盤、伺服電機(jī)等。電渦流制動器適合高速大功率場合,磁粉制動器適合低速大功率場合,磁滯制動器適合高速小功率場合,而伺服電機(jī)適合于精度要求較高的場合。負(fù)載方面,主要是考慮減速器傳遞來的力矩,減速器的轉(zhuǎn)速,散熱情況,振動等問題,可根據(jù)使用場合靈活選擇。

2.3 環(huán)境

減速器測試平臺的第三個(gè)影響因素就是環(huán)境。譚力,從強(qiáng)等人曾對高低溫環(huán)境下諧波減速器剛度進(jìn)行過測試研究,通過試驗(yàn)測試和誤差分析,他們發(fā)現(xiàn)在高低溫(80度,-65度)和常溫相比,扭轉(zhuǎn)剛度會發(fā)生一定的變化,彎曲剛度在低溫下的變化量甚至達(dá)到了33%[24]。這一試驗(yàn)表明環(huán)境會對減速器性能測試造成一定的影響,在惡劣環(huán)境下,我認(rèn)為會對減速器測試平臺和減速器的制造材料造成一定程度的影響,同時(shí)可能會對減速器測試平臺上的傳感器精度造成影響。傳感器的精度對于減速器性能測試來說至關(guān)重要,精度發(fā)生變化可能會造成極大的誤差,后續(xù)學(xué)者也應(yīng)該繼續(xù)探討環(huán)境對減速器性能測試造成的影響。

結(jié)論與展望

本文對減速器從制造到測試的過程中對減速器性能造成影響的幾個(gè)因素做了總結(jié),結(jié)論如下:

1. 目前減速器的加工工藝日趨成熟,但是對加工出的減速器的傳動誤差和回差還并不是精準(zhǔn)。

2. 減速器的使用材料方面,對于減速器不同部件應(yīng)采用不同的材料,比如說外殼部分應(yīng)使用抗沖擊材料,齒輪部分使用抗疲勞材料等。

3. 減速器齒輪方面,目前而言,減速器的齒輪齒形和結(jié)構(gòu)方面已經(jīng)發(fā)展已經(jīng)達(dá)到了一個(gè)瓶頸期,無法再通過其齒形來大幅度提高傳動精度等性能參數(shù),但是其齒輪的齒隙精度還能夠再細(xì)化一些,從而減少在傳動過程中的損耗等。

4. 對于減速器測試平臺方面,最重要的就是同軸度,重力因素以及軸振動都會造成同軸度誤差,后續(xù)可以考慮立式結(jié)構(gòu)來減小重力的影響。

參考文獻(xiàn)

[1] 何衛(wèi)東,單麗君. RV減速器研究現(xiàn)狀與展望[J]. 大連交通大學(xué)學(xué)報(bào), 2016, 37(5): 13-18.

[2] 石力. 行星減速器本體深內(nèi)齒的加工[J]. 機(jī)械工藝師, 1992(4): 4-5.

[3] 王皚雪. 行星齒輪減速器的加工工藝[J]. 大連鐵道學(xué)院學(xué)報(bào), 1994(1): 97-99.

[4] 朱炎釗,陳方紅. 減速器輸出軸的加工工藝[J]. 金屬加工(冷加工), 2012, 672(21): 35-36.

[5] 支玲. 減速器低速傳動軸的加工工藝[J]. 科技創(chuàng)業(yè)家, 2013(6): 72-73.

[6] 華星. 減速器輸出軸的機(jī)械加工工藝分析[J]. 機(jī)電信息, 2019, 602(32): 106-107.

[7] 鄭紅. RV減速器擺線輪零件加工工藝設(shè)計(jì)探討[J]. 價(jià)值工程, 2015, 34(23): 62-64.

[8] 陳姍姍. 工業(yè)機(jī)器人關(guān)節(jié)用RV減速器運(yùn)動學(xué)分析及關(guān)鍵零部件制造工藝探索[D]. 寧夏大學(xué), 2015.

[9] 石宗寶,潘依森,楊敬讓. 使用非鋼材料鑄造擺線輪的針擺減速器的傳動試驗(yàn)與分析[J]. 福州大學(xué)學(xué)報(bào)(自然科學(xué)版), 1987(4): 41-46.

[10] 陳根林. 三層復(fù)合材料滑動軸承在2K-H型行星減速器中的應(yīng)用[J]. 煤礦機(jī)電, 1995(6): 27, 36.

[11] 嚴(yán)鋒. 具有復(fù)合材料層的諧波減速器動力學(xué)特性研究[D]. 重慶大學(xué), 2013.

[12] 王云,楊為,段成財(cái),等. 具有復(fù)合材料層的諧波減速器柔輪的應(yīng)力分析[J]. 現(xiàn)代制造工程, 2014, 405(6): 6-11.

[13] 趙強(qiáng). 具有復(fù)合材料層的諧波減速器傳動精度研究[D]. 重慶大學(xué), 2015.

[14] 梁鑫,張玉,朱墨,等. 減速器齒輪和軸的材料選擇[J]. 起重運(yùn)輸機(jī)械, 2018, 521(7): 71-74.

[15] 丁志勇,孫弋婷. 基于ANSYS的不同材料減速器齒輪軸分析[J]. 煤礦現(xiàn)代化, 2018, 143(2): 119-121.

[16] 寇淑清,修亭亭,金文明,等. 后橋主減速器殼體軸承座材料裂解性能數(shù)值分析[J]. 華南理工大學(xué)學(xué)報(bào)(自然科學(xué)版), 2019, 47(7): 121-127, 135.

[17] 李郁蘭,趙清學(xué). 對減速器軸材料選擇的分析[J]. 農(nóng)機(jī)使用與維修, 2019, 276(8): 35-36.

[18] 向珍琳,李霆,楊林,等. 諧波減速器研究現(xiàn)狀及問題研究[J]. 機(jī)械傳動, 2020, 44(7): 151-162.

[19] 陳立周,陳道南,盛漢中,等. ZQ系列二級圓柱齒輪減速器齒輪嚙合參數(shù)的優(yōu)化設(shè)計(jì)[J]. 北京鋼鐵學(xué)院學(xué)報(bào), 1981(4): 161-170.

[20] 莫愛貴. 高速高溫及沖擊條件下減速器齒輪的設(shè)計(jì)分析[J]. 機(jī)械傳動, 2002(1): 0, 52-53.

[21] 趙雨旸,周歡,李涵武. 基于有限元分析的減速器齒輪優(yōu)化設(shè)計(jì)[J]. 林業(yè)機(jī)械與木工設(shè)備, 2009, 37(7): 47-48, 51.

[22] 范恒亮,李大勝,紀(jì)永康. ZSC型減速器齒輪的參數(shù)化設(shè)計(jì)及疲勞壽命分析[J]. 重慶科技學(xué)院學(xué)報(bào)(自然科學(xué)版), 2019, 21(2): 61-64.

[23] 胡庭波. 小型減速器性能測試平臺的研制[D]. 深圳大學(xué), 2016.

[24] 譚立,從強(qiáng),王長勝,等. 高低溫環(huán)境下諧波減速器剛度測試技術(shù)研究[J]. 真空與低溫, 2013, 19(2): 117-120.

王家序, 黃超, 周青華,等. 少齒差行星減速器性能精密測試豎直實(shí)驗(yàn)臺:, CN102607844B[P]. 2015.

魯守銀,山東建筑大學(xué),教授

袁魯浩(1997.1-),男,漢族,山東濟(jì)南,碩士在讀,控制工程,山東建筑大學(xué),山東省濟(jì)南市,250100