用 PVB 封裝光伏建筑一體化 BIPV 組件的工藝研究

趙維維,尹麗華,張翼飛(保定嘉盛光電科股份有限公司, 河北 保定 071000)

光伏建筑一體化(BIPV)是光伏與建筑的集成,也是建筑節能的一種重要應用形式之一。目前,歐洲、北美等地區的發達國家的 BIPV 技術已進入相對成熟期,得到了廣泛應用。據歐洲光伏工業協會數據顯示,光伏建筑應用量占歐洲整個光伏應用量的 80%,在美國這一比例也達到 67%。但我國尚處于起步階段,不過發展的勢頭非常迅猛。現階段由于 BIPV 組件的價格較高,很難在建筑市場大范圍應用。本研究設計一種用聚乙烯醇縮丁醛(Polyvinyl Butyral,PVB)封裝生產 BIPV 組件的生產方法及相關裝置,解決了 BIPV 組件生產過程中出現的空膠、氣泡、邊緣脫膠、PVB 未化等一系列問題。最重要的是,通過裝置的利用,省去高壓釜工序,簡化了生產環節,大幅提高了 BIPV 組件生產效率及產品合格率,降低了成本,使得 BIPV 組件在建筑上的大范圍應用成為可能。

1 技術背景

建筑整體藝術效果和整體協調性等審美需求,導致各個建筑需要的 BIPV 組件的規格尺寸各不相同,厚度更加千差萬別。出于安全方面的考慮,國家建筑幕墻規范中規定,單片玻璃需 > 5 mm,這就導致 BIPV 組件的生產難度極大。不同型號的產品,需要反復調試參數,反復更改工藝方可成型,加之 BIPV 組件由雙層玻璃組成,組件層壓完成后,不可以進行二次返修,導致每批產品都有大量試驗品產生,主要是空膠、氣泡、邊緣脫膠、PVB 未化等一系列問題。現階段想要解決上述一系列質量問題,必須再組件出層壓機后,進入高壓釜,通過二次氣壓,才能將氣泡趕出,將 PVB 進行二次融化。同時可通過填充 PVB 將空膠及邊緣脫膠問題解決。但是這樣大幅增加了 BIPV 組件的生產時間,降低了組件的生產效率,提高了生產成本。

2 BIPV 組件及生產工藝研究

BIPV 組件是由上下兩層鋼化玻璃將晶體硅太陽電池進行封裝,并通過內部熱熔性膠膜(PVBPOEEVA 等)將玻璃與晶體硅電池粘接再一起。其內部熱熔性膠膜 PVB 由于內部分子結構原因,性質不穩定,必須設置除濕間進行單獨放置,嚴格控制溫濕度。溫度控制為 25~30 ℃ 之間,相對濕度 60% RH (Relative Humidity,相對濕度)以下。

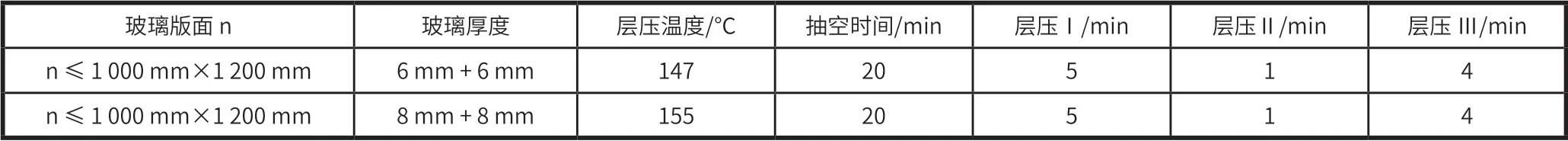

BIPV 組件單片玻璃厚度超過 5 mm,為了增加組件的粘接力,必須采用總厚度 > 1.52 mm 的 PVB,以降低由于玻璃自身硬力造成的 BIPV 組件開膠問題。BIPV 組件封裝層壓溫度 > 145 ℃,總時間 > 30 min。版型越大,厚度越大,層壓的溫度越高,時間越長。根據組件版面的不同,組件的層壓參數定型為以下 2 種,如表1 所示。

表1 組件的層壓參數(以版面 1 000 mm×1 200 mm 為基準)

2.1 BIPV 組件的封裝工藝

BIPV 組件包括依次疊放層壓的下層鋼化玻璃、下層熱熔性膠膜、電池片連接組件、上層熱熔性膠膜和上層鋼化玻璃。下層熱熔性膠膜和上層熱熔性膠膜之間設置有與電池片連接組件相間的中間防汽泡粘接結構,沿下層鋼化玻璃、下層熱熔性膠膜、電池片連接組件、上層熱熔性膠膜和上層鋼化玻璃的四周設置有外側防汽泡粘接結構。BIPV 組件封裝的具體步驟如下。

(1)在潔凈的下層鋼化玻璃上鋪設下層熱熔性膠膜。上層鋼化玻璃和下層鋼化玻璃的厚度分別 > 5 mm,下層熱熔性膠膜和上層熱熔性膠膜的厚度之和 > 1.52 mm。

(2)焊接電池片。采用焊帶將多個電池片焊接成電池串。

(3)敷設,即將電池串敷設在下層熱熔性膠膜上,采用匯流帶將各電池串按照正負正負的方式進行焊接,形成電池片連接組件。將多個 PVB 小塊依次敷設到相鄰兩電池片之間,并使得 PVB 小塊分別與電池片及焊帶保持一定的間距。PVB 小塊與電池片之間的距離 > 2 mm。將第一 PVB 粘接條敷設到相鄰兩電池串之間,并使得第一 PVB 粘接條與電池片具有一定的間距。將兩第二 PVB 粘接條分別敷設到最左端電池串的左側以及最右端電池串的右側,并使得第二 PVB 粘接條與電池片具有一定的間距。PVB 小塊、第一 PVB 粘接條和第二 PVB 粘接條構成中間防汽泡粘接結構。在敷設有中間防汽泡粘接結構的電池片連接組件上方敷設上層熱熔性膠膜,再在上層熱熔性膠膜上敷設上層鋼化玻璃。在敷設好的組件沿上層鋼化玻璃和下層鋼化玻璃邊緣外側套設第一 PVB 粘接框體。在第一 PVB 粘接框體外側套設第二 PVB 粘接框體,第一 PVB 粘接框體和第二 PVB 粘接框體構成用于增加玻璃四周的粘接力,以避免由于玻璃的自然拱形以及電池片厚度引起的高度差而造成組件出現邊緣開膠、氣泡問題的外側防汽泡粘接結構。

(4)層壓。將敷設好的組件放入層壓機,進行層壓作業,總層壓溫度 > 145 ℃,總時間 > 30 min,組件版型越大,厚度越大,層壓的溫度越高,時間越長。層壓后產品出層壓機的溫度與室外溫度的差值為 0~95 K。

(5)將層壓后的組件安裝在層壓機的出料臺上方的加熱封裝裝置中進行固化封裝。

(6)將完成封裝后的 BIPV 組件單獨放置在除濕間,并對除濕間內溫度和濕度進行控制。

2.2 加熱封裝裝置設計

在 BIPV 在生產過程中,為了提高生產效率,減少氣泡、開膠問題的出現,設置了一種加熱封裝裝置。加熱封裝裝置設置在層壓機的出料臺上方,加熱封裝裝置的后方設置有用于將完成封裝后的 BIPV 組件進行單獨放置并保證完成封裝后 BIPV 組件的穩定性的除濕間。

加熱封裝裝置包括內部為空腔結構的加熱腔體、設置在加熱腔體內壁頂端呈線性排列有多列的紅外線加熱器、設置在加熱腔體內部用于探測 BIPV 組件各個點的層壓溫度以及檢測加熱腔體內的溫度并將溫度信號轉換成熱電動勢信號的多個熱電偶。紅外線加熱器的受控端連接設置有用于對紅外線加熱器進行 PID 遠程控制,并將紅外線加熱器的加熱溫度動態穩定控制在一定溫度的 PID 遠程控制器。熱電偶的信號輸出端連接于 PID 遠程控制器的輸入端。

加熱腔體內設置有用于減少加熱腔體內部熱量損失,以使紅外線加熱器產生的熱量集中在紅外線加熱器正面的隔熱材料。隔熱材料為具有高反射或高散射的特殊隔熱材料。PID 遠程控制器經過分析 BIPV 組件的尺寸、厚度及層壓出料時的溫度,來開啟加熱腔體內紅外線加熱器的數量,以得到 BIPV 組件需要的加熱溫度。

加熱封裝裝置安裝到層壓機的出料臺上方,當 BIPV 組件層壓完成后,組件進入到加熱封裝裝置的內部。PID 遠程控制器經過分析 BIPV 組件的尺寸、厚度及層壓出料時的溫度,來開啟加熱腔體內紅外線加熱器的數量,以得到 BIPV 組件需要的加熱溫度。對紅外線加熱器進行模塊化控制,達到均勻控溫。當加熱腔體的腔體內溫度 < 95 ℃ 時,BIPV 組件就可成型出加熱腔體,進而大幅地減少了 BIPV 組件的生產時間,降低了生產成本。

3 結 語

本研究設計的生產工藝及加熱裝置節省了高壓釜工序,簡化了生產環節,當BIPV 組件層壓完畢后,迅速進入加熱封裝裝置,完成用 PVB 的封裝,無須進行二次氣壓。封裝完成后的組件能夠達到建筑幕墻的要求,大幅地節約了生產時間。使得生產后的 BIPV 組件不會出現空膠、氣泡、邊緣脫膠、PVB 未化等問題,提高了 BIPV 組件的生產效率及產品合格率,降低了成本。使得 BIPV 組件在建筑上面的大范圍應用成為可能,填補了行業空白。