低階粉煤成型干餾研究進展*

劉倩倩,王玉飛**,李 健,閆 龍,陳 娟

(1.榆林學院 化學與化工學院,陜西 榆林 719000;2.陜西省低變質煤潔凈利用重點實驗室,陜西 榆林 719000)

低階煤是指煤化程度較低的煤,其蘊藏儲量高于中國煤炭資源總量的55%[1]。低階煤經過中低溫干餾(熱解)得到半焦(蘭炭)、煤焦油和煤氣的煤炭分質利用技術是現代煤化工的主要領域,干餾(熱解)過程中由于油氣粉塵分離困難等問題要求煤的粒度大于3 mm,但隨著采煤技術由炮采向綜采的轉變,粉煤采出率約占煤炭總開采量的80%,當前粉煤熱解技術仍屬探索階段[2]。因此,提高粉煤利用率,實現低階粉煤清潔高效利用的型煤型焦技術勢在必行。

1 低階粉煤的利用現狀

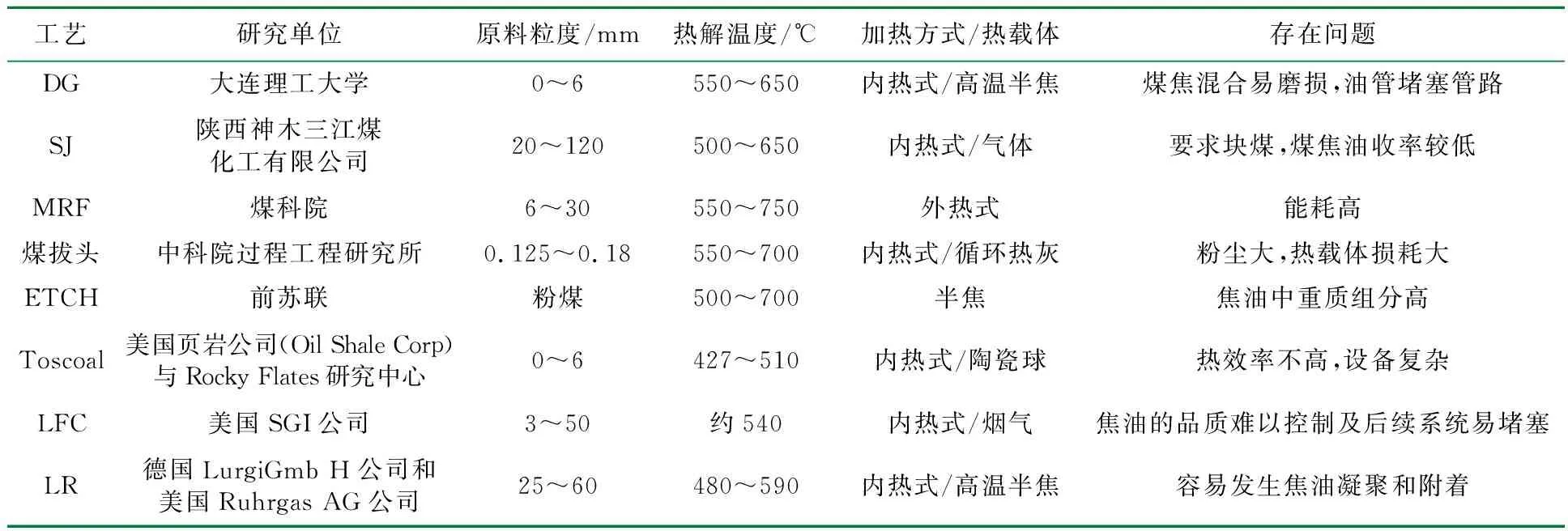

當前,低階粉煤的利用主要方法有直接燃燒、熱解(干餾)及型煤(焦)[3]。直接燃燒致使其反應性好、富氫、揮發分高等潛在價值未能充分發掘應用[4];國內外具有代表性低階煤熱解技術比較見表1[5-7]。

表1 國內外具有代表性低階煤熱解技術比較

現有的熱解技術使用的原料多數為塊煤,粉煤由于油塵分離等關鍵問題難以進行熱解[8];低階粉煤的黏結性差、揮發分高,利用其制備型煤型焦,既能緩解塊煤資源不足的問題,還能為低階粉煤的利用開辟新的技術途徑[9]。

2 粉煤成型干餾過程的影響因素

2.1 成型方式

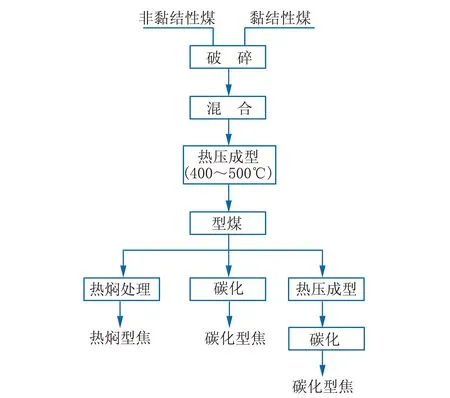

粉煤成型方式可分為熱壓成型和冷壓成型。采用熱壓成型工藝時需對煤料進行預熱處理,使其達到軟化溫度,需要黏結性煤與不黏結性煤混配,熱壓成型工藝流程見圖1[10]。熱壓成型時型煤已進行了低溫碳化,作為型焦原料,后一步加工工藝可簡化,但熱壓成型對加熱溫度要求嚴格,設備及操作技術均比冷壓成型復雜。Mori Aska等[11]使用了酸洗、水熱處理或兩者結合的方法對4種印尼褐煤進行預處理,然后熱壓成型及碳化制備高強度的焦炭。結果表明,在t=200~300 ℃進行水熱處理、t=200 ℃和p=128 MPa進行熱壓成型或兩者結合對褐煤進行預處理后,可制備出的焦炭強度分別為(13~36)MPa、(18~24)MPa和(27~40)MPa。雖然熱壓成型工藝不需要添加黏結劑,但該工藝較為復雜,成本高,工業化難度較大。低階粉煤屬于弱黏結性的煤種,單一的低階粉煤不適用熱壓成型。

圖1 熱壓成型工藝流程圖

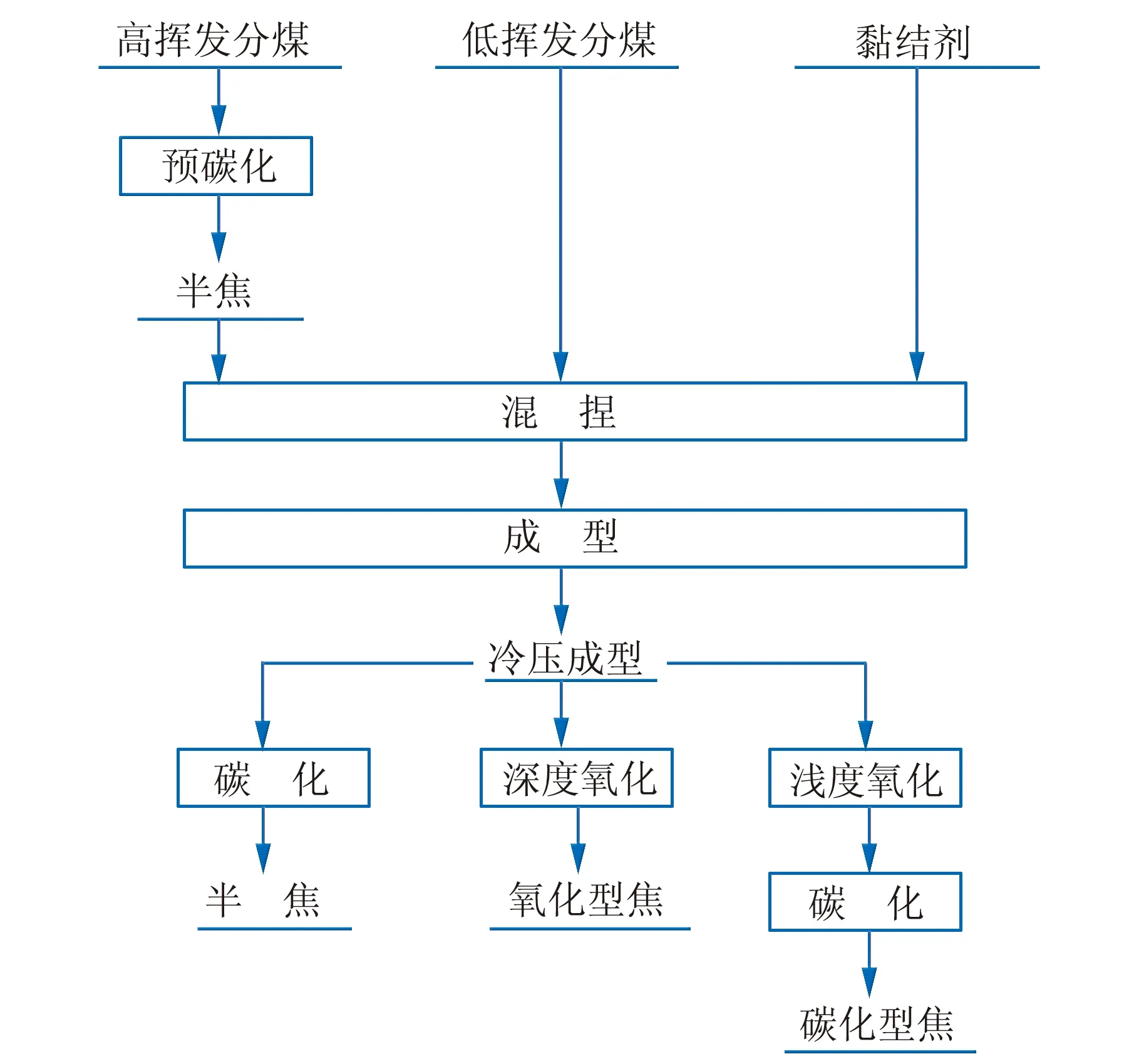

冷壓成型是煤料在常溫下或遠低于其塑性溫度下成型,可分為無黏結劑冷壓成型與加黏結劑冷壓成型。無黏結劑冷壓成型工藝,不需要添加黏結劑,但要求煤的可塑性好,需要較高成型壓力(70~500) MPa,由于成型壓力較高、成型機構造復雜和組成部件磨損快等因素,增加了工藝成本,難以推廣應用。加黏結劑冷壓工藝流程見圖2[12],采用粉煤與黏結劑混合,在常溫、加壓的條件下使煤料成型。該工藝流程簡單,生產成本低,較容易在工業中應用[13]。因此,加黏結劑冷壓工藝是目前研究的熱點。

圖2 加黏結劑冷壓成型工藝流程圖

2.2 黏結劑

加黏結劑的冷壓成型工藝制備型煤型焦,最主要的是黏結劑組分的選擇。康鐵良[14]研究指出黏結劑制備技術是粉煤成型干餾成型過程中的關鍵,是制約型煤型焦發展的瓶頸,根據結合機理將黏結劑分為水化結合、黏附結合、縮聚結合、凝聚結合和化學結合5種[15]。低階粉煤屬于弱黏性煤,成型-干餾過程中黏結劑不僅使其在煤粒表面進行黏附,浸濕粉煤的外表,而且煤粒之間也進行黏合,同時在熱解過程中,黏結劑分解成黏稠的液相物質(膠質體),與煤料形成碳質骨架,提高型焦的強度[16]。Bika D等[17]認為黏結劑能發揮“橋接”的作用,將粉煤和黏結劑結合在一起。型煤型焦黏合劑按其化學性質可分為有機、無機與復配三大類。

2.2.1 有機黏結劑

有機黏結劑主要包括煤焦油、焦油渣、瀝青類、生物質黏結劑、淀粉類、聚乙烯及酚醛樹脂等。Nomura等[18-19]將煤焦油瀝青作為黏結劑,對粉煤成型制備的型煤型焦進行了研究,得到的型焦密度、強度與緊密度等均能夠提高,但其硫含量高,對環境影響較大。Muazu等[20]用淀粉、微藻分別與生物固體(稻殼、玉米棒、甘蔗渣)制備生物質型煤,研究發現當以微藻作為黏結劑與生物固體制備的生物質型煤的強度、堆積密度與前者相比效果更好,同時燃燒測試中燃燒也更慢。

2.2.2 無機黏結劑

無機黏結劑主要包括黏土、膨潤土、硅酸鹽、磷酸鹽及硅溶膠類等。在粉煤中加入無機黏結劑后,粉煤與無機黏結劑在水分、外力的共同作用下發生相對滑動,斥力與吸力同時升高,使得煤粒靠近形成嚴密的整體[21]。Zhang等[22]指出無機黏結劑具有來源廣、成本低、熱穩定性好及親水性好等優點,但會引起灰分含量的增加。張秋利等[23]以膨潤土為黏結劑,采用冷壓成型,w(膨潤土)=7%,制備出型煤平均抗壓強度為1 420 N/個,w(灰分)=11.7%。李健等[24]選用鈉基、鈣基膨潤土作為黏結劑,分別與煤料混合制得型煤,型煤熱強度隨著膨潤土加入量的增加先升高后逐漸趨于平穩,其原因是膨潤土添加量越高,煤粒與膨潤土之間形成的骨架結構強度越高。

2.2.3 復配黏結劑

有機黏結劑黏性好,制備的型煤機械強度高,但缺點是耐熱性較差。無機黏結劑具有耐高溫、成本低、經濟環保的優點,但缺點是耐水性差且會增加型煤型焦的灰分含量。復配黏結劑是指同時向煤料中加入有機、無機黏結劑,結合2種黏結劑的優點進而提高型煤型焦的性能,因此,復配黏結劑是目前主要的研究方向。

Tabakaev等[25]將木材混合物的芯片與泥炭進行低溫熱解,得到的液體產物為生物質黏結劑,與糊精混合制備復配黏結劑,采用壓塊方式得到型煤的跌落強度和熱值均優于黑煤。田樺[26]介紹了用廢棄焦粉中加入有機、無機以及復配黏結劑生產冶金型焦,結果表明復配黏結劑會使型焦具有有機、無機黏結劑的優點,明顯改善了型焦各項指標,如以聚乙烯醇-水玻璃為復配黏結劑時,可使型焦保持較高的強度、更好的耐水性,同時灰分也得以較好的控制。

綜上,低階粉煤成型干餾過程中需要有機-無機復配黏結劑,有機黏結劑在成型中發揮主要作用,無機黏結劑在干餾中發揮主要作用,相關研究制備的黏結劑用于粉煤成型干餾可以得到達標的型煤型焦,但由于黏結劑制備成本較高,工業化難以推廣應用。

2.3 粉煤粒度

在粉煤粒度選擇時,粉煤應主要考慮以下2個因素[27]。

(1)煤粒的搭配影響型煤型焦的密度,密度影響著型煤型焦的硬度和強度。煤化程度越高時,煤料的彈性、膠團結構和硬度均增大,但可塑性減小,導致煤階不同的粉煤成型時可壓縮空間不同,低階粉煤的煤化程度較低,應適當減小粒度。

(2)采用加黏結劑冷壓成型時,粉煤粒度不同,產生的比表面積也不同,可能導致局部區域黏結劑缺失,影響黏結劑與粉煤的結合程度。為了使黏結劑在物料表面分布均勻,最佳的成型粒度應使煤粒的總比表面積及顆粒總空隙相對較小,這樣可增加煤粒間的黏結力。

粉煤成型過程中,當粒度分布不同時,可能導致煤粒之間的縫隙較大,煤粒不能充分與黏結劑結合,煤粒之間的縫隙在受到一定壓力作用時會產生斷面,致使型煤的機械強度降低。當粉煤的粒度適宜時,大小煤粒可以鑲嵌密實,小顆粒填充在大顆粒的空隙之間,在加入黏結劑時,其與煤粒的黏結形成骨架,型煤的抗壓強度提高[28];型煤干餾過程中隨著粉煤粒度的增加,所得型焦整體結構的密實性下降,大氣孔數量增加,因此,型焦強度大多隨著煤粒度的增加而降低[29]。陳娟等[30]以不同粒級的神木煤為原料,NaOH改性葵花籽皮為黏結劑,利用冷壓技術制備型煤,煤粒度為1.5~3 mm,型煤性能強度最佳,抗壓強度為3 600 N,跌落強度為76%,達到工業用型煤的標準。通過實驗探究發現,粉煤成型干餾過程中小粒徑粉煤制備的型焦抗壓性能更優,其原因是低階粉煤在干餾過程中有大量揮發性物質生成,導致煤粒之間產生間隙,從而降低了型焦強度。

2.4 成型壓力

粉煤成型制備型煤工藝中,在一定范圍內提高成型壓力有利于提高型煤型焦的強度[31]。壓力對煤料進行擠壓時,煤粒間的相對位置發生改變,空隙進行互相填充,黏合的各項因素開始發揮作用,型煤的抗壓強度增大;但當壓力過大時型煤的內部結構會遭到破壞,部分大顆粒煤料會發生破碎產生新的界面,使得內部顆粒間排斥力增大,導致冷壓強度下降[32]。

常志偉等[33]探索了成型工藝參數對型煤強度影響,成型壓力小于60 kN,提高壓力使黏結劑與煤粒結合的更緊密,型煤的機械強度提高;成型壓力大于60 kN,煤粒之間反彈出現新斷面無法被黏結劑瞬間黏合,造成型煤強度下降;成型壓力從30 kN提高到90 kN,型煤的抗壓強度和跌落強度均先增大后減小。仝建波等[34]選用陜西彬長煙煤與當地玉米秸稈為原料,隨著成型壓力的增大,煤粒間接觸緊密,出現分子黏合現象,型煤抗壓強度增強,成型壓力為25 MPa,型煤抗壓強度達到最大,但當成型壓力大于25 MPa,型煤的抗壓強度降低。

2.5 水分添加量

在成型過程中,水分發揮著不可或缺的作用,在壓力作用下水分充盈在煤粒間隙中,使煤粒更緊密的結合,形成液體橋;同時水分在煤粒表面產生薄膜水和吸附水,進一步形成的分子結合力在煤粒間隙內轉變為毛細管力,煤料間水分在蒸發過程時,液體橋轉變為固體橋會發生結晶行為,使型煤內部結構更緊密[35]。

加黏結劑冷壓成型工藝,對于親水性黏結劑,適當的水分添加量對煤料之間相互黏連具有促進作用。當水分加入過量時,在干燥過程中水分蒸發,產生的孔隙降低了型煤型焦的強度,合適的添加量一般為w(水)=10%~15%;對于疏水黏結劑,水分添加量較少,一般w(水)<5%,水分添加過量時會阻礙黏結劑的作用,增大疏水物之間的斥力[36]。郭云飛[37]研究了不同水分添加量對型煤冷強度、落下強度、熱強度與熱穩定性的影響。當水分添加量增加時,型煤熱穩定性、冷熱強度與落下強度均先增加后降低,水分的最佳添加量為w(水)=13%~15%。楊永斌等[38]以煤瀝青為黏結劑,對焦粉型焦制備新工藝及其固結機理進行研究,發現當水分較多時,型焦在碳化時會發生爆裂和強烈收縮,導致碳化不充分,型焦粉化率高,降低型焦強度。

2.6 干餾條件

2.6.1 干餾終溫

干餾終溫是劃分煤低溫、中溫、高溫干餾的理論依據,也是影響目標產品產率和性質的關鍵因素[39]。碳化溫度升高,型焦中的灰分與固定碳的含量升高[40]、揮發分含量降低,促進了型焦的焦化,有利于提高型焦強度[41]。尹寧等[42]以低階粉煤為原料,瀝青為黏結劑,采用成型熱解技術制備型焦,隨著熱解溫度的升高,型焦進行收縮,其剛體強度不斷增加,但當干餾溫度過高時,型焦收縮程度加大,形成的裂紋導致其強度下降。

2.6.2 恒溫時間

恒溫時間主要影響型焦表面與中心的溫差,當溫差較小時,可以防止生焦出現,有利于型焦的收縮,促進縮聚脫氫,降低氣孔率,提高型焦的抗壓強度[43]。房兆營[44]以神府煤半焦粉為原料,煤瀝青為黏結劑,發現適當的恒溫時間對改善型焦結構、提高型焦強度有利,但是恒溫時間過長,會使型焦強度下降。

2.6.3 升溫速率

升溫速率主要影響碳化過程中型煤內外溫差與黏結劑揮發速度。型煤導熱性差,碳化升溫速率過快時,型煤中心溫度與邊緣溫度的溫差較大,促使中心氣體壓力迅速提高,甚至將型煤脹裂,進而降低了型焦強度[45];當黏結劑揮發速度太快時,導致其在煤粉表面未充分發揮黏結作用,即發生大量縮聚反應,不利于型焦強度。同時提高升溫速率會導致型焦收縮應力加大,產生的裂紋增多,質量劣化[46]。在低階粉煤熱解過程中升溫速率也影響終端產品的產出和結構[47]。XU等[48]對新疆淖毛湖煤在不同升溫速率下的熱解產物進行表征,研究發現隨著升溫速率的加快,煤焦油產率增加,該現象與分子斷裂增強和自由基交聯抑制有關,加熱速率對焦油產率的影響比對總揮發分的影響更明顯,同時加熱速率也影響焦油的主要組分,隨著加熱速率增快,煤焦油中重油組分增加。

3 結束語

低階粉煤成型-干餾過程較為復雜,作者從成型方式、粒度、水分添加量、黏結劑和干餾條件等方面綜述了粉煤成型-干餾過程中的影響因素,其中加黏結劑的冷壓成型方式是目前粉煤成型的主要研究方向,黏結劑的制備是成型過程中的關鍵,也是制約型煤型焦發展的瓶頸,因此,應重點研究可推廣使用的復配黏結劑,建議如下。

(1)半焦生產企業多為民營企業,應探究經濟投入較小的粉煤成型-干餾技術,在現有的生產工藝不改變的情況下,僅需新增黏結劑制備裝置與粉煤成型裝置,即可實現粉煤的成型-干餾;

(2)研究有機-無機復配的粉煤成型-干餾雙效黏結劑,使有機物在成型中發揮主要作用,無機物在干餾中發揮主要作用。從資源化角度出發,利用半焦企業生產過程中產生的廢水、廢渣為原料制備有機-無機復配的成型-干餾雙效黏結劑,在降低黏結劑制備成本的同時,進一步促進工業廢棄物減量化排放、資源化利用;

(3)粉煤的出油率高于塊煤,同時其市場價格比塊煤低約10%,半焦企業生產過程產生大量焦油渣以及高COD、高氨氮、高酚類和難降解的有機廢水,利用有機廢水制備酚醛樹脂滿足成型黏結劑要求,半焦企業附帶金屬鎂產業產生的鎂渣滿足干餾黏結劑要求,同時焦油渣可使干餾煤焦油出油率增加超過1倍,經濟、環境效益顯著。